基于工艺特性的数控刀具采购选用方法的分析与研究

2015-01-21苏宏志

苏宏志

(陕西工业职业技术学院 数控工程学院,陕西 咸阳 712000)

0 引言

随着数控刀具种类和形式的不断增加,工具系统的广泛使用,数控刀具采购和选用成为企业必须解决重要技术问题。目前数控刀具相关标准虽然对数控刀具的标准型号代码进行的规定,但由于生产厂商较多,且采用的标准并不一致,各个生产厂商所生产的数控刀具型号代码也存在一定的差异,这对数控刀具采购和选用造成极大局限性。为了提高企业数控加工时刀具选用和采购效率,本文提出了一种基于数控刀具工艺特征信息的数控刀具采购选用方法,为企业生产实践中数控刀具采购选用提供一定的借鉴。

1 刀具工艺特征的分析

1.1 工艺特性

随着数控加工在机械制造业种普遍使用,数控刀具种类和数量大量增加,数控车削刀具、数控铣削刀具、数控钻削刀具、数控镗削刀具,以及具有数控加工特色的多功能复合刀具,是目前各数控刀具生产厂商和企业刀具使用和管理部门进行分类和命名的主要方法。数控车削、数控铣削、数控钻削、数控镗削,以及具有数控加工特色的多功能加工这些不同的工艺特征决定着数控刀具所具备的不同名称和工艺范围。

1.2 工序特性

每把数控刀具的加工工艺特征又都具有典型工序特性。数控车削刀具加工工序特性包括: 外圆车削、内圆车削、切断及切槽加工、螺纹车削等;数控铣削刀具加工工序特性包括: 平面铣削、轮廓铣削、仿形铣削、螺纹铣削等;数控钻削刀具加工工序特性包括: 中心孔钻削、普通钻削、扩孔与锪孔钻削、铰削等;数控镗削刀具加工工序特性包括: 精镗加工和粗镗加工等。这些典型的工序特性通常是实际生产中是划分工序的主要依据,也是数控加工中刀具选用的基础,即不同数控加工工序对应着不同的数控加工刀具。

1.3 工序加工方式特性

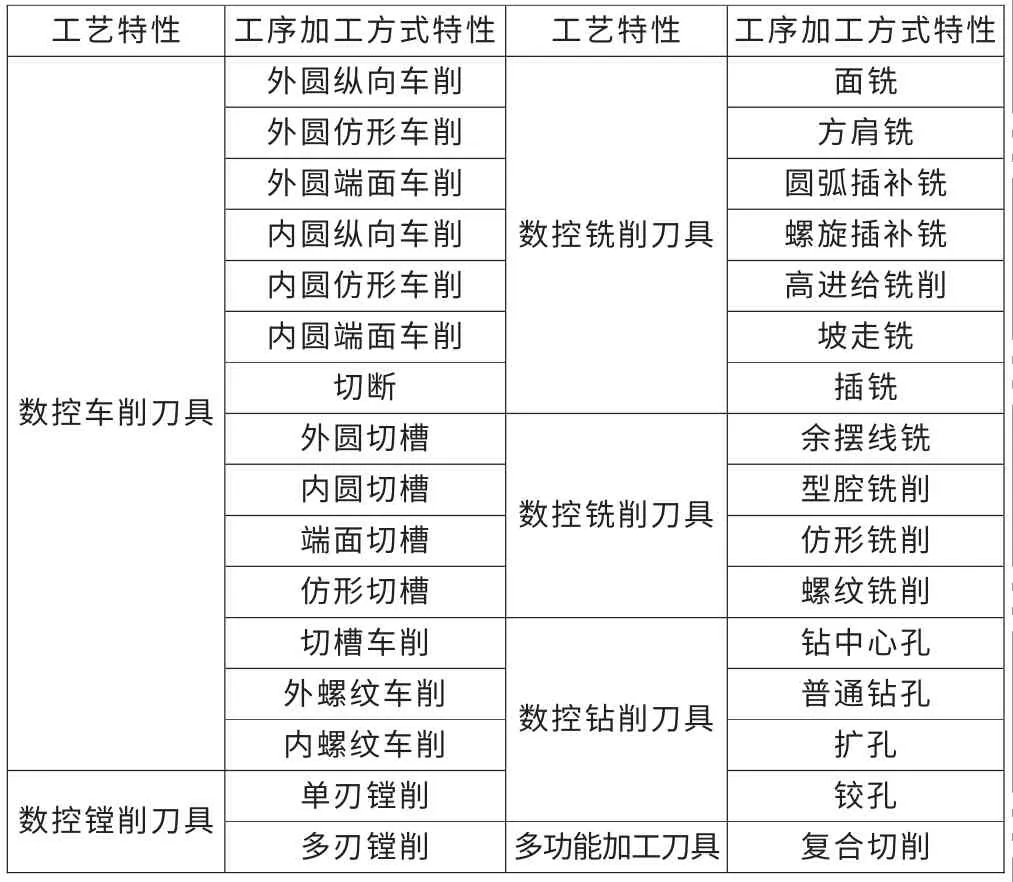

同一个工序特性的数控刀具在进行加工时又有着不同的加工方式,如数控外圆车削刀具,工序特性为外圆车削,但由于其形状结构、几何角度、切削参数的不同使其加工方式不同,所以这又可分为外圆纵向车削刀具、外圆端面车削刀具、外圆仿形车削刀具等。所以刀具的工序加工方式特性也是选择数控刀具正确性与合理性的重要特征依据。经过分析和归纳,数控刀具典型的工序加工方式特性见表1 所示。

1.4 刀具的结构特征

数控刀具从结构上分析,主要包括切削部分和刀柄部分。切削部分主要指刀片或整体式刀具的刃磨部分;刀柄主要为刀具与机床的连接部分。由于数控加工工艺特性、工序特性以及加工方式特性的不同,各类数控刀具的形状和结构不同,通常刀具切削部分与刀柄部分的连接形式是数控刀具最为明显的结构特征,也是数控刀具选用考虑重要原因。数控刀具常见的结构形式主要有:机夹可转位式、镶嵌式、整体式、可调式、复合式等。

表1 刀具的加工方式特性

1.5 工件材料与刀具材料特征分析

工件材料受其所含合金元素、热处理、硬度等因素的影响都有自己独特性能,在ISO 标准中根据其独有的特性工件材料被分为钢、不锈钢、铸铁、有色金属、耐热合金和淬硬钢六大类,每一大类下由于热处理方式和组成成分不同又有不同性能材料,如不锈钢下有奥氏体不锈钢、铁素体不锈钢等。同时工件这些性能也是数控刀具的材料、结构和切削参数选择重要考虑内容之一。而现代数控加工常用的刀具材料主要有高速钢、硬质合金、陶瓷、立方氮化硼和聚晶金刚石五大类别,不同材料刀具具有不同切削性能。因此,工件材料性能、刀具本身性能都是数控加工中刀具选择要考虑因素之一。现代数控刀具制造中,在每一大类刀具材料中通过添加特殊成分或不同制造工艺,进一步形成切削性能更加良好刀具种类,如硬质合金刀具进一步分为非涂层硬质合金刀具、涂层硬质合金刀具、金属陶瓷刀具等种类。

1.6 刀具形状特性

刀具的直径大小、角度大小、齿数的多少等形状特性与被加工工件的形状、材料以及机床功率状态都有一定的关系。例如可转位铣刀直径的选用主要取决于设备的规格和工件的加工尺寸;选择平面铣刀直径时主要需考虑刀具所需功率应在机床功率范围之内,也可将机床主轴直径作为选取的依据。立铣刀、槽铣刀直径的选择主要应考虑工件加工尺寸的要求,并保证刀具所需功率在机床额定功率范围以内。数控刀具在选用时,在确定工艺工序、加工方式、结构形式、材料后,根据工件、机床设备选择合理齿数、切削角度、切削刃大小等刀具形状参数是最为重要一点。

2 刀具选择的内容

2.1 刀具选用的内容和步骤

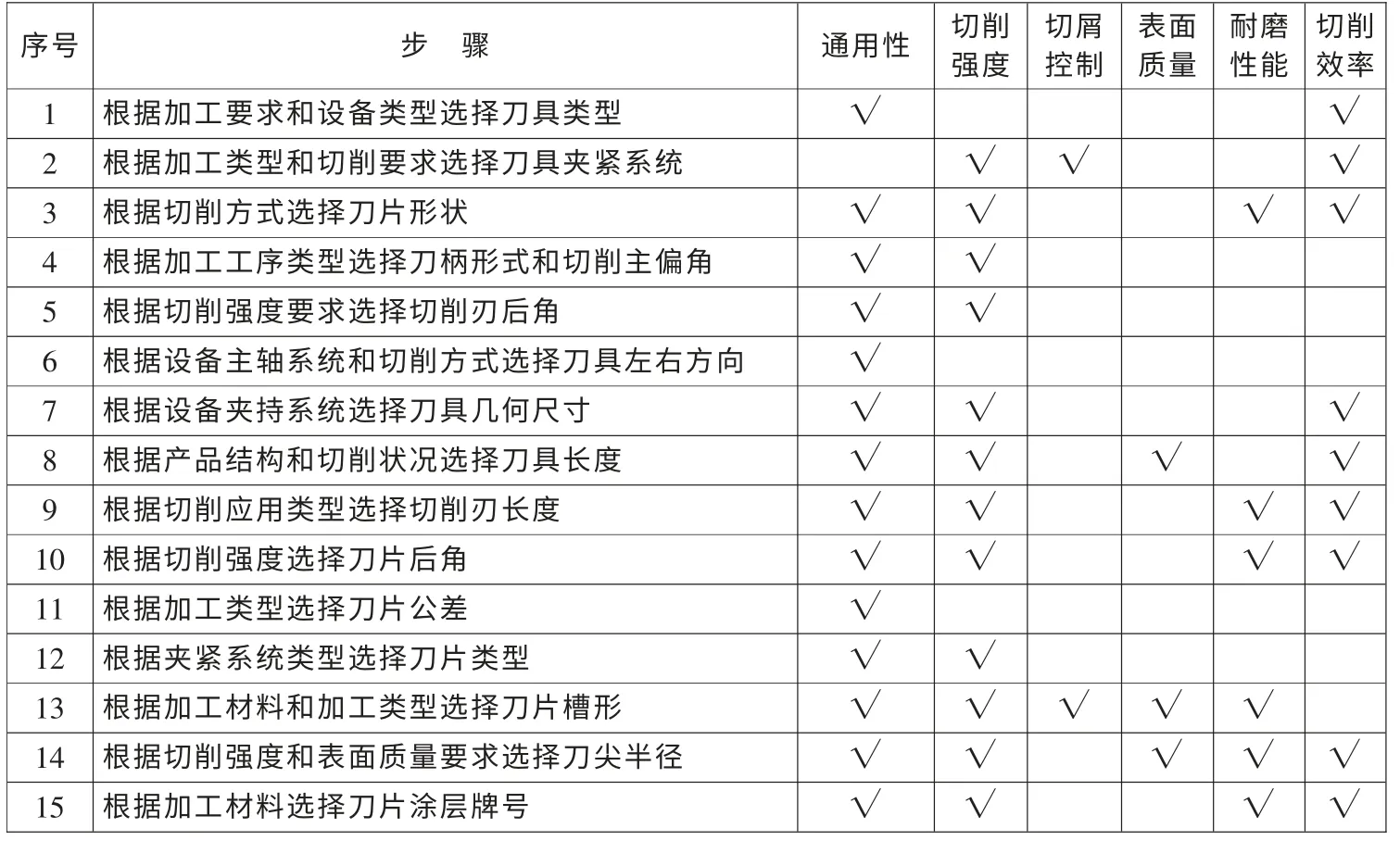

数控刀具的选择是切削加工的重要技术过程,它需要技术人员既要了解加工工艺知识,又要熟练掌握各种刀具产品知识和切削加工知识。在选择刀具时从大的原则上要考虑选择的刀具适用性、经济性、通用性、稳定性和切削性能良好,而具体刀具选择因数包括刀具与机床的连接和夹持形式、加工的材料类型和硬度、加工类型、工序类型、切削条件工件和表面粗糙度要求等各方面。在选择刀具时关键内容和步骤如表2 所示。

2.2 刀具选择关键点

(1)刀片形状的确定是切削加工的重要选择因数,常用的刀片形状有三角形,正四边形,菱形和圆形等。不同的刀片形状具有不同的刀尖角和切削刃长度,其中,刀尖角对刀片的强度有相当大的影响,刀尖角越大则刀片的强度也越大;在仿形切削中车削轮廓和锥度时,刀尖角不应超过最大的内仿形角,在刀片侧面和工件表面之间至少必须有2°间隙。同时应注意在选择刀片形状时,首先应根据加工的类型和工序类型确定刀具所需的主偏角。

表2 刀具选用的内容和步骤

(2)刀片型号的选择包括刀片的类型,大小和厚度。选择时需要考虑以下最大的切削深度、刀柄的主偏角、切削深度以及有效切削刃长度。由于刀尖角的不同,每种形状的刀片所能提供的最大的有效切削刃长度也不一样。当条件恶劣的工序,为了获得较高的切削稳定性,应考虑使用厚刀片。

(3)刀片槽形的选择应根据切削应用类型,所需加工的材料的种类等因数来确定。由于工件材料,刀具的几何角度,切削用量等不同,将会形成不同形态的切屑。刀片槽形决定了切削力的大小,切屑的形状,大小和流出方向,同一形状的刀片不同的切削槽形切削时形成切屑的大小、形状和流出方向不同。

(4)刀具供应商提供的涂层牌号包括PVD 涂层、CVD涂层以及复合涂层等。经过表面涂层的刀片可以提高表面硬度,耐磨性,耐高温,和良好的表面润滑性,抗粘结性。不同的牌号运用于不同的工件材料,切削加工类型和切削条件。因此在选择刀片时,需要根据实际的加工情况并结合各种涂层的技术特性选取合适的涂层牌号。

图1 刀具选择的流程框图

3 刀具选择和采购的软件系统

3.1 刀具选择框图

刀具的选择和采购系统框图如图1 所示,以制造商提供的刀具特征信息建立刀具采购信息数据库,并以刀具的工艺特性、工序特性、加工方式特性、结构特性、材料特性、尺寸特性以及切削参数为刀具选择信息,结合刀具选用内容与步骤,在系统中确定选用具体刀具的名称、型号以及对应制造商名称,生成刀具采购信息单,完成刀具选用和采购信息生成。

3.2 刀具知识数据库建立

系统将采用ACCESS2007 数据库进行系统后台制造商刀具数据库设计与开发,采用Visual Basic 6.0 开发数控刀具选择的前台应用程序中并对创建的后台系统数据库进行访问,实现系统设计的各功能,表3 为系统数据库数据表明细。

表3 系统数据库数据表明细

在整个系统中,没有实际的刀具产生,只有刀具工艺特征信息传递,该信息主要来源于制造商提供的刀具特征信息。创建制造商刀具特征信息数据库是系统实现刀具合理选择、正确使用和及时采购的重要基础信息,制造商刀具特征信息数据库主要包括刀具的销售代码、工艺特性、工序特性、加工方式特性、结构特性、材料特性以及切削参数、形状尺寸、加工要求等。刀具特征信息主要来源于刀具制造商刀具手册,由于数控新刀具发展较快,所以制造商刀具信息需要及时更新或补充,以满足系统刀具信息的完整性和准确性要求。

4 结论

为了提高数控加工刀具选用和采购的效率,避免加工中刀具选用和采购的盲目性,本文以数控刀具的工艺特性为基础,研究了数控刀具选用时应考虑的内容和步骤,以及数控刀具选用和采购系统和数据库开发,为企业数控加工中刀具的选用和采购提供一定的借鉴。

[1] 宋玉贵,黄小霞,苏炜.面向工艺设计的数控刀具管理控件开发[J].计算机工程与设计,2006,3.

[2] 袁美霞,刘让贤,陆远,等.基于工艺特征的刀具管理系统技术研究[J].机械设计与制造,2007,1.

[3] 王敏锐.面向DNC 的刀具管理系统技术研究[D].大连理工大学,2003.

[4] 张翠轩,杨庆东.基于数据库的刀具管理系统的设计与实现[J].电子机械工程,2005,2.

[5] 倪大进.刀具管理及其库存理论研究[D].江苏南京:东南大学,2006.

[6] 张植民.Visual Basic 数据库系统设计与开发[M].北京:清华大学出版社,2003.

[7] 鞠时光.对象关系型数据库管理系统的开发技术[M].北京:科学出版社,2001.