基于PLC的滚筒式采煤机电控系统的研究

2015-01-21胡云龙赵四海焦玲玉李士宁

胡云龙,赵四海,刘 博,张 帆,焦玲玉,李士宁

(中国矿业大学(北京),北京 100083)

0 引言

国内电牵引采煤机发展至今,在消化、吸收引进国外采煤机技术基础上,进行二次开发和自主创新,拥有了许多具有自主知识产权的换代产品,在研制和开发上已取得了长足的进步[1]。但是同国际先进水平相比,仍然有较大的差距,主要集中体现在设备的性能、可靠性和智能化等方面,这些也就成了采煤机的研究重点[2]。采煤机电气控制系统是煤机运行割煤的控制中枢,其性能的优劣直接影响煤炭生产的产量与效率。随着装机功率的不断加大,运行速度的提高,先进可靠的采煤机控制技术是煤炭生产实现高产高效的一个关键[3]。

本文提出一种基于PLC 的滚筒式电牵引采煤机控制系统,通过通信接口RS485 丰富了人机界面和自动控制功能,采用液晶显示屏实时显示采煤机的工作状态,对故障及时报警提示,并利用变频控制牵引电机和远程遥控装置控制采煤机运行,操作简单,系统稳定性能高,对提高采煤效率,减少人的劳动强度具有重要意义,对实现少人甚至无人开采提供借鉴。

1 采煤机的控制需求

滚筒式电牵引采煤机控制需求: ①开机时应具备预警功能和电机延时启动;②设置门连锁开关、急停按钮和瓦斯断电装置;③能够对系统各运行参数进行采集:电机电流、电机温度、油压等;④能够在液晶显示器中实时显示采煤机当前的工作状态;⑤超限保护: 当检测到某运行参数超限时,能及时报警提示,并在液晶显示器上指出故障位置[4];⑥良好的人机界面,丰富的人机接口;⑦变频调速装置的最低输出频率应不高于3Hz,最高输出频率为基本频率(50Hz)。

2 电控系统总体方案设计

2.1 电控系统方案设计

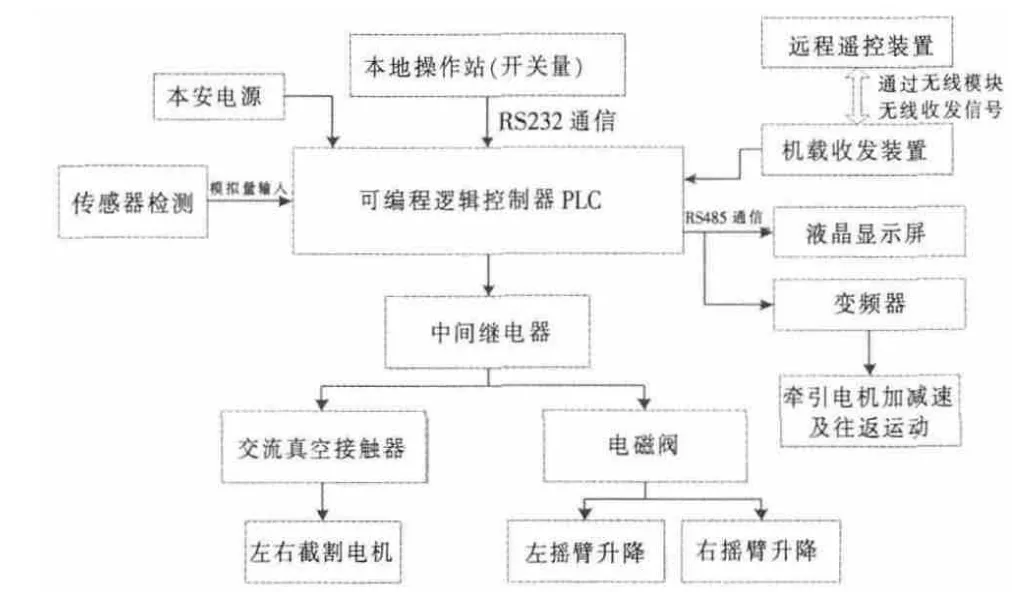

该系统是以可编程控制器PLC 为控制核心,通过PLC 控制中间继电器,中间继电器控制交流真空接触器,达到控制截割电机的启停;通过PLC 控制变频器,变频器控制牵引电机,达到牵引电机的加减速和往返运动;通过PLC 控制中间继电器,中间继电器控制电磁阀,达到控制采煤机左右摇臂的升降。采煤机电控系统组成框图如图1 所示,PLC 接收各个传感器返回的检测信号以及电机反馈的信号,对电机和电路进行保护。通过RS232通讯接口与本地操作站通信,实现对采煤机电控系统的各个状态控制。通过RS485 通信接口实现与变频器、显示屏以及无线模块的通信,达到对采煤机的变频控制、实时显示采煤工作状态以及为远程无线控制提供接口。

图1 滚筒式电牵引采煤机电控系统的组成框图Fig.1 Block diagram of control system of drum type electrical haulage shearer

系统特点: ①采用PLC 控制系统,性能稳定;②7英寸液晶屏显示界面,实时监控采煤机工况;③本地操作站带有文本显示,发送控制指令同时监测采煤机工况;④故障报警,在液晶屏和本地操作站均提示故障并蜂鸣器警告;⑤控制器具有过载、温度、瓦斯、压力、粘连等保护功能[5];⑥系统、油泵电机、左右截割电机、左右牵引电机开机预警功能;⑦故障急停功能;⑧开机时具备预警功能和电机延时启动功能;⑨主电路漏电闭锁保护功能。

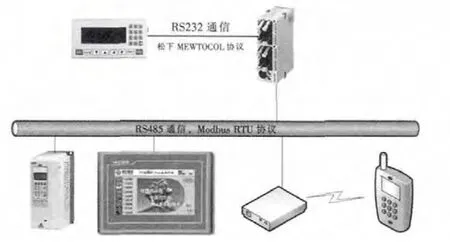

2.2 系统通讯网络方案设计

本系统选用的PLC 主控器支持松下MEWTOCOL 协议和标准Modbus RTU 协议。为了保证本地操作站的可靠性,本地操作站与PLC 通讯选择一对一的RS232 方式。液晶显示器、遥控装置和变频器与PLC 通讯选用1:N 的RS485 工业总线,拓扑结构如图2 所示。

3 电控系统硬件设计

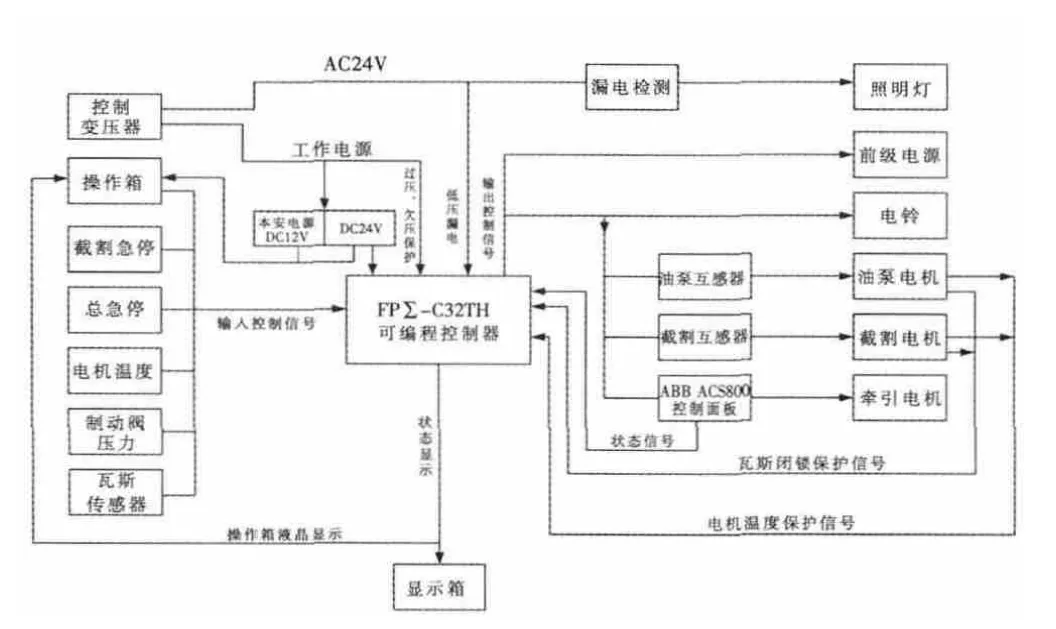

采煤机电控系统主要由主回路、控制回路、保护回路、电源模块以及显示模块等组成,完成采煤机电控系统各个功能。电控系统硬件组成如图3 所示。

3.1 电源模块

图2 电控系统总线的拓扑结构图Fig.2 Topological structure diagram of electric control system bus

图3 电控系统硬件组成框图Fig.3 The block diagram of control system hardware

本文所研究的MG170/410-WD 采煤机电控系统功率为410kW,电控系统各回路设计参数如下: 主回路:AC1140V,控制回路:AC220V、AC26V、DC24V、DC12V、DC5V,显示回路:DC24V,保护回路:AC24V、DC24V、DC12V,瓦斯传感器(本安参数):Uo:12VDC,Io:350 mA。本安电源由桥式整流滤波电路、稳压电路、二次过压过流保护组成[6-7]。

系统所需的交流电压可以通过控制变压器直接得到,24VDC、12VDC、5VDC 需要通过电源模块转换获得。电源模块核心器件稳压器选用L200C 五端稳压器。

3.2 PLC 选型

松下FPG-C32TH 是模块化的PLC,用户可根据实际需要自由组合CPU、A/D 转换模块、通讯插卡、I/O模块等来实现所需功能。其中通讯插卡同时支持RS232和RS485 接口,并且支持标准Modbus RTU 通讯协议。本系统中选用A/D 转换模块FP0-A80 和通讯插卡FPGCOM4 AFPG806 与FPG-C32TH 组合。A/D 转换模块需要扩展三块,主要连接传感器输出的模拟信号;FPGCOM4 具有RS232 和RS485 两个接口通道。

3.3 本地操作站选型

本地操作站选用可编程文本显示器MD204L,与PLC 通过RS232 接口通讯,设置开机、复位、牵引电机初始化、左牵引、右牵引、加速、减速、左截割、右截割、左摇臂升、左摇臂降、右摇臂升、右摇臂降、急停等15 个功能按键,实现对各电动机和电磁阀的控制并且能文本显示电流、温度、制动阀油压、瓦斯浓度等监测数据,并能实现报警画面跳转。

3.4 人机界面选型

人机界面选用昆仑通态TPC7062KX,与PLC 通过RS485 接口通讯,用来显示监测采煤机的工作状态和参数,模拟动画显示采煤机动作部位,监测数据异常时改变模块颜色报警。

3.5 遥控装置设计

遥控装置有机载收发装置和远程遥控器组成[8],通过无线射频识别技术发送和接受数据,模块采用无线射频模块nRF24L01 来实现,机载收发装置通过RS485 接口与PLC 通讯,远程遥控器具有矩阵键盘和12864 显示屏,能够实现采煤机的远程控制和工作状态实时显示。遥控装置与本地操作站控制功能互锁,使用时需要进行切换,控制功能按钮设置和本地操作站一致。

3.6 变频调速硬件设计

变频器选用ABB 公司的ACS800,加装Modbus 通讯模块RMBA-01 来实现与FPG-C32TH 的通讯,RMBA-01 通过RS485 接口与AFPG806 的COM1 口连接,通讯协议采用标准Modbus RTU。

本系统变频调速采用“一拖二”方式[9],用2 台变频器分别驱动2 台交流牵引电机,由两台牵引电机共同完成采煤机的行走。其中一台变频器为主变频器,实施速度控制,其所驱动的电机为主电机,另一台变频器为从变频器,实施转矩控制,其所驱动的电机为从电机,实施转矩控制。从变频器通过光纤与主变频器通信,实时跟踪主变频器的速度、转矩和其他故障信息,保证了两电机负载均衡和安全运行。

3.7 输入输出设计

输入信号有开关量信号和模拟量信号[10]。开关量信号包括急停、瓦斯闭锁、漏电闭锁以及电机反馈信号和电机温度信号,开关量信号不能直接输入PLC,需要通过电磁继电器进行隔离转换才能传送给PLC;模拟量信号主要采集传感器信号,包括电机电流、油压、机身倾角以及粘连信号和漏电信号,模拟信号通过安全隔离栅进行隔离转换传送给FP0-A80 模块,最后传送给PLC。

输出信号只要开关量信号,输出信号不能直接控制电机运行,需要经隔离转换才能作用于电机,隔离元件可选用电磁继电器和光电耦合器来实现信号隔离。

4 电控系统软件设计

4.1 PLC 程序设计

系统程序流程图如图4 所示。PLC 程序使用松下编程软件FPWIN GR 编写,软件中选择PLC 类型为 “FPΣ 32K”,编程语言是梯形图,其中X、Y 分别对应FPGC32TH 中开关量的输入和输出,R 是内部继电器,DT是数据寄存器。

在编写软件前,FPWIN GR 需要先和PLC 通讯,用专用USB 编程电缆,在通讯设置中选择C-NET 类型,对应好COM 口就能读写PLC 程序和在线运行监控。

为了方便与本地操作站、人机界面和变频器通讯,首先将通讯插卡AFPG806 上的开关SW1-1 和SW1-2 都拨到OFF 位置,在系统寄存器设置中将COM1 口和COM2 口的传输速率设置成为19200 bps。

RS232 的通信参数为: MEWTOCOL 协议;波特率为9600bps;8 位数据位,1 位停止位 ,奇校验。RS485 通信参数为: Modbus RTU协议;波特率为19200bps;8 位数据位,1 位停止位,奇校验。并且485通信时,在编写程序时区分每个设备的地址。

RS232 通讯中,本地操作站作主站,PLC 作从站,PLC 通讯功能不需要编程;RS485 通讯中,PLC 作主站,变频器、液晶显示屏和遥控装置作为从站,PLC 发送和接收数据需要使用F145 和F146 指令编程。

图4 系统程序流程图Fig.4 System program flow diagram

4.2 人机界面程序设计

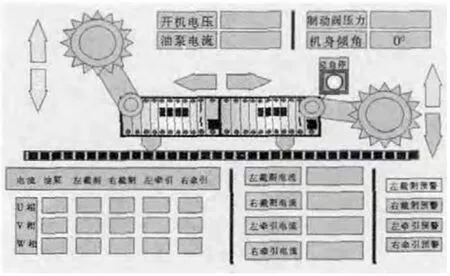

昆仑通态TP7062KX 通过MCGS 组态软件编程,首先进行设备组态,在设备窗口中打开设备管理,添加通用串口父设备,子设备添加串口数据转发设备,这样就能将人机界面设置为从站,从站站号设置为3。打开通用串口父设备设置,基本属性设置成与PLC 相同,通讯口选择COM1,PLC 通讯口选择COM1,对应的是RS485 通讯。通讯设置完毕进行画面组态,组态画面如图5 所示。

显示系统能实现电机电流的监测、倾角、压力、温度、液位等变量的监测,在组态软件中显示标签采集Modbus RTU 协议中的4 区输出寄存器,不仅能实时显示数据,而且能设置超限标签变色,实现报警功能;采煤机前进、后退、预警、滚筒升、降等控制信号采集Modbus RTU 协议中的0 区输出继电器,实现采煤机动作情况的显示。

图5 人机界面画面Fig.5 The man-machine interface screen

4.3 本地操作站程序设计

本地操作站选用的MD204L文本显示器,通过组态软件TP200 编程,PLC 端通讯口选 择COM2,MD204L通讯口选择COM1,对应的是RS232 通讯。PLC 系统寄存器COM2 口设置通讯协议组态软件中PLC 类型选择 “松下 (FPM/FP1/FP0)”,其他设置和PLC 对应。

本地操作站能实现按键控制采煤机动作、实时监控、画面跳转报警、蜂鸣器报警等功能,通过对应PLC中的Y、R 继电器以及DT 寄存器实现。

4.4 变频器程序设计

PLC 对ACS800 的控制全部依靠通讯来完成,通过用RS485 总线连接通讯模块RMBA-01 实现通讯功能。首先通过变频器控制盘将波特率、数据位、校验位、停止位等通讯参数设置对应好,左、右变频器从站站号分别设置为1 和2,将控制电机启停、速度的参数设置为通讯控制,电机运行方向设置为REQUEST(按需)。

PLC 将数据发送到变频器Modbus RTU 地址40001来控制电机的初始化、启动和停止,发送到40002 控制电机的转速和方向;PLC 通过接收变频器Modbus RTU地址40004 的数据来判断电机的运行状态,40005、40006、40010、40011 分别采集电机的速度、电流、功率和IGBT 温度。

4.5 遥控装置程序设计

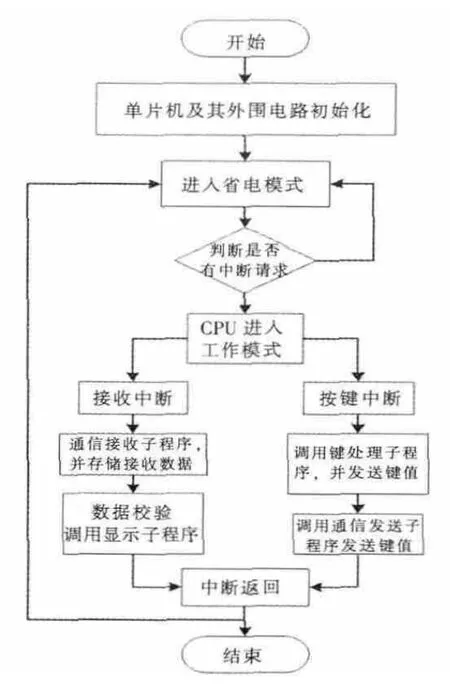

遥控装置程序有两部分: 机载收发程序和遥控器程序。机载收发装置程序设计流程图如图6 所示,主程序首先对芯片的初始化,等待系统中断。射频模块信号接收采用中断方式。一旦有中断产生,CPU 进入工作模式,调用相应的中断服务子程序进行中断处理。接收采煤机状态参数和遥控器发送的键值,校验无误后送射频收发模块发送到手持遥控器。中断处理完成后再进入省电模式,以此循环。

遥控器控制程序与机载收发程序基本相同,它是向机载收发装置发送键值,并接收机载收发装置的采煤机状态信号。

5 电控系统调试与实验

当电控系统软硬件设计完成并接线之后,需要调试系统。首先进行单个部分程序调试,之后进行联机调试。本地操作站、变频器、显示器在与PLC 单个通信时能够实现相应的功能,操作面板可以控制电机启停,显示器能够显示电机当前电流。在整体调试时,RS485 不能同时接收数据,所以试验中设计RS485 发送程序的逐个循环发送,解决了问题能够整体配合控制电机启停变速和显示。

本系统已在实验室调试完成,能够准确控制变频器及电机的动作,并能够实时显示监测电机当前状态和反馈数据。

图6 机载收发装置程序设计流程图Fig.6 Airborne transceiver program design flow chart

6 结束语

基于PLC 控制的滚筒式电牵引采煤机电控系统实现了多种方式对采煤机进行控制——本地操作站、机身按钮、遥控器,并且将采煤机运行过程中的监控数据实时反映到显示器屏幕、本地操作站和遥控器,司机和工作面工人能够及时发现报警并能迅速采取措施,使得采煤机异常时间大大缩短,延长了采煤机的寿命,工作效率提高。为未来实现少人甚至无人开采提供宝贵的实验数据和经验。

[1] 康建安.我国煤矿机械发展现状及发展趋势[J].山西煤矿,2005,2.

[2] 刘长海,徐宏兴,王大宇.大功率电牵引采煤机的发展概况及趋势[J]. 煤矿机械,2010,8.

[3] 周玉龙.浅议煤矿综掘和综采工作面自动化技术发展趋势[J].科技创业,2012,15.

[4] 高中彭. 基于触摸屏和PLC 的大型金相试样切割机控制系统的研究[D]. 河北农业大学,2007.

[5] 刘锡柱.矿井提升机PLC 电控系统中安全回路双线制技术的应用分析[J].山西煤炭,2011,8.

[6] 王文清,田柏林.矿用本安直流稳压电源的设计与研究[J]. 煤炭科学技术,2008,10.

[7] 徐磊,周孟然,赵祥.煤矿实用本安电源设计[J].煤矿机械,2012,3.

[8] 程冬,丁保华. 基于片上系统CC2530 的采煤机远程遥控装置设计[J].矿山机械,2010,3.

[9] 张立伟,刘明,刘文东.浅谈ABB ACS800 变频器在采煤机中的应用[J].变频器世界,2010,1.

[10] 赵四海,胡于伟,赵哲谦,等.基于PLC 的掘进机电控系统设计[J].工矿自动化,2013,8.