生产线加工时间的自动采集与建模方法

2015-01-21高天一潘澜澜慕光宇

田 梦,高天一,潘澜澜,慕光宇

(1.大连海洋大学 机械与动力工程学院,辽宁 大连 116023;2.大连民族学院 机电信息工程学院,辽宁 大连 116600)

0 引言

离散制造业的生产过程主要是多工位流水作业,作业分工后,存在各工位作业负荷不均衡的现象,导致有的工位制品堆积,有的工位空闲时间过长,造成工时损失,严重时会引起生产线停止。因此对生产线中的工位负荷进行均衡化,使各工位作业时间尽可能相近,进而提高生产效率[1,2]。

本文综合应用传感器、PLC、计算机等技术对生产线进行实时监控,以C# 为上位机软件平台,开发了生产线的监控界面,对PLC 的数据进行读写,实现加工时间的自动化采集。收集准备时间、作业时间等相关数据,利用Flexsim 自动拟合生产加工时间的统计分布,有助于制造企业统筹规划和布局生产线,减少浪费,提高效率[3-4]。

1 实验方案

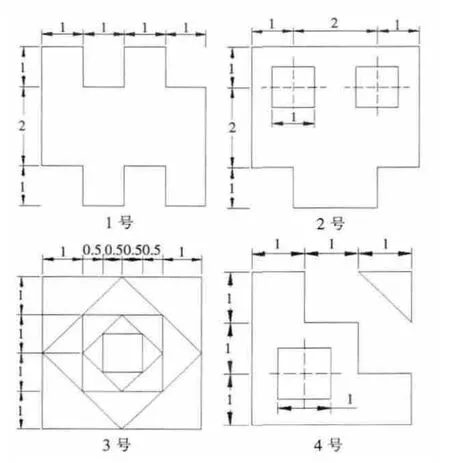

采用实验室中U 型生产线,用四个图案的绘制来模拟加工的四道工序,图案为均由直线组成中等复杂的图形,图形标号分别为1 号、2 号、3 号、4 号,如图1 所示。

图形标号对应的工位编号,假设工序1 必须提前完成,其他工序是可以随机分配的,本次抽取的工序为图1-4-3-2。安排4名操作人员分别在4 个工位对图形进行绘制,操作人员对应工位也为随机分配。准备4 个刻度直尺和铅笔,放在4 个工位作为操作员画图的工具。每名操作人员从生产线上取回一张纸,在上面画出相应图形,然后放回生产线,传到下一工位,由下一名操作人员继续绘制,4 个图形在同一张纸上绘制完成视为完成全部加工过程。

图1 加工四道工序的4 个图形Fig.1 Four step processing of 4 figure

所有参加测量的人员,均是已经按有效工作方法训练过的操作人员,且在测试数据的过程中,人员没有变动,测量50 组数据,以便于找到合适的分布规律。

2 生产线作业时间的自动采集系统设计

通过PLC 自动采集生产线上各工序的作业时刻,在上位机C#软件中计算加工时间(作业绩效时间),并将各作业时间记录到数据库中,供绩效分析,全部信息的采集和数据的记录过程实现自动化。

2.1 PLC 设计

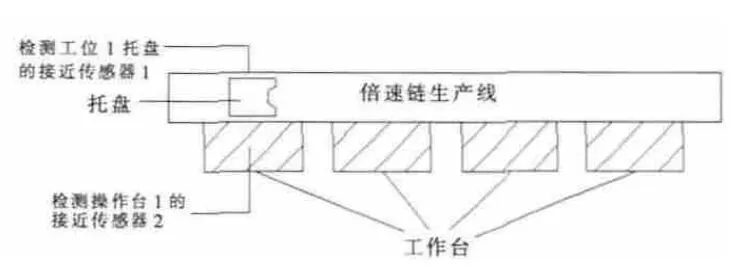

采用S7-200 的CPU226 模块,接线如图2 所示:通讯口连接上位机;输出端口实现生产线开关的控制和速度的调节;输入端口连接八个接近传感器,读取作业时在制品的到达和离开时刻。在生产线对应的四个工位处,每个工位两个接近传感器,一个检测托盘 (工件)到达和离开工位的状态、一个检测工件到达和离开操作台的状态,位置图如图3 所示。

接近传感器是开关量,开关量变化的时刻为需要采集的作业起止时刻。生产线采集的作业时间包括:“在制品到达该工序的时刻”、“加工开始时刻”、“加工结束时刻”、“在制品离开该工位的时刻”,例如在第1 个工位处,分别对应传感器1 的开、传感器2 的开、传感器2 的关、传感器1 的关。

图2 PLC 面板连接图Fig.2 Panel connection diagram of PLC

图3 传感器位置图Fig.3 Sensor location map

2.2 上位机软件设计

用C# 软件设计一套生产线监控软件,包括登陆界面、生产线启停界面、倍速链和皮带速度调节界面、报警界面、读取传感器数据界面,电磁阀控制界面、历史数据查询界面、作业时间分析界面。

为了与PLC 连接,实现实时通讯,采用OPC 数据访问,在命名空间上添加引用 “Siemens OPC DAAutomation 2.0”,程序代码中使用OPC 协议语句。

2.3 生产线加工时间的自动采集

一个工位的作业有4 个关键时刻,分别为在制品到达该工序的时刻、加工开始时刻、加工结束时刻、在制品离开该工位的时刻,接近传感器按先后顺序读取。

生产加工前传感器信号均为 “False”。在制品放置在托盘上由生产线传送到工位时,也就是接近传感器前,接近传感器读取信号。生产线加工时间的自动采集的具体步骤如下:

(1)该工位生产线上接近传感器的信号变为“True”的时刻是 “在制品到达该工序的时刻”;在制品到达后操作员拿取在制品到操作台上加工。此时生产线上传感器的信号变为 “False”。

(2)该工位操作台上传感器信号为“True” 的时刻是“加工开始时刻”。

(3)该工位操作台上传感器信号变为“False”的时刻是 “加工结束时刻”;操作员把加工完成的在制品放回生产线上,此时生产线上传感器的信号变回 “True”。

(4)该工位生产线上传感器信号再次变为“False”的时刻是 “在制品离开该工位的时刻”。传感器信号完成上述几个变化为一个循环,代表该工位完成一次在制品的加工,以此类推所有在制品的加工。为对作业时间进行分析,需计算加工时间(绩效时间):加工时间(绩效时间)=加工结束时刻- 加工开始时刻。

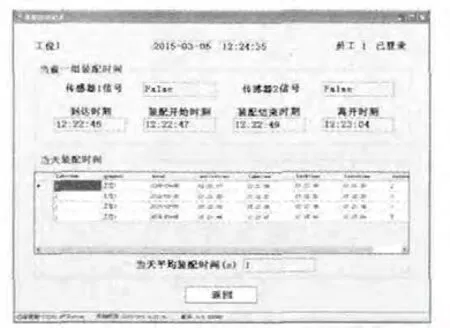

作业时间采集界面如图4 所示,该界面即时读取2个接近传感器信号,显示传感器信号的变化时间,即在制品的4 个加工时间在界面上,随着传感器信号的变化4 个时间即时自动更新,加工时间即时更新,5 个作业时间完成为一组自动更新在数据库中。当天的历史作业时间数据记录在界面下方,方便员工或管理员查看。根据当天加工时间自动计算平均加工时间,并显示在界面上。

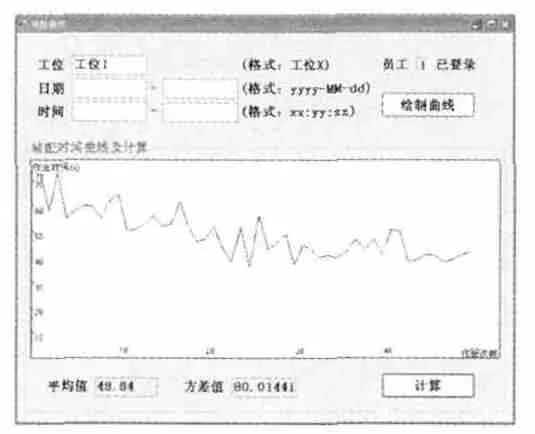

对各个工位加工时间进行单独分析,包括绘制绩效曲线,计算平均值及方差,界面如图5 所示。在界面设计的过程中充分考虑人因学的思想,实现可按制定工位、日期、时间段绘制绩效曲线和计算平均值及方差。绩效曲线横坐标是作业次数,纵坐标是作业时间,按照对应点绘制,可看出曲线趋势。根据数据库作业时间和作业次数的最大值自动拉伸和收缩横坐标和纵坐标,使曲线一目了然,软件操作更为方便。

图4 采集作业时间界面Fig.4 Acquisition work time interface

图5 绩效曲线及计算界面Fig.5 Interface of performance curve and calculation

2.4 生产线加工时间的建模方法

生产线是大部分制造业组织生产的主要方式,属于离散系统,生产线加工时间的建模关键是找到输入模型的分布统计规律,本研究采用了Flexsim 仿真软件。

利用生产线加工时间的自动采集装置,收集每一工位的大量观测数据,存为“.csv” 格式的Excel 文件,输入Flexsim 软件,加载其内嵌的分析工具ExpertFit,拟合出与样本数据符合的概率分布类型和各项参数,即输入模型。各工位加工时间符合连续型分布,统计所收集的50 组数据,四个工位的输入模型如表1 所示。4 道工序测量的平均值分别为48.84、37.42、67.12、41.28(s),合并用时较少的2、4 工序,重新进行画图操作并记录相关数据,得到三个工序的输入模型如表2 所示。

表1 调整前各工序的输入模型Tab.1 Before the adjustment each process inputting model

表2 调整后各工序的输入模型Tab.2 After the adjustment each process inputting model

3 结束语

本文上位机应用C# 软件进行软件界面编程,应用OPC 接口连接下位机PLC,软件界面即时自动读取PLC上连接传感器的信号变化,通过软件编程记录下关键时间,记录数据传递到数据库中。上位机对作业时间绘制曲线图和计算分析,供员工或管理员查看。

运用Flexsim 软件对生产线进行数据分布统计,针对工序进行重组,有效改善了生产线平衡问题。下一步可以根据本文的模拟生产线的实验方案对实际生产线进行测量和建模,为生产管理提供服务,能够准确地找到生产瓶颈,减少生产过程中的浪费,最大限度地提高企业利润。

[1] 黄瑜兰,等. 工况统计分析与生产线平衡分析研究[J]. 轻工科技,2014,6.

[2] 朱琼,陈雪芳,田世勇,等. 基于仿真技术的生产线平衡优化研究与应用[J]. 工业工程与管理,2008,4.

[3] 王峰,李浙昆,叶海虹. 基于Flexsim 的生产线管理与成本控制模型[J]. 起重运输机械,2010,7.

[4] 顾嘉,廖栋霞,熊根良,等. 装配生产线仿真与优化技术研究[J]. 机械设计与制造,2014,5.

[5] 吕品. PLC 和触摸屏组合控制系统的应用[J].自动化仪表,2010,8.