基于PLC的全自动饲料码垛机器人的设计及应用研究

2015-01-21王世敏

■王世敏

(徐州生物工程职业技术学院,江苏徐州 221006)

我国饲料加工企业数量众多,竞争激烈,产品利润率低,饲料加工企业向集团化、大型化整合,企业一般依靠提高产量来发展,单线产能大、机械化、自动化程度将越来越高。经过对我国饲料加工企业在包装、码垛的调研,发现包装、码垛主要采取以下几种方式:①人工搬运;②手推车搬运;③输送机辅助码垛;④辅助包装平台码垛;⑤机械手、叉车配合码垛;⑥桥式码垛机;⑦机械手码垛。

目前,我国多数饲料加工企业的码垛工作均是依靠人力码垛,需要的工人多、工作环境差、速度慢、危险性大、工作质量差。随着用工荒的到来,企业的工人数量不足,严重影响企业的正常生产。为此,企业需要提高自动化程度,突破困境,提高竞争力,促进生产。一些公司有传统的码垛设备,也有一定的自动化程度,但码垛速度缓慢、占用空间大、结构复杂、通用性差,不适应市场发展的需要。码垛机器人顺应市场的发展而产生,应用在包括饲料加工企业在内的各种企业。

1 码垛机器人的发展

日本与瑞典是国外最早把工业机器人技术应用在物体搬运、码放的国家。上世纪六七十年代日本将机器人技术用于码垛作业[1]。瑞典ABB公司在1974年开发了世界上第一个应用于搬运码垛作用的机器人IRB6,主要应用于工件的取放和物料的搬运[2]。

德国KUKA码垛机器人:是一种自动化码垛设备,可以替代人工码垛,机器人选择了先进的PC控制,性能先进,KUKA码垛机器人码垛能达到1 000次/h,机器人操作简单,只要将抓起点和摆放点定位准确,由电脑控制两点之间的轨道,定位十分准确。KUKA码垛机器人能大幅提高生产效率;可全天候作业,可替代大量工人的工作量。

在1978年,意大利柯马公司研发并制造出机器人,命名为POLAR HYDRAULIC。至此之后,几十年来,柯马公司孜孜以求的进行技术创新,成为机器人自动化方向的领航者。柯马公司研发生产的机器人产品,可负载最小为6 kg,最大负载可达800 kg。柯马公司最新研发的SMART系列机器人在码垛生产线上更为先进。

韩国现代重工从上世纪80年代起自主研发工业机器人,经过多年技术研发取得了多项自动化方面的核心专利。韩国政府对机器人工业采取了大力的支持,进行了资金资助和政策引导,由韩国现代重工牵头,在20世纪90年代仅仅用了10年形成了韩国的工业机器人体系。韩国政府近年又发布多项政策,以研发与应用第三代智能机器人为目标。使韩国机器人企业领先世界,形成智能机器人产业化体系。

1962年世界上第一台机器人在美国诞生了,比日本研究机器人要早5~6年。在上世纪60年代到70年代,由于美国的失业率较高,政府担心大量研究开发应用机器人,会使失业率更高,并没有重点支持工业机器人的发展,只是让为数不多的几所大学及少数公司进行一些研究工作。在没有政府的支持下,美国的机器人研发缓慢。80年代后期,美国的第一代机器人不能满足生产需要,美国开始研发具备视觉、力觉能力的第二代机器人,迅速占领了美国大部分的机器人市场并进军世界市场。

日本、德国、美国、瑞典、意大利、韩国等国家在包装码垛机器人的研究上做了大量工作,相应推出了自己的码垛机器人,如日本的FANUC和OKURA以及FUJI系列,德国的KUKA系列,瑞典的ABB系列等[3]。

我国从1972年研制工业机器人,先由上海发起后北京、天津等地的科研单位和高等院校也开始研制机器人。80年代中期,在“七五”期间,国家投入大量的资金集中科研力量进行第二代工业机器人的研制,研制出弧焊、喷涂、搬运、点焊等作业机器人。90年代我国工业机器人产生了长足的进步。继续开发与完善点焊、喷涂、搬运、弧焊等机器人应用技术,进一步完成交钥匙工程。2012年,我国提出《智能制造科技发展“十二五”专项规划》、《服务机器人科技发展“十二五”专项规划》,为我国“十二五”期间研发高智能机器人提供政策保障和支持。

2 码垛机器人的结构

饲料加工企业对码垛机器人需求较大,我们基于PLC技术设计了适用于我国饲料加工企业的全自动码垛机器人。

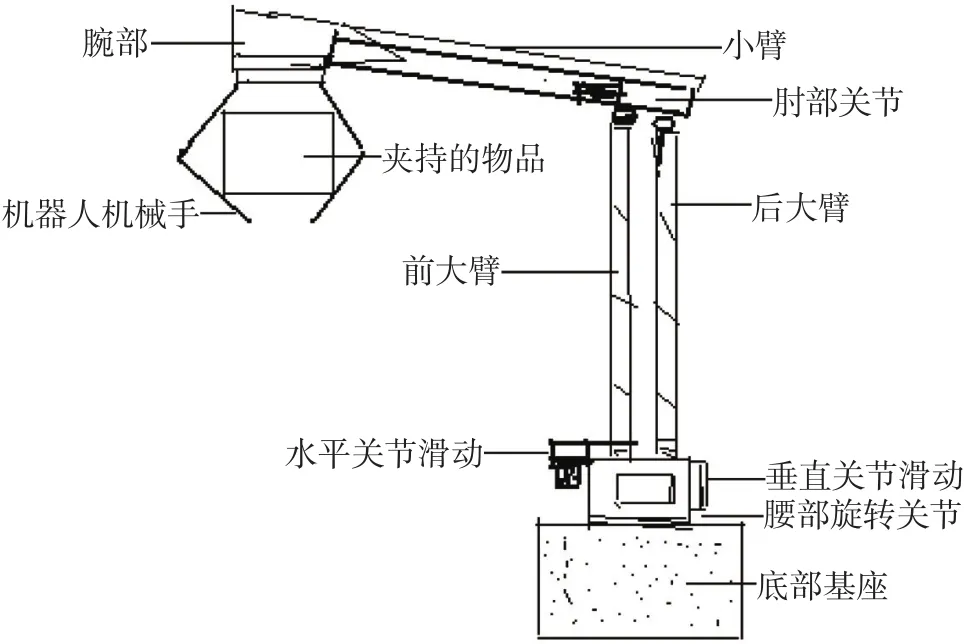

码垛机器人的结构如图1所示,机器人的腰部固定在底部基座上;臂部固定在腰部上,小臂又与前大臂和后大臂相连接,机械手进行抓取、搬运和码垛。机器人的机械系统由4个关节组成,包括指部、腕部、肘部和腰部旋转关节组成。能实现4种运动:指部夹取、手腕回转、臂部上下运动、腰部旋转运动,由交流伺服电机进行驱动,这种结构的机器人可以满足饲料码垛的需求。

图1 码垛机器人结构

3 硬件控制系统的设计

采用PLCS7-200作为主控制器,进行码垛机器人的整体控制。人机交互设备采用触摸屏与PLC连接,用来完成人机交互相功能,机器人控制器作为轨迹运动控制器来完成饲料搬移码垛工作的轨迹控制,控制器通过I/O输入输出端口卡和数据线与PLCS7-200相连,当获得外部信息的同时就向PLCS7-200传递码垛机器人当前状态,从而实现码垛机器人和外围状态的协调工作。而其它检测控制器直接与PLCS7-200相连连,实现了相应功能。码垛机器人硬件系统结构简化、操作方便、易于维护。硬件控制系统的设计如图2所示。

图2 硬件控制系统设计

4 软件系统设计

依据对码垛机器人进行码垛作业的要求,示教再现的码垛程序流程如图3所示进行。主程序是一个循环体,依据当前码放饲料袋的“第几排”“、第几列”、“第几层”实际情况,采用算法子程序进行计算出相对应空间坐标及各电机的位置数据,然后采用直线型插补子程序依照上述的码垛流程实现码垛作业。

图3 码垛程序流程

5 软件控制系统设计

软件控制系统通电启动,初始化各个参数,如设置中断方式、通信波特率、I/O口寄存器配置等,后进入待机状态,等待控制器发来控制信号,并判断是哪种控制指令,假如是直流电机的控制指令,就驱动机械手夹紧物品,当直流电机运动过程时,采用中断方式持续采集压力传感器的数据,同时进行判断,一旦达到预设值时,直流电机运动停止,说明机械手己夹紧物品,此时,等待接收控制器发来的指令;如果为搬运控制指令,则检测压力传感器的数据,并判断压力是否满足,假如满足则搬运、旋转、码放等动作,然后,返回等待下一个操作指令,假如不满足则直流电机通电,机械手夹紧物品;假如是停止指令,则所有电机停止运动,码垛机器人停止于当前位置并等待控制指令。如图4所示。

图4 软件控制系统流程

6 码垛机器人在饲料工业的应用

饲料加工的利润很低,企业为了生存采取了扩大生产规模增加产量的策略。由于饲料加工业正处于不断整合的时期,很多企业被更大的企业兼并。饲料加工企业向着规模化、集团化的趋势发展。大型企业资金雄厚、技术力量强,有能力进行自动化改造从而减少工人的使用,使生产成本不断降低;而大部分的中小企业由于没有资金引进新的生产线,在生产中仍采用人工进行装袋、封口、码垛,生产效能低下,由于工人工资上涨很快,中小企业生产成本逐渐增大。不论大中小饲料加工企业中,从事码垛的工人逐渐减少,且容易出现安全事故、效率低、工作质量差。大型的饲料加工业采用码垛机器人来代替人工码垛,产生了良好的经济效益。

和人工码垛相比,基于PLC的全自动饲料码垛机器人生产效率高,可以24 h内不间断的码垛、码垛操作节拍最快可达到1 800次/h循环,可实现日码垛500 t。1条饲料成品包装生产线,每1班(8 h)需2名码垛工人,人工码垛效率为400包/h(50 kg/包),机器人的码垛效率可达1 000包/h。码垛机器人运行稳定,减少人为因素产生的减产、停产等情况,码垛整齐,合格率高。一台码垛机器人的效率至少相当于8~12位码垛工人,以每位码垛工人工资按3 000元/月计算,每年可减少20~40万元的成本支出。如表1所示。

表1 码垛机器人与人工码垛比较

人工成本不包括由企业负担的各种保险、福利、管理成本,也不包括劳动力上涨及工伤事故等费用。每台码垛机器人大约40万,工作寿命20年,每年折旧费约2万元,码垛机器人功率3.5 kw/h,每天工作24 h计算,电费约21 000元/年,维修费约3 000元/年,每台码垛机器人使用费用约4.4万元/年,和1个码垛工人的年工资相当,可以节省大量费用。

7 小结

随着我国饲料加工企业越来越规模化,产品码垛过程向少人化至无人化方向发展。码垛机器人具有结构简单、维护方便、适用性强、能耗低、操作简单、费用低、示教易学、可量身定制、生产速度快、质量高等特点。码垛机器高度自动化、智能化、人性化和人工码垛相比具有很强的优势,码垛机器人将越来越广泛的应用于我国饲料加工企业。