6061铝合金搅拌摩擦焊焊缝微弧氧化涂层的耐蚀性

2015-01-17欧艳春陈明安

欧艳春,陈明安*

(中南大学材料科学与工程学院,湖南 长沙 410083)

6061铝合金搅拌摩擦焊焊缝微弧氧化涂层的耐蚀性

欧艳春,陈明安*

(中南大学材料科学与工程学院,湖南 长沙 410083)

对6061铝合金搅拌摩擦焊(FSW)焊缝进行微弧氧化(MAO)处理来提高其耐蚀性能。采用扫描电子显微镜(SEM)和X射线能谱仪(EDS)分析了 FSW 焊核区与母材区的表面和截面形貌及其组成,通过极化曲线和电化学阻抗谱(EIS)研究了焊核区、母材区微弧氧化前后的耐蚀性能,并通过盐水浸泡实验进一步验证了其耐蚀性。微弧氧化涂层能够显著提高搅拌摩擦焊接头的耐蚀性能,且焊核区微弧氧化涂层的耐蚀性比母材区微弧氧化涂层更好。

铝合金;搅拌摩擦焊;焊缝;微弧氧化;耐蚀性

First-author’s address:School of Materials Science and Engineering, Central South University, Changsha 410083, China

6061铝合金为Al-Mg-Si系合金,由于其优异的力学性能和耐蚀性能而被广泛应用于航空航天、船舶、现代建筑及交通运输等结构构件中[1-2]。常规的熔化焊焊接此类合金,在热循环作用下,其热影响区中时效强化相发生溶解,降低了焊件的力学性能[3-4]。

搅拌摩擦焊(friction stir welding,FSW)技术是一种新的固相焊接技术[5],焊核区由于发生了剧烈塑性变形和动态再结晶,晶粒细化,提高了其力学性能[6-8]。然而,由于 6061铝合金表面存在大量第二相粒子,其与基体的电势差在摩擦搅拌焊件不同区域会引起不同程度的电偶腐蚀[9-10]。最有效的防护与改善方法之一就是在铝合金表面形成一层阻挡膜层,使合金与环境隔离,如化学转化处理、有机涂层、阳极氧化和微弧氧化等[11-12]。

微弧氧化(MAO)技术是在普通阳极氧化的基础上,使工件表面与电解质溶液之间相互作用,在不断加强的高温高压作用下,工件表面不断形成微弧放电与弧光放电,从而在铝、镁、钛金属及其合金表面形成耐蚀耐磨涂层的方法[13]。本文对比研究了6061-T4板材搅拌摩擦焊件焊核区与母材区上微弧氧化涂层的耐蚀性能,从涂层形成机理来分析涂层结构及耐蚀性的影响因素,以进一步改善微弧氧化涂层的结构,并提高其耐蚀性能,为搅拌摩擦焊在轻质合金连接方面的应用提供参考。

1 实验

所用材料为30 mm厚的6061-T4铝合金轧制板材,其主要成分为(以质量分数表示):Mg 0.6% ~ 1.2%, Si 0.4% ~ 0.8%,Fe <0.7 %,Cu 0.15% ~ 0.4%,Mn <0.15 %,Zn <0.25%,Ti <0.15%,Cr 0.04% ~ 0.35%,Al余量。搅拌摩擦焊(FSW)焊接方向为垂直板材轧制方向,焊接参数如下:搅拌头转速650 r/min,焊接速度100 mm/min。焊件表面清洗后进行微弧氧化处理。样品作为阳极,不锈钢电解池作为阴极,电解液为由蒸馏水配制的硅酸盐-氢氧化钾体系,主要成分为16 g/L Na2SiO4和3 g/L KOH。采用直流脉冲电源,电源频率为600 Hz,样品在恒电流模式( j = 1.2 A/dm2)下微弧氧化12 min,占空比为10%,样品在微弧氧化过程中通过循环水冷却搅拌方法控制在35 °C以下。

采用Sirion200扫描电镜(荷兰Philips公司)对搅拌摩擦焊焊件及其微弧氧化涂层表面和截面组织进行观察,用附带的Genesis 60s型X射线能谱仪进行成分分析;利用索尼数码照相机对宏观盐水浸泡实验进行照相;利用CHI660C电化学工作站(上海辰华仪器公司)在室温条件下、3.5% NaCl溶液中进行动电位极化与交流阻抗测试,采用三电极体系:参比电极为饱和甘汞电极(SCE),辅助电极是铂电极,工作电极是铝合金试样。试样周边都用松香与石蜡的混合物封住,表面保留面积为1 cm2,动电位极化曲线测试的扫描速率为2 mV/s,交流阻抗测试在稳定开路电位下进行,正弦信号扰动电压幅值为10 mV,测试频率范围10-2~ 105Hz。

2 结果与讨论

2.1 不同基体组织上微弧氧化涂层的结构

图1a、1b所示为6061铝合金搅拌摩擦焊焊核区与母材区的背散射表面形貌图,焊核区与母材区表面的二相粒子呈明显的不同形貌分布,母材区白色二相粒子粗大且沿轧制方向聚集于晶界处,晶粒为轧制态细长条状组织,而焊核区在焊接过程中、在强烈的机械破碎作用及针头搅拌摩擦生热的综合作用下发生动态再结晶[6],晶粒为细小等轴晶,白色粒子破碎溶解。图1c为焊核区组织放大后的SEM照片。经能谱分析可辨别出两种粒子,其成分见表1。由表1中所得的数据可以看出,白色的第二相A粒子主要含Al、Fe和Si等元素,为Al-Fe-Si相;灰色的第二相B粒子主要含Mg、Si等元素,为Mg-Si相。

在焊核区与母材区进行微弧氧化后,由于两者基体组织的差异,所得微弧氧化涂层结构与性能均会有一定的改变。现如今已有一些报道研究了基体组织(主要是晶粒大小与第二相粒子)对氧化涂层的影响。由于微弧氧化的前期相当于传统的阳极氧化过程,主要是形成一层具有一定绝缘性的氧化膜层,该绝缘层的均匀性很大程度影响之后的整个微弧氧化涂层的结构,因此,本文首先讨论基体对阳极氧化膜的影响。Jilani等人[14]研究发现,通过 ECAP(等通道转角挤压)所得细小晶粒及细小二相粒子组织阳极氧化后,其膜层更加均匀连续。Fratila-Apachitei等人[15]通过在纯铝、AlSi10以及AlSi10Cu3铝基体上阳极氧化,结果发现:纯铝中,杂质越少、分布越均匀,所得氧化膜层缺陷越少,其厚度越均匀;在二元及三元铝合金中,Al-Fe及Al-Fe-Si在阳极氧化过程中不容易被氧化,而 Al2Cu粒子则优先被氧化;不同的二相粒子对阳极反应的电流与电压影响程度不同,因而界面处二相粒子会影响整个氧化膜的均匀性,且在涂层中含Si粒子周围经常会有孔隙出现,造成涂层缺陷。而对于微弧氧化涂层,研究[16-18]称,在AZ91D镁合金上所得微弧氧化涂层中,β相上涂层孔径尺寸比α相上涂层孔径大些,β相越细,所得涂层更加致密,涂层通孔及缺陷越少。

本研究中,由于Mg-Si相粒子为细小强化相,其尺寸相比Al-Fe-Si相而言非常小,在焊核区和母材区分布也大致相同。在微弧氧化涂层过程中,该粒子中Mg原子会优先被氧化,所剩Si粒子由于尺寸太小,或通过放电通道被喷射出或包含在涂层中。而白色Al-Fe-Si粒子在焊核区与母材区的分布尺寸差别较大,其对微弧氧化涂层的影响较大。微弧氧化初期,铝基体表面相对Al-Fe-Si粒子表面会先形成一薄层氧化膜,随着工作电压不断升高,出现火花放电,铝基体薄膜被不断击穿,含有Al2O3的熔融液体随放电通道被不断喷出,氧化涂层同时向内外生长。

当微弧氧化涂层生长到Al-Fe-Si时,由于Al-Fe-Si粒子能释放出的Al3+较铝基体少,在放电过程中放电激活点少,因此相对于铝基体而言,其放电更不均匀。随着Al-Fe-Si粒子中的Al原子不断被氧化耗尽,当Fe和Si的含量在界面富集到一定程度时,由于Fe和Si的电离能比Al高,会引起该处更强烈的局部放电。且低浓度的Al3+所消耗的O2-也会减少,而大部分的放电能量用于产生O2,只有29%的放电能量用于形成Al2O3[19]。在局部放电高电压与高气压的综合作用下,Al-Fe-Si粒子周围容易形成通孔裂纹。图2所示即为一典型由Al-Fe-Si粒子引起的通孔裂纹。由图可见,该粒子已有部分被氧化,而在没有白色粒子的界面处则涂层会致密些。有报道称[17]在AZ91镁合金上的微弧氧化涂层中,通孔多位于第二相β上。因而,焊核区由于细小的Al-Fe-Si粒子的弥散分布,其放电过程更均匀,且细小粒子更有利于随放电通道喷射出,随后放电通道在电解液快速冷却过程中大部分被闭合。

2.2 动电位极化曲线

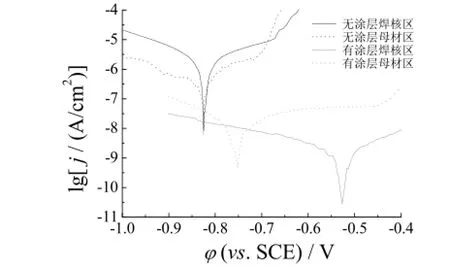

动电位极化曲线可用来评估铝合金MAO涂层的耐腐蚀保护性能[20]。图3为6061铝合金焊核区与母材区光板及其微弧氧化涂层试样在3.5% NaCl溶液中的极化曲线。MAO涂层试样的阴极极化分支和阳极极化分支相对于光板试样均有显著下移,表明有涂层试样在极化过程中电流密度均小于光板试样,说明微弧氧化涂层能显著提高试样的耐蚀性能,微弧氧化涂层相对于光板上的钝化膜能更好地防止腐蚀介质向基体渗透。而MAO焊核区试样极化曲线相对于MAO母材区试样也有一定的下移,极化电流密度更小,即焊核区试样MAO涂层耐蚀性能更好。

图3 铝合金试样在3.5% NaCl溶液中的动电位极化曲线Figure 3 Potentiodynamic polarization curves for aluminum alloy samples in 3.5% NaCl solution

2.3 电化学阻抗分析

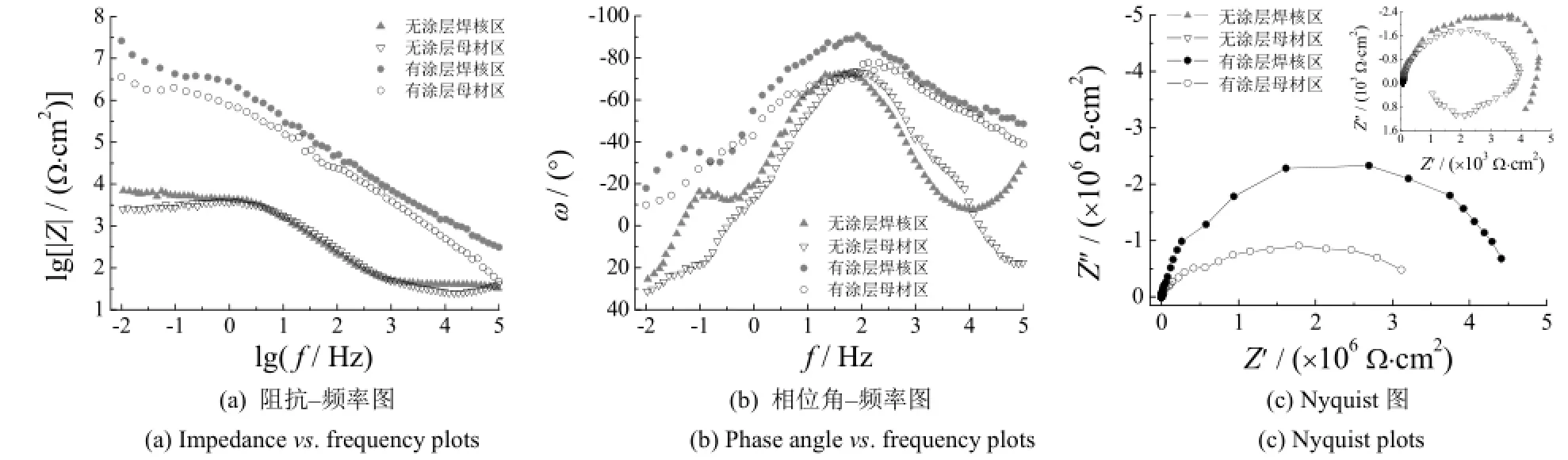

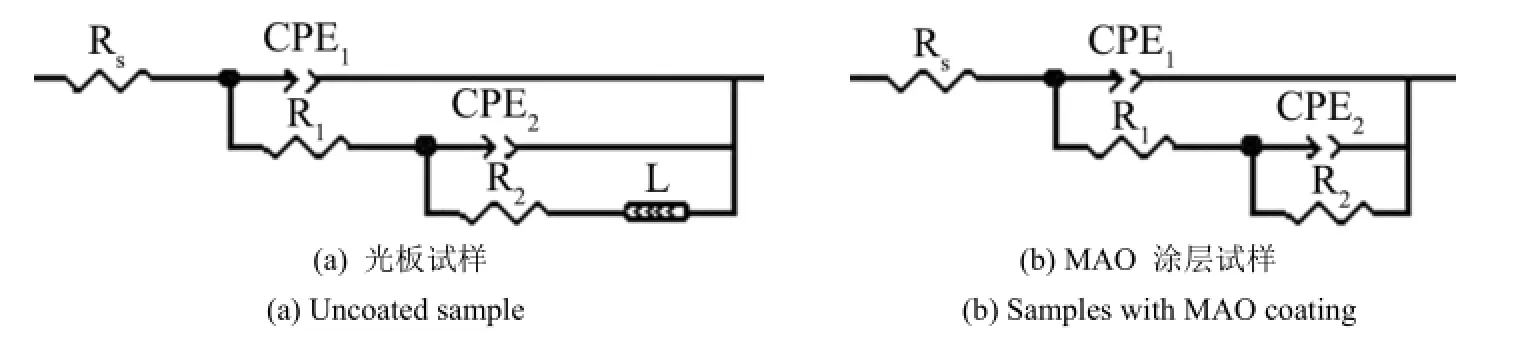

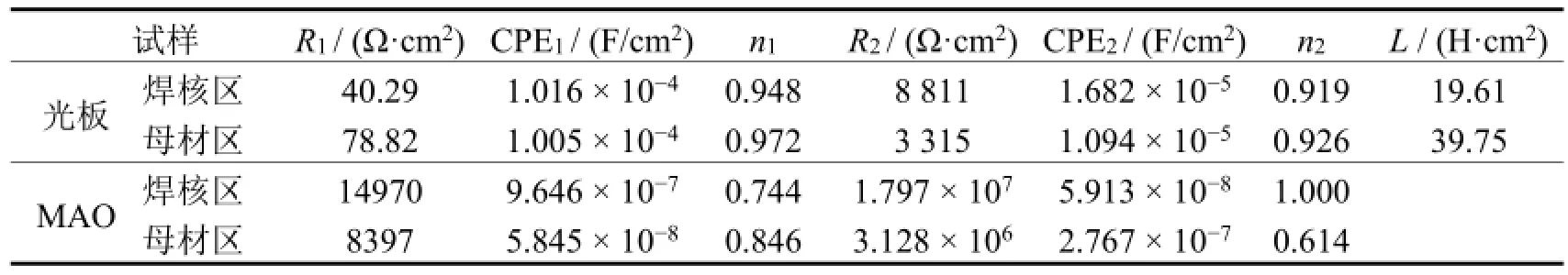

图4a、4b和4c给出了6061铝合金焊核区与母材区光板及其微弧氧化涂层试样在3.5% NaCl溶液中浸泡3 h的交流阻抗谱图。从图4b(频率-相角图)可以看出,整个谱图有两个时间常数,分别位于高频区(100~ 105Hz)和低频区(10-2~ 100Hz)。对于MAO涂层试样,其涂层由外层多孔层和内层致密层组成[20],因而其高频区时间常数主要与试样表面多孔涂层的阻抗性能相关,低频区时间常数主要与致密阻挡层的阻抗性能有关。而对于光板焊核区与母材区试样,高频区时间常数主要跟铝合金基体与溶液间的双电层电容及表面钝化膜阻抗性质有关,而低频区时间常数主要与铝合金基体腐蚀产物的产生有关[21],其低频区出现的感抗(如图4b、4c中)也正说明腐蚀液在浸泡3 h已经穿透表面钝化膜与基体进一步反应。根据以上特征,对交流阻抗谱进行拟合,所得数据如表2所示,其拟合电路分别如图5a、5b所示。在图5a中,CPE1和R1反映了铝合金基体外层钝化膜特性,CPE2和R2分别表征界面双电层电容及电荷转移电阻,L反映感抗特征;在图5b中,CPE1和R1反映了多孔层特性,CPE2和R2反映致密层特性。结合图4a与表2数据可知,在浸泡3 h,MAO焊核区与母材区试样低频对应的R2阻抗均比光板试样阻抗大3个数量级,说明MAO涂层远远比铝合金自然形成的钝化膜耐蚀性更好。而MAO焊核区与 MAO母材区试样所得数据进行对比发现,焊核区试样低频阻抗值比母材区低频阻抗值大 1个数量级。在Nyquist图中,MAO涂层焊核区试样容抗弧半径也大于MAO涂层母材区试样,且远远大于光板试样圆弧半径。这说明微弧氧化涂层能显著提高耐蚀性能,且在焊核区上形成的微弧氧化涂层相对母材区基体形成涂层更加致密耐蚀。

图4 铝合金试样在3.5% NaCl溶液中的电化学阻抗谱Figure 4 EIS plots for 6061 Al alloy samples immersed in 3.5% NaCl solution

图5 光板试样及MAO涂层试样的EIS等效电路Figure 5 Equivalent circuits of EIS plots for uncoated samples and the samples with MAO coating

表2 EIS图谱拟合结果Table 2 Fitting results of EIS plots

2.4 微弧氧化涂层试样腐蚀后的形貌

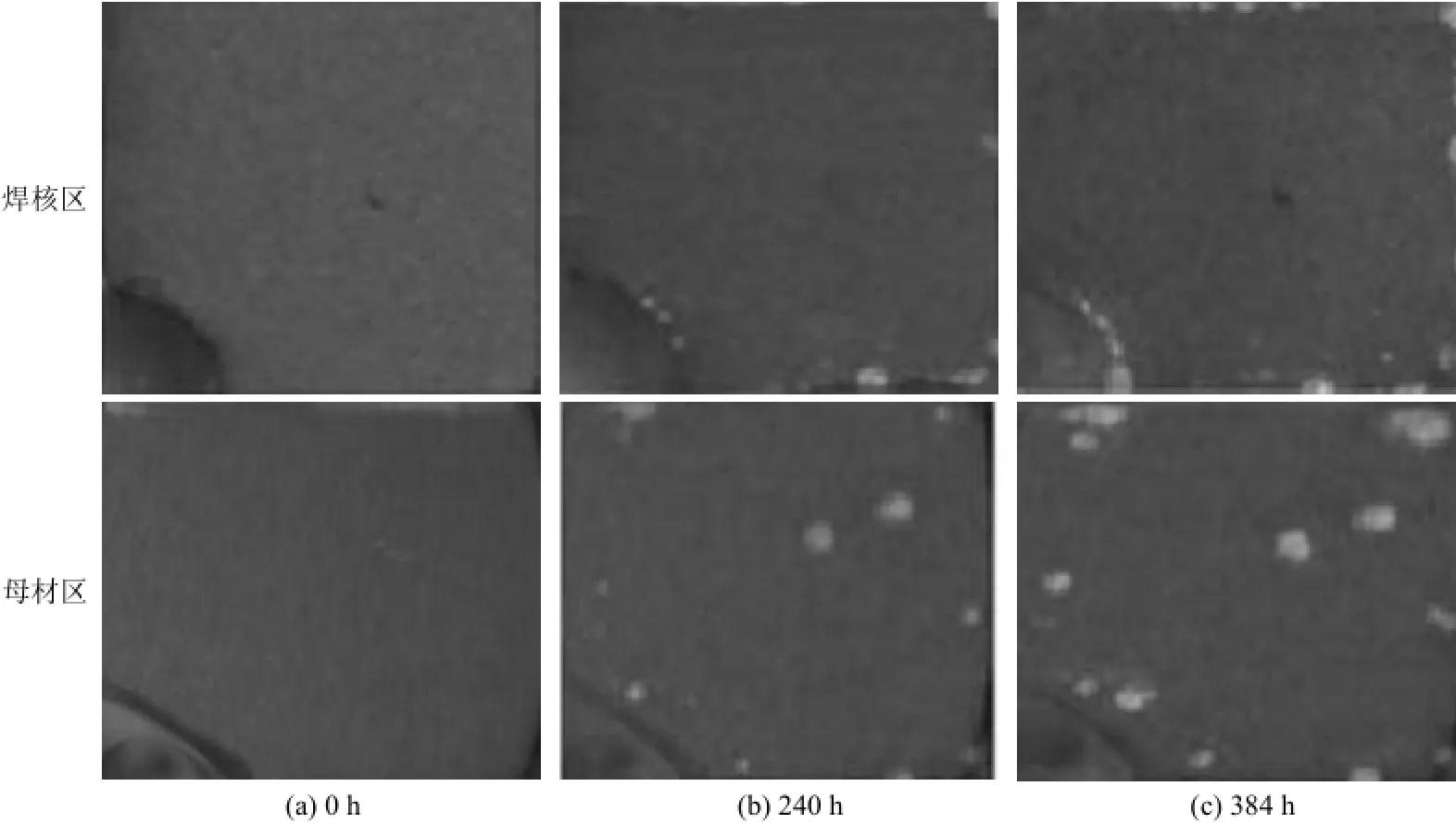

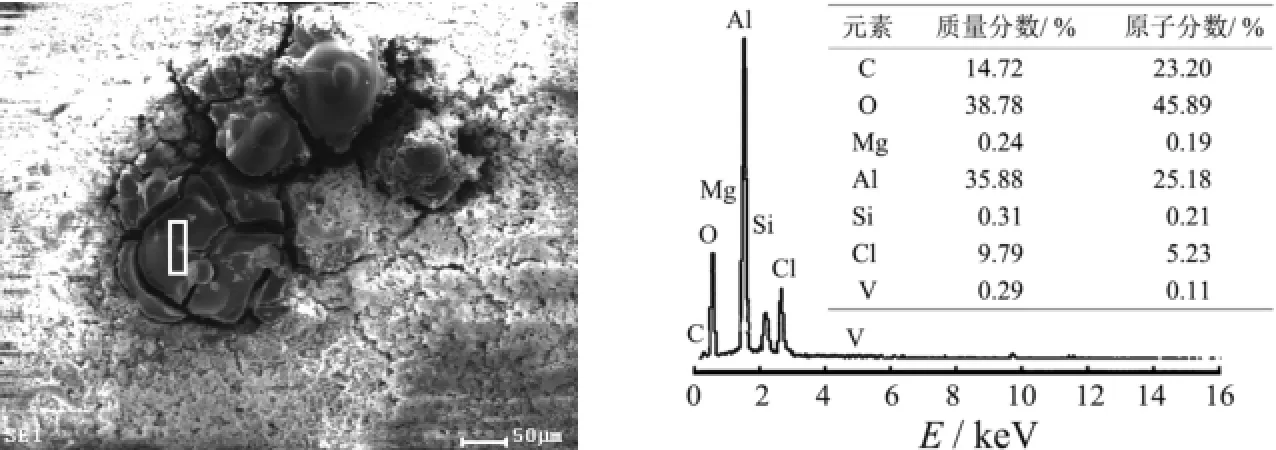

图6给出了6061铝合金MAO涂层的焊核区与母材区试样在盐水中浸泡不同时间后的照片(采用索尼数码相机拍摄)。结果显示,有微弧氧化涂层的母材区试样,在240 h内出现了明显的肉眼可见的腐蚀点,到384 h腐蚀点增多。而有涂层焊核区试样直到接近384 h时腐蚀也不明显。这客观上说明焊核区涂层明显比母材区涂层更加耐蚀。这是由于母材区存在大量粗大的Al-Fe-Si粒子,它使得MAO涂层含有更多的通孔、裂纹等缺陷。盐水浸泡时,腐蚀性介质能快速穿透裂纹与缺陷到达基体处,特别是在粗大Al-Fe-Si粒子引起的通孔裂纹处,该粒子会作为阴极相进一步加速Al基体溶解,腐蚀通道沿涂层/基体界面不断扩展,腐蚀产物在界面不断堆积膨胀,最终造成涂层完全破坏。图7a所示为腐蚀产物膨胀所引起涂层腐蚀的区域,图7b中EDS分析表明腐蚀介质Cl-包含在腐蚀产物中,含量高达9.79%。而焊核区由于其放电通道在电解液快速冷却过程中大部分被闭合,腐蚀液穿透涂层达到铝基体所用时间也越久,耐蚀性能也越好。

图6 微弧氧化铝合金试样在3.5% NaCl盐水中浸泡不同时间后的照片Figure 6 Photos of micro-arc oxidation coatings after immersion in 3.5% NaCl solution for different time

图7 微弧氧化铝合金试样在3.5% NaCl溶液中浸泡384 h后的腐蚀形貌及其EDS分析结果Figure 7 Corrosion morphology and EDS analysis result of micro-arc oxidized aluminum alloy sample after immersion in 3.5% NaCl solution for 384 h

3 结论

(1) 在6061铝合金搅拌摩擦焊缝表面制备的MAO涂层能很好地提高焊缝的耐腐蚀性能。MAO涂层使极化电流密度显著降低,其交流阻抗谱中低频区阻抗值比铝合金光板高 3个数量级左右,且铝合金光板在浸泡初期就出现感抗,发生基体腐蚀反应,而MAO涂层能够很好地阻止介质穿透到基体。

(2) 6061铝合金母材区MAO涂层试样较焊核区MAO涂层试样更容易腐蚀,在盐水浸泡240 h就有宏观腐蚀点,同时MAO焊核区试样在交流阻抗低频区的阻抗值要比MAO母材区试样高1个数量级。这是由于焊核区细小弥散的Al-Fe-Si粒子有利于形成均匀致密的微弧氧化涂层,而聚集于母材区晶界的粗大Al-Fe-Si粒子会引起更多微弧氧化涂层的裂纹与缺陷,使得腐蚀介质更容易穿透涂层到达基体,而涂层/基体界面的粗大阴极相Al-Fe-Si粒子会进一步加速界面腐蚀。

[1]WANG N, ZHOU Z M, LU G M.Microstructural evolution of 6061 alloy during isothermal heat treatment [J].Journal of Material Science & Technology, 2011, 27 (1): 8-14.DOI: 10.1016/S1005-0302(11)60018-2.

[2]TROEGER L P, STARKE E A, Jr.Microstructural and mechanical characterization of a superplastic 6xxx aluminum alloy [J].Materials Science and Engineering: A, 2000, 277 (1/2): 102-113.DOI: 10.1016/S0921-5093(99)00543-2.

[3]DAWES C J.An introduction to friction stir welding and its development [J].Welding & Metal Fabrication, 1995, 63 (1): 2-16.

[4]THOMAS W M, NICHOLAS E D.Friction stir welding for the transportation industries [J].Materials & Design, 1997, 18 (4/6): 269-273.DOI:10.1016/S0261-3069(97)00062-9.

[5]OOSTERKAMP A, OOSTERKAMP L D, NORDEIDE A.‘Kissing bond’ phenomena in solid-state welds of aluminum alloys [J].Welding Journal, 2004, 83 (8):225S-231S.

[6]SU J Q, NELSON T W, STERLING C J.Microstructure evolution during FSW/FSP of high strength aluminum alloys [J].Materials Science and Engineering: A, 2005, 405 (1/2): 277-286.DOI: 10.1016/j.msea.2005.06.009.

[7]ATTALLAH M M, SALEM H G.Friction stir welding parameters: A tool for controlling abnormal grain growth during subsequent heat treatment [J].Materials Science and Engineering: A, 2005, 391 (1/2): 51-59.DOI: 10.1016/j.msea.2004.08.059.

[8]OUYANG J H, YARRAPAREDDY E, KOVACEVIC R.Microstructural evolution in the friction stir welded 6061 aluminum alloy (T6-temper condition) to copper [J].Journal of Materials Processing Technology, 2006, 172 (1): 110-122.DOI: 10.1016/j.jmatprotec.2005.09.013.

[9]EL-MENSHAWY K, EL-SAYED A-W A, EL-BEDAWY M E, et al.Effect of aging time at low aging temperatures on the corrosion of aluminum alloy 6061 [J]Corrosion Science, 2012, 54: 167-173.DOI: 10.1016/j.corsci.2011.09.011.

[10]FAHIMPOUR V, SADRNEZHAAD S K, KARIMZADEH F.Corrosion behavior of aluminum 6061 alloy joined by friction stir welding and gas tungsten arc welding methods [J].Materials & Design, 2012, 39: 329-333.DOI: 10.1016/j.matdes.2012.02.043.

[11]初鑫, 任鑫, 郝胜智, 等.铝合金表面改性技术的发展现状[J].热加工工艺, 2010, 39 (20): 123-127.

[12]杨黎晖, 李言涛, 蔡国伟, 等.镁锂合金表面防护的最新研究进展[J].电镀与涂饰, 2014, 33 (7): 302-305.

[13]高成, 徐晋勇, 叶仿拥, 等.铝合金微弧氧化工艺研究概况[J].电镀与涂饰, 2009, 28 (2): 22-25.

[14]JILANI O, NJAH N, PONTHIAUS P.Corrosion properties of anodized aluminum: Effects of equal channel angular pressing prior to anodization [J].Corrosion Science, 2014, 89: 163-170.DOI: 10.1016/j.corsci.2014.08.020.

[15]FRATILA-APACHITEI L E, TERRYN H, SKELDON P, et al.Influence of substrate microstructure on the growth of anodic oxide layers [J].Electrochimica Acta, 2004, 49 (7): 1127-1140.DOI: 10.1016/j.electacta.2003.10.024.

[16]LV G H, CHEN H, LI L, et al.Investigation of plasma electrolytic oxidation process on AZ91D magnesium alloy [J].Current Applied Physics, 2009, 9 (1):126-130.DOI: 10.1016/j.cap.2007.12.007.

[17]SONG Y L, LIU Y H, YU S R, et al.Plasma electrolytic oxidation coating on AZ91 magnesium alloy modified by neodymium and its corrosion resistance [J].Applied Surface Science, 2008, 254 (10): 3014-3020.DOI: 10.1016/j.apsusc.2007.10.043.

[18]JIANG J H, ZHOU Q, YU J S, et al.Comparative analysis for corrosion resistance of micro-arc oxidation coatings on coarse-grained and ultra-fine grained AZ91D Mg alloy [J].Surface and Coatings Technology, 2013, 216: 259-266.DOI: 10.1016/j.surfcoat.2012.11.055.

[19]MATYKINA E, ARRABAL R, SKELDON P, et al.Investigation of the growth processes of coatings formed by AC plasma electrolytic oxidation of aluminium [J].Electrochimica Acta, 2009, 54 (27): 6767-6778.DOI: 10.1016/j.electacta.2009.06.088.

[20]DUAN H P, DU K Q, YAN C W, et, al.Electrochemical corrosion behavior of composite coatings of sealed MAO film on magnesium alloy AZ91D [J].Electrochimica Acta, 2006, 51 (14): 2898-2908.DOI: 10.1016/j.electacta.2005.08.026.

[21]WEN L, WANG Y M, ZHOU Y, et al.Corrosion evaluation of microarc oxidation coatings formed on 2024 aluminium alloy [J].Corrosion Science, 2010, 52 (8):2687-2696.DOI: 10.1016/j.corsci.2010.04.022.

[ 编辑:韦凤仙 ]

Corrosion resistance of the weld joint by friction stir welding on 6061 aluminum alloy after micro-arc oxidation

OU Yan-chun, CHEN Ming-an*

The weld joint by friction stir welding (FSW) on 6061 aluminum alloy was treated by micro-arc oxidation (MAO) to improve its corrosion resistance.The surface and section morphologies and the composition of the weld nugget zone and metal substrate before and after MAO were analyzed by scanning electron microscope (SEM) and energy-dispersive X-ray spectrometer (EDS).The corrosion resistance of the weld nugget zone and metal substrate was studied by polarization curve measurement and electrochemical impedance spectroscopy (EIS), and verified by salt solution immersion test.The MAO coating remarkably improves the corrosion resistance of the weld formed by friction stir welding.The corrosion resistance of the MAO coating on weld nugget zone is better than that of the MAO coating on metal substrate.

aluminum alloy; friction stir welding; weld joint; micro-arc oxidation; corrosion resistance

TG178

A

1004 - 227X (2015) 13 - 0719 - 06

2015-03-08

2015-04-28

欧艳春(1990-),女,湖南武冈人,在读硕士研究生,主要从事表面防腐蚀涂层研究。

陈明安,教授,(E-mail) ma-chen@mail.csu.edu.cn。