七钼酸铵制备新工艺的研究

2015-01-17张金莲张要军黄进献

张金莲 张要军 黄进献

(1.洛阳钼业集团股份有限公司;2.中航锂电(洛阳)有限公司)

七钼酸铵制备新工艺的研究

张金莲1张要军2黄进献1

(1.洛阳钼业集团股份有限公司;2.中航锂电(洛阳)有限公司)

七钼酸铵传统的间歇式蒸发结晶制备工艺因产量低、生产成本高、质量不稳定等缺点,无法满足当前用户的需求。设计了一种新的七钼酸铵制备工艺路线,对其中的关键技术进行了研究,结果表明:①冷却结晶前,在七钼酸铵水溶性和钼含量达标的前提下,通过结晶母液循环,控制溶液密度为1.50 g/cm3、pH值6.0~7.0、温度不高于70 ℃,能增加新工艺的产能和生产效率;②为使松装比满足要求,结晶过程中的搅拌速度控制在65~75 r/min;③结晶产品的烘干工艺影响七钼酸铵的钼含量和含水量,可根据需要,选择合适的烘干时间和温度。采用新工艺制备的七钼酸铵粒度均匀、晶型规则,水溶性和钼含量分别达到44 g/100 mL、54%以上,满足中石化馏分油加氢催化剂对活性组分的要求。七钼酸铵新的制备工艺较传统工艺显示出优越性,具有推广应用价值。

七钼酸铵 结晶 搅拌速度 水溶性

七钼酸铵是钼冶金生产过程中的重要附加值产品,因其自身良好的水溶性被广泛应用于化工行业,特别是在石油加氢催化剂、脱硫脱硝触媒、丙烯腈单体和苯乙烯单体等的制造,以及民用高分子树脂合成等领域内作为重要原料被大量使用[1-3]。七钼酸铵传统制备工艺采用间歇式蒸发结晶(结晶溶液密度在1.50 g/cm3左右),快速冷却、结晶后离心甩干获得七钼酸铵产品。由于工艺设备结构不合理如搅拌电机转速不可控制等,造成七钼酸铵产品不仅粒度分布不均匀、晶形不规则,而且生产成本较高。

目前国内七钼酸铵生产厂家数量少、规模小,大都采用传统工艺进行生产,生产能力和效率低,水分控制难度大,产品质量不稳定。尽管产品化学成分组成较好,但其他衡量因素如物理性能指标与国外相比还存在一定的差距[4-7]。目前,随着经济的发展和科技的进步,下游产业对七钼酸铵产品的质量提出更高的要求,传统工艺制备的七钼酸铵已不能满足用户需求,需要一种新的制备工艺来升级、替代传统工艺。

1 新工艺制备流程

七钼酸铵新工艺制备流程见图1。

相比传统工艺的间歇式蒸发结晶,新的制备工艺采用冷却结晶,结晶溶液的密度、pH值、温度等工艺条件,结晶过程搅拌速度,烘干过程中时间和温度都会影响最终七钼酸铵产品的质量,因此对新工艺关键技术的研究,有利于确定最佳工艺条件。

图1 新工艺制备流程

2 关键技术的研究

2.1 冷却结晶前工艺条件的控制

在借鉴国内外同行生产七钼酸铵先进技术的基础上进行条件优化,确定了结晶母液循环试验方案(包括钼酸铵溶液的密度和温度的控制)。用四钼酸铵配制溶液的过程中选择特殊的过滤设备,确保过滤过程溶液不结晶,避免其他钼酸铵产品析出,造成七钼酸铵溶液浊度升高,降低七钼酸铵的水溶性。经过反复试验,制定出合理工艺,确保七钼酸铵的水溶性和钼含量达到预期目标。为了增加生产效率和产能,试验中控制溶液密度在1.50 g/cm3左右,pH值6.0~7.0,温度不超过70 ℃。

2.2 结晶过程搅拌速度的确定

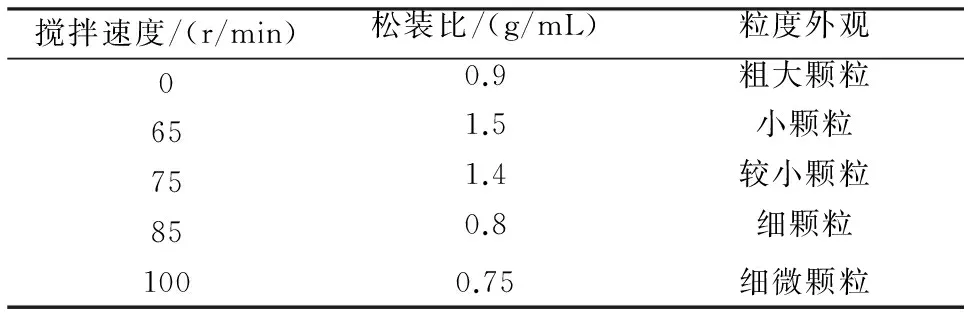

冷却结晶过程中溶液冷却采用冷水和液氨分级进行,并控制冷却降温速度为2 ℃/min,冷却结晶40 min。七钼酸铵的松装体积受松装比决定,并与产品粒度大小密切相关。粒度大小主要通过结晶过程的搅拌速度来控制的。客户要求的松装比在1.4~1.5,为满足该要求,在其他条件一定下,进行了搅拌速度对松装比的影响试验,同时考察产品的粒度外观,结果见表1。

表1 不同搅拌速度对七钼酸铵松装比及粒度外观的影响

由表1可知,为满足松装比要求,最终搅拌速度控制在65~75 r/min,此时产品外观粒度表现为小颗粒和较小颗粒,基本满足需要。在此冷却结晶工艺条件下,最终可得到粒度分布均匀、晶体形貌规则、松装比合适的七钼酸铵产品。

2.3 结晶产品的烘干工艺

四水七钼酸铵在一定条件下烘干脱水,转变为一水七钼酸铵:

(NH4)6Mo7O24·4H2O →(NH4)6Mo7O24·H2O + 3H2O .

在生产七钼酸铵时,可根据客户的要求,采取相应的烘干工艺以获得目标产品。结晶产品的烘干目的是降低水分,使钼含量达标。烘干效果主要受烘干时间及烘箱的烘干温度影响。称取一定量的七钼酸铵湿产品放入温控烘箱中进行烘干,分别考察不同烘干时间和烘干温度对七钼酸铵钼含量、水分的影响,见表2、表3。

表2 温度为65 ℃,不同烘干时间对七钼酸铵的影响

表3 烘干时间为5 h,不同烘干温度对七钼酸铵的影响

表2、表3表明,烘干时间或烘干温度的增加,均会使钼含量增加,水分降低。试验结果表明:①随着烘干时间的延长,松装体积FV也随之增加,挥发物含量随之减少;②烘干温度超过80 ℃时,产品粉化现象严重,严重破坏了外观晶型。因此烘干时间与温度要控制在合适的范围,具体根据产品的要求和试验确定。

3 新工艺和传统工艺比较

3.1 新工艺和传统工艺比较

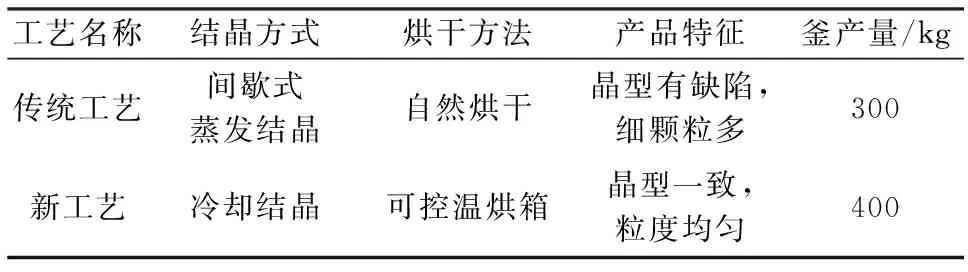

新工艺生产七钼酸铵不仅产品质量更好、产量更高,而且能节约原料。采用新工艺生产每吨七钼酸铵可节约硝酸600 kg、液氨150 kg。新工艺和传统工艺生产情况对比见表4。

表4 新工艺和传统工艺生产情况对比

3.2 新工艺制备的七钼酸铵检验

对新工艺制备的产品采用KBr压片法进行红外光谱测试。结果表明,产品红外光谱图与七钼酸铵标准红外光谱图相符,说明该产品为钼酸铵。

进一步分析结果表明:①新工艺制备的七钼酸铵钼含量均在54%以上; ②在合适的烘干时间、温度下,七钼酸铵水分能控制在0.6%以下,满足国外苛刻的水分要求,且产品粒度分布均匀、晶型规则;③按国外标准进行水溶性检测,69.3 g去离子水中加入30.7 g七钼酸铵,在25 ℃下搅拌10 min,溶液澄清透明,pH值在5.5左右,可满足国外用户要求。

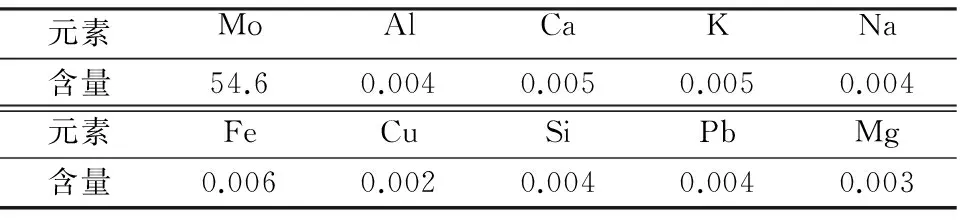

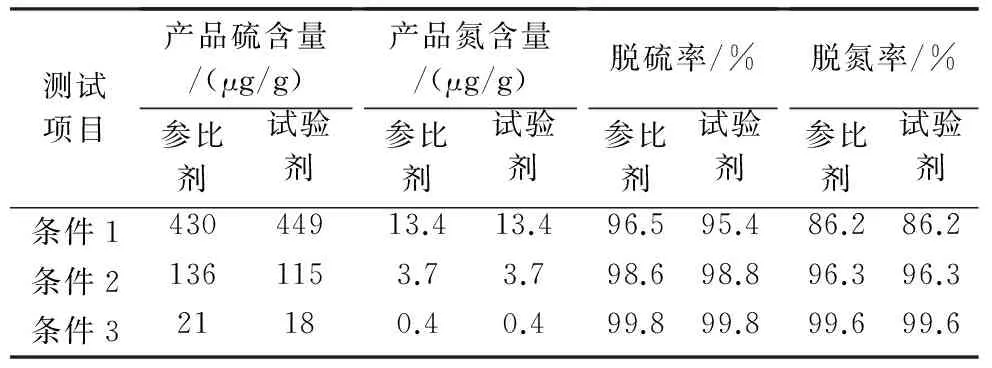

对产品进行主要化学成分分析,结果见表5;将新工艺制备的七钼酸铵作为试验剂由中石化集团石油化工科学研究院与现参比的七钼酸铵进行对比分析试验,结果见表6。

表5 七钼酸铵的主要化学成分分析结果 %

元素MoAlCaKNa含量54.60.0040.0050.0050.004元素FeCuSiPbMg含量0.0060.0020.0040.0040.003

表6 对比分析结果

注:条件1、条件2和条件3分别在325、340和355 ℃条件下,其他操作条件相同。

由表5、表6可知,试验剂七钼酸铵产品化学成分组成更符合质量要求;新工艺制备的七钼酸铵产品杂质含量小于参比剂,掺入催化剂后催化剂堆密度与掺入参比样品接近,脱硫活性和脱氮活性与参比样品相当。因此所生产的七钼酸铵适合用作石油化工科学研究院研发的馏分油加氢催化剂的活性组分。

4 结 论

(1)传统的七钼酸铵制备工艺采用间歇式蒸发结晶,具有处理时间长、杂质含量易超标、溶液水分控制较难的缺点,使产品产量低且产品粒度不均匀、晶型不规则,已满足不了目前市场对七钼酸铵的质量要求。

(2)新制备工艺采用冷却结晶、结晶后母液循环利用,控制溶液密度在1.50 g/cm3左右,pH值6.0~7.0,温度不超过70 ℃。不但确保了七钼酸铵产品的钼含量和水分达标,还缩短了工艺流程,降低了生产周期达1 d/t,降低了工人的劳动强度20%以上,大大减少原料硝酸和液氨的使用量;控制结晶过程中搅拌速度在65~75 r/min,最终使七钼酸铵粒度分布均匀,晶型规则,质量稳定。

(3)新工艺较传统工艺在保证七钼酸铵产品性能满足国内外客户要求的前提下,生产效率提高了30%,生产成本降低了2 000元/t以上,具有较大的推广应用价值。

[1] 向铁根.钼冶金[M].长沙:中南大学出版社, 2002.

[2] 荆春生.我国钼酸铵生产现状综述[J].中国钼业, 2000,24 (6):21- 23.

[3] 张启修,赵秦生.钨钼冶金[M ].北京:冶金工业出版社, 2005.

[4] 王志诚.用四钼酸铵生产试剂级七钼酸铵的工艺研究与实践[J].中国钼业,2000,24(5):28-29.

[5] 李晓文,考 艳,杨万军.改造传统设备,提高二钼酸铵、七钼酸铵产品质量[J].中国钼业,2006,30(6): 26-27.

[6] 樊建军,李 莉.七钼酸铵质量攻关试验研究[J].中国钼业,2003,27(4):16-18.

[7] 曹 璇,张 宝.七钼酸铵的制备及进展[J].铜业工程,2008(4):29-31.

2015-08-17)

张金莲(1969—),女,工程师,471000 河南省洛阳市高新技术开发区(辛店)金鑫路。