向上孔乳化铵油炸药连续化生产工艺的研究

2015-01-17陈先俊李文艺徐静邱长征

陈先俊 李文艺 徐静 邱长征

(马鞍山江南化工有限责任公司)

向上孔乳化铵油炸药连续化生产工艺的研究

陈先俊 李文艺 徐静 邱长征

(马鞍山江南化工有限责任公司)

为了改善乳化铵油炸药间断式生产存在的问题并为生产线自动化、信息化改造打下基础,在原有间断式生产基础上,通过增加少量设备,改变生产方式,实现连续化生产。从工艺、设备、试生产方面介绍了连续化生产的实施过程,分析了连续化生产影响产品质量的相关因素和改变生产方式前后的质量情况。结果表明,采用简单、低成本的改造方法,成功实现向上孔乳化铵油炸药连续化生产,社会效益和经济效益显著。

乳化铵油炸药 连续生产 爆炸性能 储存性能

近年来,随着地下矿山开采不断发展,炸药使用量不断增多,但乳化铵油炸药生产过程连续化、自动化、信息化水平还很低,仍需要不断提高。

公司向上孔乳化铵油炸药生产线现采用间断式生产,存在生产劳动强度大、现场环境差、产品形象差等诸多问题。而民爆行业发展要求明确推动生产过程智能化和生产装备数字化,提高生产线的数控化和自动化水平,提高管理水平。在原向上孔乳化铵油炸药间断式生产设备基础上,通过简单、低成本改造实现炸药连续化生产,同时为实现乳化铵油炸药生产自动化、信息化改造打好基础,提升生产线本质安全。

1 产品简介

向上孔乳化铵油炸药主要适用于井下非煤矿山开采爆破。向上孔爆破装药采用压气方式,操作简便,劳动强度小,生产效率高。在此条件下应用的乳化铵油炸药既需要具有一定的流散性,又需要具有一定黏结性,使炸药能粘附在炮孔内,不散落,达到装药设计要求[1]。

2 原工艺简介及存在的问题

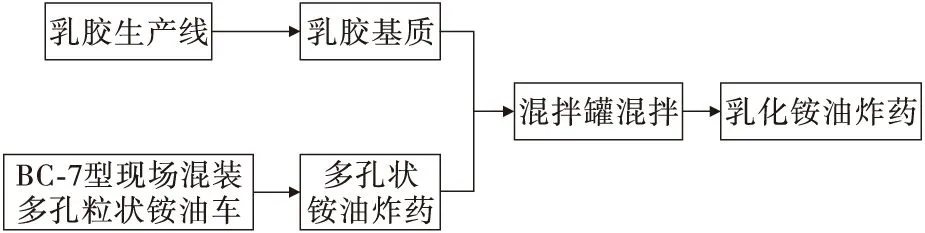

公司生产的向上孔乳化铵油炸药由多孔粒状铵油炸药与乳胶基质按一定比例混合制成[2]。其中,多孔粒状铵油炸药由澳瑞凯板桥矿山机械有限公司制造的BC-7型现场混装多孔粒状铵油车生产,在储存仓中备用;乳胶基质由乳胶炸药生产线生产,使用编织袋包装运至乳化铵油炸药工房。多孔粒状铵油炸药使用螺旋输送加料至双螺旋锥形混合器中,乳化基质由加料口加入混合器混拌3~5 min,混拌均匀后,打开混合器下方出料闸阀,放置托盘中,人工装袋、计量、包装。混合器放空后,关闭出料闸阀,加多孔粒状硝酸铵炸药与基质混拌,如此往复间断生产[3]。生产工艺流程见图1。

图1 间断式生产工艺流程

间断式生产具有生产工艺控制简单,生产设备少,对工人技能要求低等优点,但也存在以下问题:

(1)装药为人工铲装,包装使用手持式缝包机,人工搬运,劳动强度大。

(2)由于自动化水平低,现场人员较多。

(3)人工装药、包装及搬运过程有炸药散落,造成地面油污与湿滑。

(4)地面油污沾到包装袋上,袋口有粘药,影响产品形象。

3 工艺改造

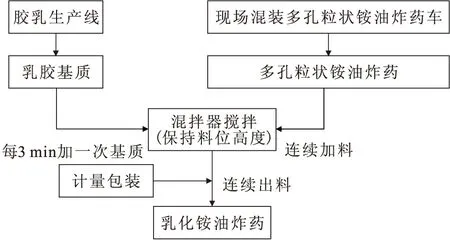

采用现场混装多孔粒状铵油炸药车生产多孔粒状铵油炸药,放至储存仓备用;胶状乳化炸药生产线生产乳胶基质,装袋运至乳化铵油工房备用;间断式生产一罐乳化铵油炸药在混合器中备用;调节多孔输送螺旋变频器,连续输料,同时每隔3 min人工添加一次乳胶基质;保持混合器料位,同时开启出料螺旋输送机接袋,计量,放至网链输送机输送并封包,托盘码垛,用叉车运输至装车处。连续化生产工艺流程见图2。

图2 连续化生产工艺流程

原有生产设备包括现场多孔粒状铵油炸药混装车、储存仓、多孔输料螺旋、双螺旋锥形混合器,新增设备为一台出料螺旋输送机、一台网链输送机、一台立式封包缝纫机。生产设备见图3。

图3 生产设备示意

4 连续化生产实施

4.1 工艺参数确定

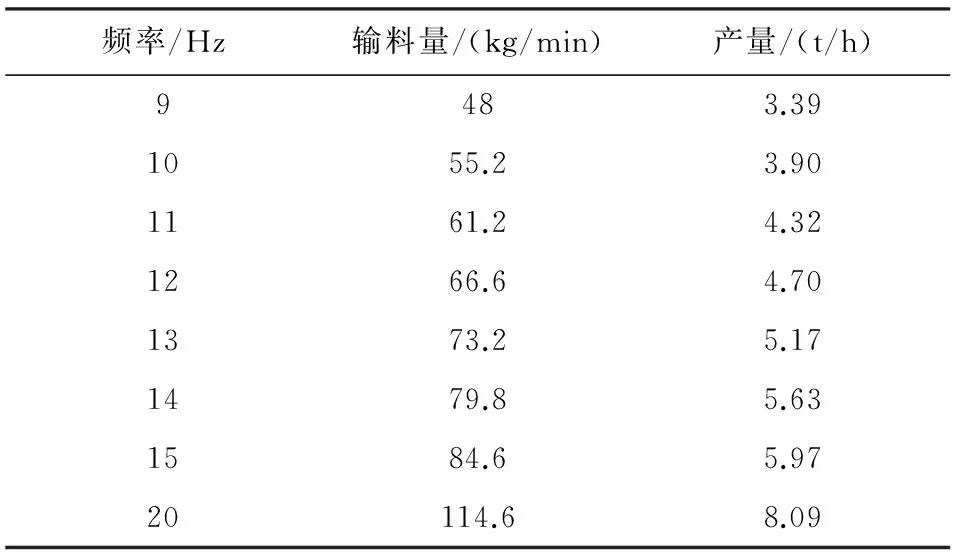

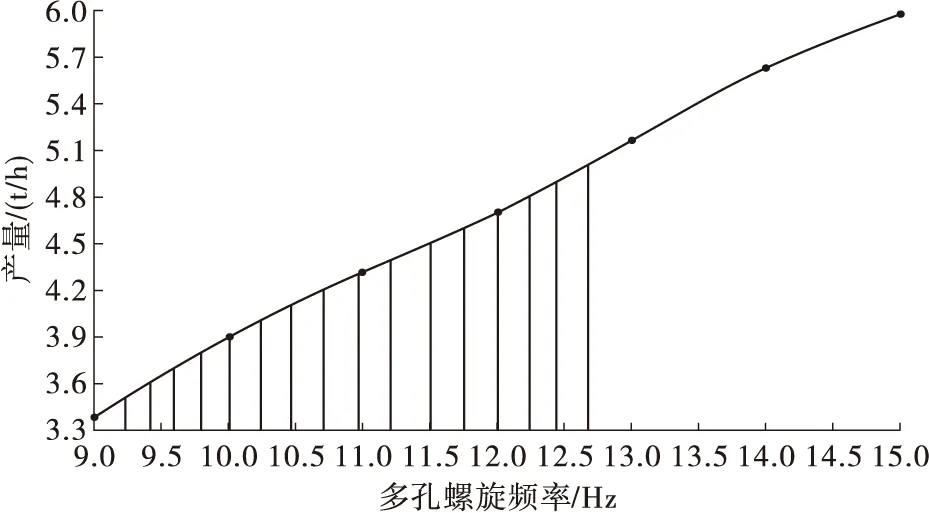

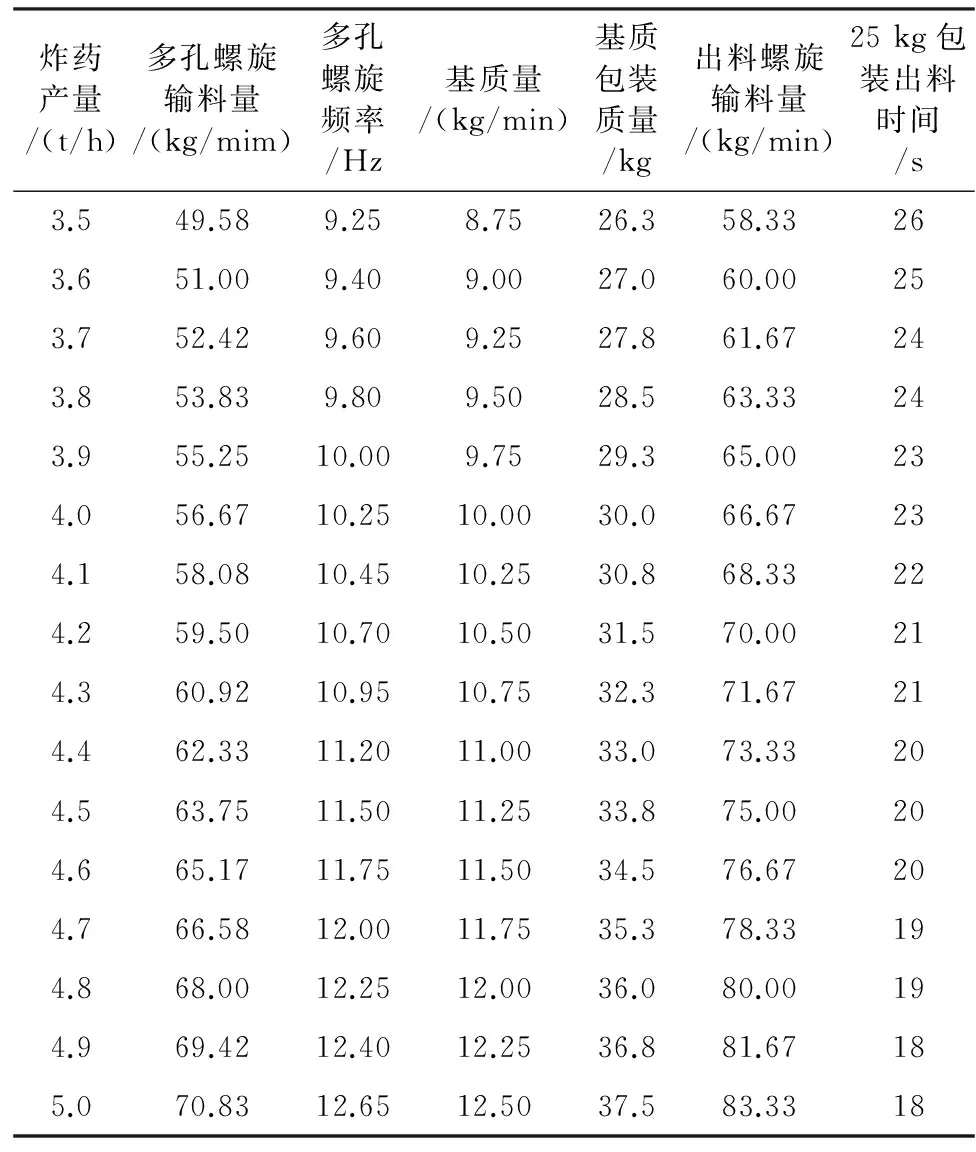

多孔输料上料螺旋、混合器搅拌螺旋、出料螺旋由变频器控制转速,确定生产时各变频器的频率,编制生产工艺配比表。首先标定不同频率下多孔输料螺旋输料量(表1),再根据数据绘制成关系曲线(图4)。可以看出,多孔螺旋频率与产量基本成线性关系。确定不同产能下出料螺旋频率,编制乳化铵油炸药生产工艺配比表(表2)。

表1 不同频率下多孔输料螺旋输料量

4.2 设备安装调试

拆除混合器出料闸阀,出料螺旋输送机入口与混合器出料口对接;在出料螺旋输送机电机安装变频器及定时控制器,控制启停;安装网链输送机与立式封包缝纫机。设备安装后空载试运转调试。

图4 多孔螺旋频率与产量关系

表2 乳化铵油炸药生产工艺配比

4.3 试生产

连续化试生产产量为4.5 t/h,现场混装多孔粒状铵油炸药车生产的炸药放至储存仓备用。胶状乳化炸药生产线生产的33.8 kg/袋乳胶基质运至乳化铵油炸药工房二楼钢平台混合器加料口。多孔输送螺旋变频器调至50 Hz运行72 s,添加乳胶基质2袋,混合4 min后关闭,间断式生产一罐乳化铵油炸药在混合器中备用。调节多孔输料螺旋变频器为11.5 Hz,连续输料,每隔3 min人工添加一次乳化基质。保持混合器料位,同时开启出料螺旋输送机接袋,计量,放至网链输送机输送并封包,托盘码垛,用叉车运至装车处。

4.4 产品质量影响因素

乳化铵油炸药是多孔粒状铵油炸药与乳胶基质按一定比例混拌而成。通过多次试生产,分析得出以下影响因素:

(1)混合器料位。混合器料位的高低直接关系到连续化生产出料产品的质量。产量一定,料位低,物料在混合器中搅拌时间短,搅拌不均匀。

(2)加料过程的均匀性与比例。生产过程中要严格控制基质与加料的均匀性,多孔粒状铵油炸药添加方式是螺旋连续添加,通过变频器控制螺旋加料速度,不需要人工控制。基质的添加为每3 min人工添加一次,添加的时间间隔要控制好,过快或过慢都会影响产品质量。

(3)产量。产量过大,多孔粒状铵油炸药与乳胶基质在混合器中混合时间短,导致混拌不均,影响产品质量。

(4)原材料。多孔粒状铵油炸药采用螺旋添加,按体积计量,而不同多孔粒状硝酸铵的堆积密度不同,影响炸药堆积密度,影响加料量。

4.5 产品检验

4.5.1 产品外观

连续化生产与间断式生产的产品外观无明显区别,产品外观均呈淡黄色粘性颗粒,手握成团,落地开花。

4.5.2 密度及爆炸性能

分别取间断式生产与连续化生产2组样品进行密度及爆炸性能测试,结果见表3。从结果看出,2种生产方式产品密度与爆炸性能无差别。

表3 密度及爆炸性能对比

4.5.3 产品常温储存性能

分别取间断式生产与连续化生产2组样品放置在常温(约20 ℃)进行储存性能测试,结果见表4。从结果看出,2种生产方式储存性能无差别。

表4 常温储存性能对比

注:√表示产品未失效,×产品失效。

综上所述,从产品外观、密度及爆炸性能、常温储存性能看,连续化生产与间断式生产的产品质量并无差别,改变生产方式没有影响炸药产品质量。

5 结 论

向上孔乳化铵油炸药连续化生产工艺的研发是在原有间断式生产方式基础上,增加少量设备,实现连续化生产,且2种方式生产的产品质量无差别,证明通过此简单、低成本的改造方式十分有效。

采用连续化生产工艺,人员劳动强度减低,人员数量下降,现场环境与包装外观得到明显改善。与间断式生产工艺简单、产品质量易控制不同,连续化生产影响产品质量的因素相对增多,要加强产品过程工艺控制,保证产品质量。乳化铵油炸药连续化生产的实现为下一步自动化、信息化改造打下了良好基础,从而提升生产线本质安全,符合民爆行业的发展趋势。

[1] 沈建根.顶孔垂直压气装药用乳化铵油炸药的生产工艺及影响因素分析[J].工程爆破,2006(6):75-77.

[2] 汪旭光.乳化炸药[M].2版.北京:冶金工业出版社,2008.

[3] 黄文尧,颜事龙.炸药化学与制造[M].北京:冶金工业出版社,2009.

2015-05-04)

陈先俊(1986—),男,副部长,助理工程师,343033 安徽省马鞍山市雨山区向山镇。