考虑自由表面的TIG焊熔池行为数值模拟

2015-01-16郭妍宁黄健康顾玉芬

石 玗,郭妍宁,黄健康,樊 丁,顾玉芬

(1.兰州理工大学甘肃省有色金属新材料重点实验室,甘肃兰州730050;2.兰州理工大学有色金属合金及加工教育部重点实验室,甘肃兰州730050)

考虑自由表面的TIG焊熔池行为数值模拟

石 玗1,郭妍宁2,黄健康2,樊 丁1,顾玉芬2

(1.兰州理工大学甘肃省有色金属新材料重点实验室,甘肃兰州730050;2.兰州理工大学有色金属合金及加工教育部重点实验室,甘肃兰州730050)

根据TIG焊接过程中的实际情况,利用VOF方法追踪自由表面,建立了包括自由表面的三维瞬态TIG焊熔池模型。采用FLUENT软件,考虑浮力、电弧压力、电磁力以及表面张力,对不同焊接电流下的TIG焊熔池行为进行数值模拟,得到了熔池的温度场、流场和自由表面变化情况。结果表明:所建立的TIG焊熔池模型是正确的,随着焊接电流的增大,熔池最高温度升高,熔深、熔宽以及自由表面变形程度也随之增大。

TIG焊;自由表面;熔池;数值模拟

0 前言

在焊接过程中,由于熔池内部复杂的动力学过程,很难采用实验手段直接观察熔池行为。而焊接过程中的电弧压力、表面张力、熔池重力、熔滴的冲击力等会使熔池表面产生一定变形,从而改变熔池内部的传热条件,继而影响整个熔池的温度场和流场[1]。

近年来,国内外越来越多的学者采用数值模拟进行焊接熔池自由表面的研究,从而可以更准确地分析熔池行为。Choo[2]等人研究了TIG焊接时电弧熔池耦合作用下的熔池流体流动和传热过程,但该研究下的自由表面变形是由实验数据提前设定的,并不能真实反映焊接过程的实际情况。X.Kong[3]等人采用Cast3M软件,在考虑自由表面的情况下计算了TIG焊熔池的流场和温度场以及自由表面的变化情况,预测了熔池形状及大小,但该研究是采用求得熔池最小表面能的方法得到自由表面变形的。武传松[4]等人建立了TIG焊接熔池瞬时行为的数值分析模型,对TIG焊接的整个过程进行数值模拟,采用Gauss-Seidel迭代法逐点计算熔池自由表面变形量。该方法虽然求得了自由表面变形,但与实际焊接情况有一定的差距。雷永平[5]等人针对二维TIG焊电弧与熔池的彼此影响创建了电弧系统与熔池系统彼此耦合的仿真模型,采用有限差分法进行离散,运用适体坐标系以确定不断变化的自由表面形状。卢凤桂[6]等人揭示了TIG焊电弧-熔池相互作用机制,通过电弧-熔池反复耦合迭代求解,分析了电弧与熔池的动态行为特征,提高了电弧与熔池数值模拟结果的准确性。然而该方法将自由表面变形以公式形式进行处理,并且将液相和固相统一用液相表示,采用不同的粘度系数加以区分的方法准确性依旧较低。

本研究采用FLUENT软件,根据多相流VOF模型,建立了基于自由表面的定点TIG焊瞬态三维熔池数学模型,考虑了浮力、电弧压力、电磁力以及表面张力,获得不同焊接电流下TIG焊熔池表面变形情况以及熔池温度场和流场的变化规律。

1 熔池模型

1.1 基本假设

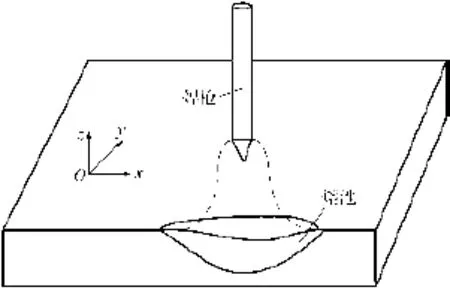

熔池的三维计算模型如图1所示,在计算中对模型做出以下假设:(1)熔池内液态金属是粘性不可压缩的牛顿流体,其流动方式为层流;(2)来源于电弧的热流密度分布和电流密度分布呈轴对称的Gaussian分布;(3)除热导率、粘度和对流换热系数外,其余热物理常数与温度无关。

图1 TIG三维定点焊接示意Fig.1 Schematic diagram of3-d TIG spotwelding process

1.2 基本控制方程

采用多相流VOF模型追踪气液间自由表面,流体体积VOF方程为[7]

液相采用焓-孔隙度算法,故对于气/液两相流而言,气、液、固三相体积分数之和为1:

式中fg为气相;fl为实际液相;fs为固相。

整个液相区被看作多孔介质连续体,计算域内固相与实际液相由体积分数决定。

气、液、固三相的通用控制方程表示为[8]

式中Φ为通用变量,可代表速度、温度等求解变量;ρ为材料的混合密度;Γ为广义扩散系数;S为广义源项,当取不同值时可得到相应的守恒方程。

熔池自由表面的压力满足如下方程:

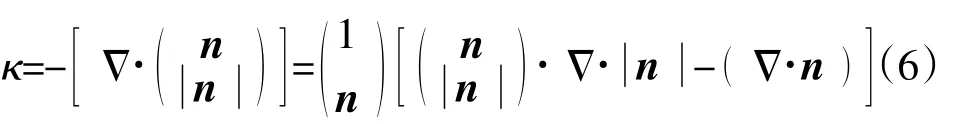

式中P为自由表面总压力;Parc为电弧压力;γ为表面张力;κ为表面曲率,其方程如下:

式中n为自由表面法向向量;其为VOF方程(1)中体积分数f(x,y,z,t)的梯度

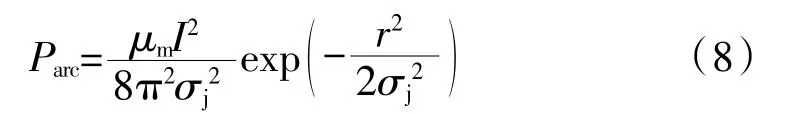

假设电弧压力服从Gaussian分布,表达式为[9]

表面张力σ与温度T关系式为

式中σm为温度在熔化温度Tm时的表面张力温度系数;Γ为表面张力温度系数梯度。

熔池中的浮力驱动流采用Boussinesq模型,浮力表达式为

式中ρ为液态金属密度;g为重力加速度;β为熔池液态金属体积膨胀系数;T1为熔池金属液相线温度。

焊接熔池中的电磁力表达式为

1.3 边界条件

模型上部分为气相,下部分为液相,初始温度均为300 K,气体入口速度0.01m/s。

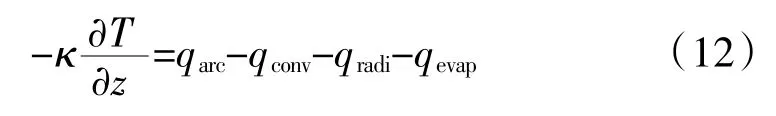

假设热损失为对流损失、辐射散热和蒸发损失,则作用于气液界面的热边界条件为[10]

式中qarc为热源,服从Gaussian分布,表示如下:

式中η为电弧功率有效系数;I为焊接电流;U为电弧电压;r为离加热中心的距离为加热斑点半径。

qconv为对流换热边界

式中hc为对流换热系数;T0为环境温度。

qradi为辐射散热边界

式中σ为Stenfan-Boltzmann常数;ε为表面辐射系数。

qevap为蒸发散热边界:

式中Hv为蒸发潜热;ω为蒸发率。

侧表面和下表面的热边界条件为工件与环境间的对流与辐射传热条件,中心对称面为绝热面:

1.4 模拟参数及网格划分

选择材料为SUS304不锈钢,焊接电压20 V。材料的对流换热系数ac(单位:W/(m2·k))、热导率λ(单位:W/(m·k))和粘度μ(10-3/(m·s))如式(18)~式(20)所示,其他参数如表1所示[9]。

表1 304不锈钢材料热物理参数Tab.1 Thermo-physical parameters of 304 stainlessmaterial

1.5 网格划分

模型求解域为6 mm×6 mm×7 mm,母材厚度6 mm,为保证计算精度及效率,取1/4熔池进行模拟。采用FLUENT前处理软件Gambit进行网格划分,在电弧加热中心即自由表面附近采用精细网格,其他区域网格相对较粗,如图2所示。

2 结果和分析

焊接熔池是焊接过程中最复杂也是最重要的部位,其中电场、流场、磁场、热场的交互作用影响了熔池中流体的流动方式,而熔池内部流体的流动对熔池自由表面的形貌变化起到决定性的作用。

焊接电流为80 A时熔池温度场及流场的计算结果如图3所示。计算结果表明,在电弧压力、电磁力、浮力以及表面张力作用下,熔化后的熔池自由表面形貌发生了一定的变化。且由于表面张力温度系数为负,Marangoni力的对流方向是从熔池中心指向熔池周边,熔池内液体由熔池中心高温区流向边缘低温区,然后沿熔池边缘流向熔池底部,再由底部沿中心线流向熔池表面,形成向内的流动模式。

图2 网格化分Fig.2 M esh generation

为了描述焊接电流对熔池熔深、熔宽以及自由表面的影响,计算得到了相同焊接时间下、不同焊接电流的熔池自由表面,如图4所示。由图4可知,随着焊接电流的增加,熔池熔深、熔宽随之增加,自由表面变形程度也随之变大。这是由于大的焊接电流会增加工件表面的热输入,电弧压力也会随之增大,从而导致了更大程度的变形。

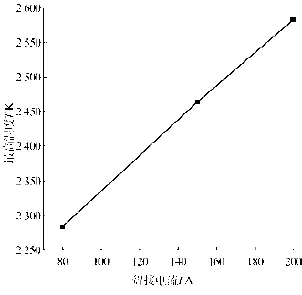

焊接电流的改变会使得焊接熔池温度场发生变化,继而影响了熔池最高温度。由图5可知,随着焊接电流的增大,熔池最高温度呈上升趋势,这是由于焊接电流的增大使得工件热输入增加而引起的。

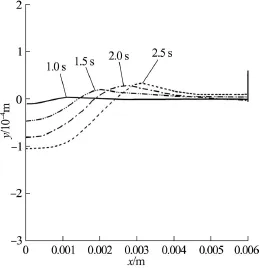

随着焊接时间的增长,熔池自由表面变形逐渐增大,熔深、熔宽均有所增加。图6为焊接电流为150 A时不同焊接时间下的熔池形貌,t=1.0 s时,自由表面变形较小,随后自由表面变形程度增加,这主要是由于电弧压力作用于熔池表面而产生的。

由熔池自由表面演化结果可以看出,随着焊接电流的增大及焊接时间的增长,熔池自由表面变形程度逐渐增加,熔池最高温度升高,熔池的熔深、熔宽均有所增加。这与有关研究及实验数据相符合,表明所建立的基于自由表面的TIG熔池模型是准确的。

图3 t=3.0 s时熔池温度场及流场Fig.3 Tem perature fieldsand velocity fieldsin different sections of welding poolwhen t=3.0 s

图4 t=3.0 s时不同电流下熔池自由表面变形情况Fig.4 Free surface deformation ofwelding poolw ith different currentswhen t=3.0 s

图5 熔池最高温度随焊接电流变化曲线Fig.5 Variation curves for thehighest temperatureofwelding pool changed w ith welding current

图6 I=150 A时熔池自由表面演化Fig.6 Free surface deformation ofwelding pool for I=150A

3 结论

(1)当熔池受到电弧压力、电磁力、浮力、表面张力的作用时,熔池自由表面会发生一定的变形,且当表面张力温度系数为负时,熔池液体在Marangoni力的影响下由熔池中心向熔池周边流动,形成宽而浅的熔池形貌。

(2)随着焊接电流的增大,焊接熔池的熔深、熔宽以及熔池最高温度均有所增加,且电弧压力的增加导致了更大程度的自由表面变形。

(3)随着焊接时间的增长,熔池熔深、熔宽随之增加,熔池自由表面变形程度也进一步增大,这是由于电弧压力的增大而产生的。

[1]曹振林,武传松.TIG焊接熔池表面变形对流场与热场的影响[J].金属科学与工艺,1992,11(3,4):6

[2]Choo R T C,Szekely J,Westhoff R C.Modeling of highcurrent arcs with emphasis on free surface phenomena in theweld pool[J].Welding Journal,1990,69(9):346-361.

[3]Kong X,Asserin O,Gounand S,et al.3D finite element simulation of TIGweld pool[J].Materials Science and Engineering,2012(33):12-25

[4]赵朋成.全熔透TIG焊接熔池形态瞬时行为的数值模拟[D].山东:山东大学,2003.

[5]雷永平,顾向华,史耀武,等.GTA焊接电弧与熔池系统的双向耦合数值模拟[J].金属学报,2001,37(5):537-542.

[6]Fenggui Lu,Xinhua Tang,Hailiang Yu,et al.Numerical simulation on interaction between TIGweldingarc andweld pool[J].Computational Materials Science,2006(35):458-465

[7]汪任凭.激光深熔焊接过程传输现象的数值模拟[D].北京:北京工业大学,2011.

[8]张帅帅.计算流体动力学及其应用[M].武汉:华中科技大学出版社,2011.

[9]武传松.焊接热过程与熔池形态[M].北京:机械工业出版社,2007.

[10]樊丁,郝珍妮,黄勇,等.氧含量对TIG焊瞬态熔池行为影响的数值分析[J],兰州理工大学学报,2013,39(3):18-21.

Numerical simulation of TIG molten pool behavior based on free surface deformation

SHIYu1,GUO Yanning2,HUANG Jiankang2,FAN Ding1,GU Yufen2

(1.State Key Laboratory ofGansu Advanced NonferrousMetalMaterials,Lanzhou Univ.of Tech.,Lanzhou 730050,China;2.Key Laboratory of Nonferrous Metal Alloys,The Ministry of education,Lanzhou Univ.of Tech.,Lanzhou 730050,China)

According to the actual situation of the Tungsten Inert Gas(TIG)molten pool,a three-dimensional axisymmetric transient model of stationary TIG molten pool with free surface is developed and the Volume of Fluid(VOF)method is used to trace free surface.With consideration of buoyancy,arc pressure,electromagnetic force and surface tension,the behaviors of the TIGmolten pool with different welding currents are simulated by utilizing software FLUENT,and the temperature field,flow field and free surface deformation are obtained.The results show that the established TIG molten poolmodel is correct,and the highest temperature in the molten pool,the weld penetration,weld width and the extentof free surface deformation all increase with the welding current.

TIG welding;free surface;molten pool;numerical simulation

TG402

A

1001-2303(2015)07-0001-05

10.7512/j.issn.1001-2303.2015.07.01

2014-10-15;

2015-03-16

国家自然科学基金资助项目(51205179);973计划前期研究专项(2014CB660810);兰州理工大学红柳杰出人才培养计划项目(J201201);省部共建有色金属先进加工与再利用国家重点实验室开放基金(SKLAB)

玗石(1973—),男,湖北武汉人,教授,博士,主要从事焊接过程自动控制及高效焊接方面的工作。