生物质气化技术锅炉供热的工业化应用特性*

2015-01-16苏德仁潘贤齐张家平李新爱汤广稳

詹 昊,苏德仁†,潘贤齐,张家平,李新爱,汤广稳,周 意

(1. 广东正鹏生物质能源科技有限公司,广州 511340;2. 中国科学院广州能源研究所,中国科学院可再生能源重点实验室,广州 510640)

生物质气化技术锅炉供热的工业化应用特性*

詹 昊1,苏德仁1†,潘贤齐2,张家平1,李新爱1,汤广稳1,周 意2

(1. 广东正鹏生物质能源科技有限公司,广州 511340;2. 中国科学院广州能源研究所,中国科学院可再生能源重点实验室,广州 510640)

以某工业化应用示范项目为对象,研究并讨论了生物质气化技术工业锅炉供热的系统运行特性及能耗情况,分析了示范项目的环境影响及经济性。结果表明:相比其他生物质原料,红木应用于示范项目表现出最佳运行特性;基于红木的系统能耗分析得出排烟损失、循环冷却水热损及炉体散热约占总能量的16%,为项目可节能的方向;示范项目低污染物排放和CO2零排放的环境友好性,低投资回收期和高投资收益的经济性,表明项目运行具有很好的前景。同时,指出了蒸汽销售价格是保证类似规模项目经济效益的关键。

示范项目;生物质气化;能耗;红木;环境影响;经济性

0 前 言

工业锅炉是重要的热能动力设备,需求量大。据统计,截至2011年,我国有工业锅炉61.06万台,总容量351.29万MW,占在用锅炉总量的98.44%。其中,燃煤锅炉约占85%,燃油(气)锅炉约占15%[1]。随着我国工业化和城镇化进程的不断发展,2015年工业锅炉总台数和总容量将增至67万台和400万 MW,到2020年将增至72万台和450万MW。工业锅炉为高耗能和高污染特种设备,年耗能源占我国能源消耗总量的1/4,仅次于电站锅炉[2]。目前,我国燃油(气)锅炉实际热效率平均为80%~85%(设计效率一般为85%~90%),燃煤锅炉实际热效率平均为60%~65%(设计效率一般为72%~80%),每年额外消耗燃料达千万吨[3,4]。同时,工业锅炉排放大量烟尘、SO2及NOx等污染物,污染物每年排放约为:烟尘800万t、SO2900万t、CO212.5亿t[5]。针对工业锅炉高能耗高污染现状,国家出台严格的工业锅炉污染物排放标准[6],使区域内燃煤燃油锅炉企业被迫面临3种选择:①改用传统清洁燃料(天然气、石油液化气、煤气等);②整体搬迁至环保相对宽松地区(内陆、郊区等);③小型锅炉企业被迫停产。从企业经济性或社会环保性出发,这3种选择皆非优选。此外,生物质直燃在锅炉实际应用中,因排放需按燃气标准,加之原料不易监管,推广过程受到相关环保政策限制[7]。鉴于工业锅炉节能减排的迫切需求,本文介绍并探讨一种新型生物质气化工业锅炉供热技术。

生物质气化工业锅炉供热技术是通过能量利用方式的转变,将固态生物质转化为气态可燃气,可燃气通过净化、输送、燃烧供热于锅炉的技术。目前,国外生物质气化技术产业化应用主要以供热、发电和合成液体燃料为主,部分技术已实现商业化,形成规模化产业经营[8,9];国内生物质气化技术产业化应用主要以气化发电和农村气化供气为主,气化技术工业锅炉供热应用刚刚起步,实际运行项目较少[10,11]。本文以某生物质气化技术工业锅炉供热工业化应用示范项目为对象,结合生物质气化技术与工业锅炉供热技术的特点,研究了该项目的运行特性及能耗情况,通过分析项目系统环境影响及经济性,提出了生物质气化技术工业锅炉供热应用发展的相关建议。

1 应用技术基本特征

1.1 技术原理及工艺系统

应用技术原理是在一定热力学条件下,借助于气化介质(空气、氧气或水蒸气等)作用,生物质碳水化合物在气化装置(气化炉)中发生热解、氧化、还原、重整反应,热解伴生的焦油进一步热裂化或催化裂化成小分子碳氢化合物,产生含CO、H2及CH4等组分的生物质可燃气。可燃气经高温净化、输送至锅炉燃烧器燃烧,将化学能转化为热能供应锅炉生产,以满足其工艺要求。

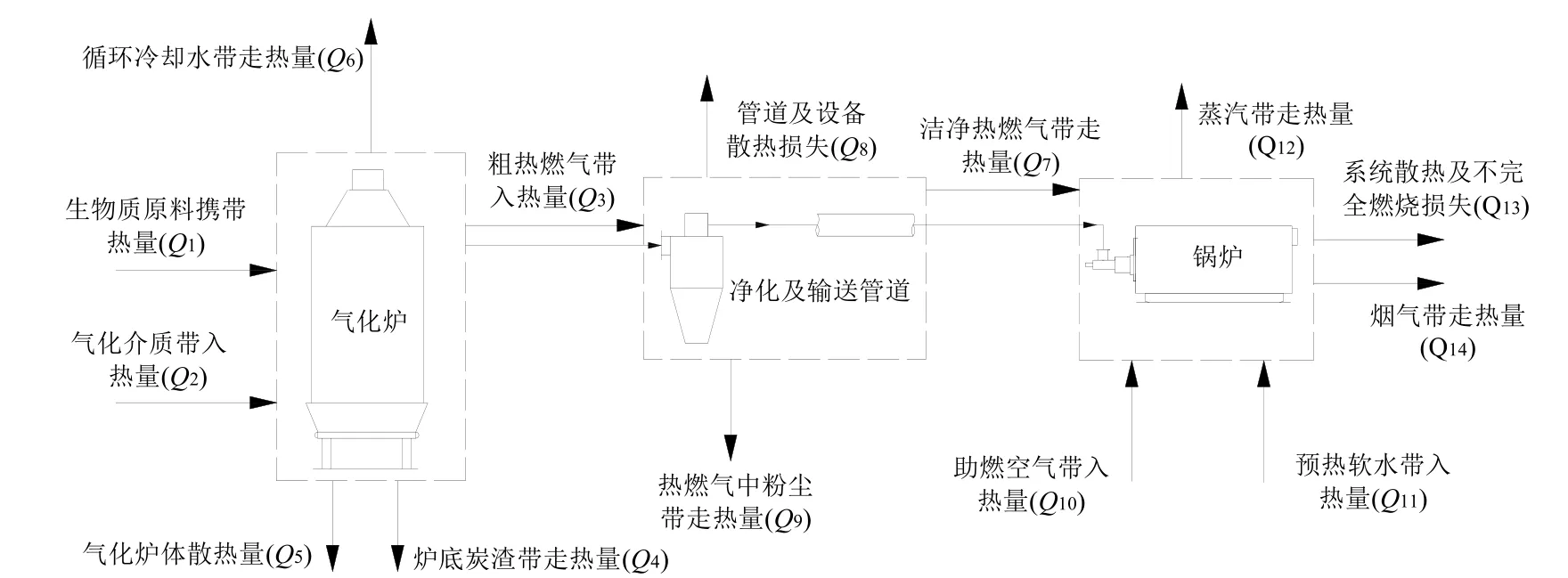

工艺系统如图1所示,包括生物质自动进料系统、生物质气化系统、生物质燃气净化输送系统、生物质燃气锅炉燃烧系统、主辅设备控制及数据采集系统。①生物质原料由生物质自动进料系统(皮带输送机、斗式提升机、进料螺旋)输送,电子皮带秤计量进料量,气化介质(空气)由罗茨风机输送,涡街流量计监控进风量,根据配风及温度控制,原料与空气在气化炉内反应,产生高温生物质燃气,反应后产生的炭渣由炉底排出,循环冷却水系统对气化炉体进行保护。气化系统配置有多个测温测压元件,监控各区域温度和压力。②在高温引风机作用下,燃气经旋风除尘器除尘后,由燃气管道输送至锅炉生物质燃气燃烧器,管道采用多层保温,减少燃气显热损失。③在烟气氧含量监控和合理配风调节下,生物质燃气通过燃烧器燃烧,加热软水,生产蒸汽。烟气通过省煤器预热软水后,经布袋除尘器除尘,由引风机排至烟囱,锅炉燃烧系统仪器仪表按相关规定[12]配置,确保生产运行安全。④系统通过参数采集、反馈及调节,实现生产运行半自动控制,所有运行参数均可实时在线采集。

图1 生物质气化技术工业锅炉供热工艺系统图Fig. 1 Flow sheet of biomass gasification technology applied in industrial boiler heat-supply

1.2 主要设备特征

生物质气化炉是燃气生产的核心设备。本文采用混流式固定床气化炉[13],区别于传统上吸式、下吸式气化炉,该气化炉通过多级配风、分层反应,可有效提升原料处理能力、提高气化效率、拓宽原料适应性。气化炉通过炉顶温度控制进料,炉底温度控制排渣,进料及排渣均采用间歇方式,气化炉示意图见图2。

炉底测温点距炉排约300 mm,炉中测温点距炉排约2 600 mm,炉顶测温点距炉顶约200 mm,气化炉技术参数见表1。

图2 混流式固定床气化炉示意图Fig. 2 Schematic diagram of the fixed-bed gasifier

表1 混流式固定床气化炉技术参数Table 1 Technical parameters of the fixed-bed gasifier

2 示范项目运行特性

2.1 示范项目基本情况

本研究的示范项目使用1台生物质气化炉生产生物质燃气,供热于2台锅炉。气化炉额定输出热容量为7 MW,锅炉一用一备,型号为WNS8-1.25-YQ。项目于2012年投产,目前持续生产运行中。

2.2 系统运行特性

通过考察示范项目24 h连续运行的“气化炉−净化及管道−锅炉”耦合系统,以桉木、红木、橡胶木及棕榈壳为原料,研究了系统的生物质气化特性(碳转化效率和热气化效率)及单耗规律。碳转化效率ηC指生物质原料中的碳转化为燃气中碳的比例。热气化效率ηhot指生物质原料转化的燃气所携带热量与原料热值之比。单耗m指每生产1 t蒸汽所消耗的生物质原料量。

碳转换效率ηC计算式为:

式中:Gv为气体产率,指单位原料(收到基)气化后产生燃气(标态)的体积,Nm3/kg;Cf为原料(收到基)中含碳量,%;2COV、COV、4CHV、nmCHV为燃气(标态)中含碳元素各组分体积分数,%。

热气化效率ηhot计算式:

式中:Gv为气体产率,Nm3/kg;Qv.f为单位原料收到基低位热值,MJ/kg;Qv.hot为单位热燃气所携带热量,MJ/Nm3。

单位热燃气携带热量Qv.hot计算式:

式中:Qv.LHV为燃气可测组分热值,MJ/Nm3,Qv.Tar为燃气不可测组分热值,MJ/Nm3,值取0.075×Qv.LHV[14];Qv.SH为热燃气显热,MJ/Nm3。

可测组分热值Qv.LHV计算式为:

生物质原料外观及尺寸如图3所示。

图3 生物质原料外观图Fig. 3 Appearance of biomass

本文工业分析采用煤的工业分析方法[15],使用KH-45A电热恒温干燥箱(康恒仪器有限公司)、SX2-4-10NP箱式电阻炉(上海一恒科技有限公司)及5E-AC/PL自动量热仪(长沙开元仪器股份有限公司)进行测定;元素分析采用vario EL cube元素分析仪(德国 elementar仪器公司)进行测定。采用文献[16]的方法去除湿燃气中焦油及颗粒,利用无水CaCl2吸收并测定湿燃气含水量,得到的干燃气采用Agilent气相色谱HP7890A检测。表2给出了气化过程各生物质原料及所产燃气性质。

本文讨论了不同进风量调节下,4种生物质原料气化特性规律,同时考察了气化炉内的温度变化特性。4种原料气化的原料消耗量、热气化效率、碳转化效率随进风量的变化趋势见图4。

表2 生物质原料及燃气性质Table 2 Characteristics of biomass and biomass gas fuel

图4 不同生物质原料气化的原料消耗量(a),热气化效率(b)及碳转化效率(c)随进风量变化Fig. 4 The change on the Biomass consumption ( a), hot gasification efficiency (b) and carbon conversion efficiency (c) vs. flow rate of air input, respectively

如图4a所示,4种原料气化的原料消耗量均随进风量的增加而增大,原料种类影响差别不大,这是因为气化炉稳定运行时当量比及气体产率稳定在一定范围。如图4b所示,随进风量增大,红木、桉木及橡胶木气化的热气化效率先升高后降低,而棕榈壳气化的热气化效率持续上升。一方面,在进风量超过1 400 Nm3/h时,继续增加进风量,前三种生物质因参与燃烧份额增加,气化效率降低;另一方面,棕榈壳挥发分低、固定碳高,需要在较高温度下达到高气化效率。相比之下,红木气化效率最高,桉木与橡胶木次之,棕榈壳最低。由图4c可见,碳转化效率随进风量增加而提高。这是由于增加进风量会提高气化炉反应温度,促进原料中固定碳转化为气体产物。此外,红木气化的碳转化效率最高,桉木与橡胶木接近,棕榈壳最低。一方面,棕榈壳固定碳高,相比挥发分,固定碳转化为气体产物速率较慢,反应温度要求更高;另一方面,棕榈壳尺寸较小,易从炉排间隙排出,在气化停留时间较短,碳转化效率较低。综上所述,红木在气化效率及碳转化效率方面均表现出较好的气化特性,桉木及橡胶木效果次之,棕榈壳气化特性较差。

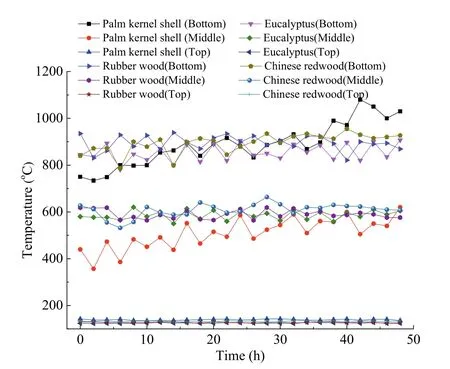

图5为在进风量为1 300~1 500 Nm3/h、连续运行48 h情况下,4种生物质原料气化过程炉内的温度(炉顶、炉中、炉底)分布情况。

图5 不同原料气化过程炉内温度变化分布图Fig. 5 Temperature distribution of the reactor in different biomass gasification processes

如图5所示,不同原料气化时,气化炉炉顶温度(干燥热解区)稳定在130℃~150℃,炉中温度(还原区)稳定在550℃~650℃,炉底温度(氧化区)稳定在800℃~950℃,气化过程可稳定进行。棕榈壳气化过程炉内温度梯度较大,炉底温度最高,为1 000℃以上,偏烧现象明显。温度分布特性主要由真密度、颗粒尺寸等原料特性决定,其中原料真密度:橡胶木<桉木<红木<棕榈壳,原料颗粒尺寸:红木≈橡胶木>桉木>棕榈壳。棕榈壳密度大,颗粒尺寸小,形成料层孔隙率小,阻力大,传热速率慢,反应速率慢,导致炉底温度偏高,炉中温度偏低,稳定性较差。红木、桉木、橡胶木密度小,颗粒尺寸大,形成料层孔隙率大,阻力小,传热效果好,有利于炉内温度均布和调节,其中,红木气化过程稳定性最高。

在相近气化条件下,以连续运行20天为周期,统计日原料消耗量及日蒸汽产量,得4种原料系统单耗变化图,见图6。

图6 不同生物质原料气化过程系统单耗变化图Fig. 6 The change on biomass consumption per ton steam production under different biomass gasification

如图6所示,不同原料单耗随运行天数变化趋势相同。系统运行初期,因其本身达到稳定需一段时间,单耗偏高;随着系统稳定运行,单耗下降且趋于稳定;运行时间延长,因管道及设备积灰、炉内反应不均等原因,系统稳定性下降,单耗均有所升高。从长期运行来看,红木、桉木、橡胶木、棕榈壳气化单耗分别约为230 kg/tsteam、242 kg/tsteam、250 kg/tsteam、253 kg/tsteam。相比收到基热值相近的桉木和橡胶木,红木气化单耗最低,该结果与较优的气化特性相一致。此外,棕榈壳因气化特性较差,单耗最高,但由于其收到基热值较高,单耗基本接近橡胶木。

2.3 系统能耗分析

示范项目系统物质转化过程:生物质原料经气化炉转换为生物质热燃气,热燃气经除尘净化,管道输送至锅炉燃烧,产生蒸汽。本文基于红木原料,以气化炉、净化及输送管道、锅炉为单元,分析示范项目实际生产系统能耗情况,图7为系统能量流向图。

图7 系统能量流向图Fig. 7 Details on system energy balance

各部分能量相关计算方法如下。

(1)气化介质及助燃空气均为常温空气,Q2、Q10忽略不计。

(2)固(液)体物流显热计算式:

式中,mx、fx(T)分别为某固(液)体物流x质量和显热函数。

(3)气体物流显热计算式:

Vx、gx(T) 分别为某气体物流x体积和显热函数。

(4)相关温度数据:气化炉出口燃气温度约550℃,炭渣温度约850℃,锅炉进口燃气温度约450℃,旋风除尘器出口粉尘温度约190℃,锅炉进水温度约50℃,排烟温度约200℃。

(5)Q5为气化炉炉体散热量[17]。

式中,Ai为外壁散热面积,Tow为外壁温度,Tair为空气温度,ε为表面辐射率,取0.9,κ为炉壁方位修正系数,水平面朝下取1.1,水平面朝上取2.1,垂直面取1.5。

(6)Q8为净化及输送管道进出口物料(燃气、粉尘)显热差。

(7)Q13为锅炉系统散热及不完全燃烧损失。

表3为系统各部分能量计算结果。

表3 系统各部分能量情况Table 3 Details on system energy distribution

从生物质原料到蒸汽,系统热损主要包括:①循环冷却水、炭渣及粉尘带走热量;②管道及设备散热损失;③烟气带走热量。决定这些热损的因素为热气化效率、管道及设备保温效率、锅炉效率。由表3可知,气化炉输出总热量为367.75 GJ/d,与输入总热量偏差为0.7%,属计量误差。循环冷却水热损、炉底炭渣热损、炉体散热分别占4.8%、4.2%、2.8%,净化及输送管道段热损占2.4%,锅炉前热气化效率为84.2%;以锅炉为对象,排烟损失占10.7%,散热及不完全燃烧损失占4.5%,锅炉效率偏低,为84.8%。原因在于省煤器换热效率较低,排烟温度较高,带走了大部分热量。由系统能量流向情况可知,提高系统整体效率的主要措施包括:①改善省煤器换热效率,降低排烟温度,提高锅炉热效率;②改变气化炉循环冷却水控温方式,有效利用此部分热量;③对炉体及设备进行保温,降低散热损失。

3 示范项目环境影响分析

3.1 污染物分析

本示范项目生产运行所涉及污染物包括扬尘、噪声、炭渣及粉尘、锅炉烟气污染物(SO2、NOx、烟尘)。烟气污染物采用崂应3012H型自动烟尘(气)测试仪进行在线检测。

生物质原料机械强度不高,项目所使用原料含水量低(Mar≤18%)、颗粒尺寸小(P25~100mm≥90%),在运输、装卸或上料过程中,由于撞击摩擦,会产生一定量扬尘。示范项目采用吨袋储运及装卸原料,使原料运输、存储、装卸过程密封;同时上料过程全封闭,上料时扬尘通过风机抽至布袋除尘器,收集扬尘量实测为25~35 kg/mon。

示范项目的噪声主要由风机、水泵等设备工作产生,运行时噪声级约在60~70 dB(A)。噪声源最强为70 dB(A),采用消声、基础减震、墙体隔声措施后,根据点源距离衰减公式[18]估算,噪声等级符合工业企业厂界环境噪声排放标准[19]。

气化炉反应产生一定量副产物炭渣,约0.65~0.75 t/d,热燃气净化过程产生一定量粉尘,约100~120 kg/d,无组织堆放会污染环境。采用水封降温装袋、集中运送方式处理炭渣及粉尘,用于制取活性炭或炭基复合肥。

对于锅炉烟气SO2,各段工艺过程无硫元素引入,硫化物中硫来源于生物质原料。本文计算并测定了系统的硫迁移过程,见表4。

表4 系统硫迁移情况(以天为基准)Table 4 The sulfur transfer of the system

由表4硫迁移过程计算可知,烟气中SO2含量为34 mg/Nm3,SO2实测值为26~38 mg/Nm3。

对于锅炉烟气NOx,生物质含氮约为0.08%~2.5%,木本原料含氮量均在1%以下,气化过程氮转化为N2、NH3、HCN和NOx[20]。大型气化器中,NH3为主要含氮产物,原料中60%氮转化成燃气中的NH3[21]。文献[22]指出,气化过程温度低于1 200℃时,无热力型NOx,快速型NOx占总NOx量5%以下,70%~90%为燃料型NOx。项目所用原料含氮量均低于0.5%,有效控制燃料型NOx的生成;通过烟气氧量实时监控及合理配风联动调节,使炉膛内均匀燃烧,有效控制热力型NOx的生成。烟气NOx实测值为134~150 mg/Nm3,其中,CO检测值为80~90 ppm。

对于锅炉烟气烟尘,前端燃气净化可去除大部分粉尘,净化后燃气含尘量约500~600 mg/Nm3,该部分粉尘为细小炭粒,在锅炉中能进一步燃烧。此外,通过后端布袋除尘器除尘,可控制烟尘含量。烟气烟尘实测值为15~25 mg/Nm3。

锅炉烟气污染物排放达到锅炉大气污染物排放标准[6],对环境影响较小。

3.2 碳足迹分析

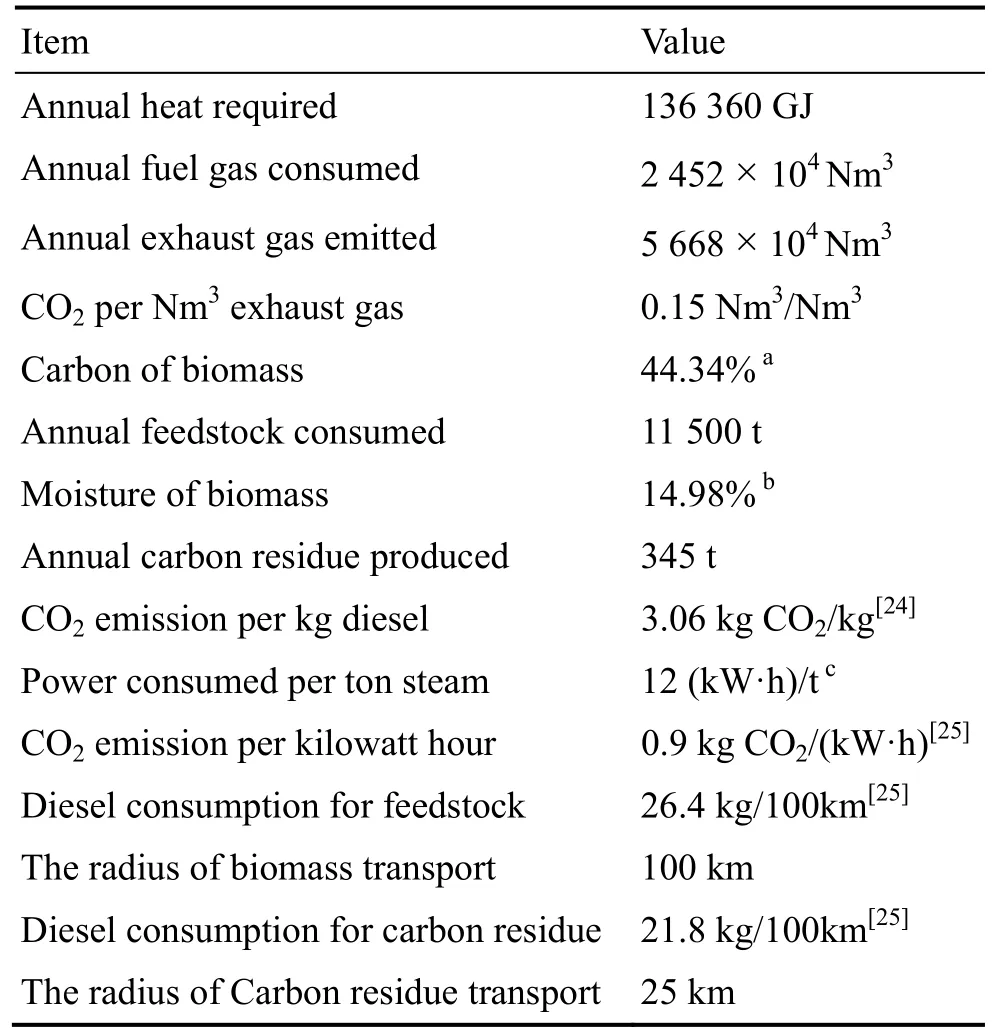

表5 碳足迹分析基础数据Table 5 Data for carbon print analysis of system

本文基于碳足迹分析方法[23],分析了示范项目系统供热过程全生命周期的间接或直接碳排放。以红木为例,原料来源于家具边角料或林业三剩物。供热过程碳足迹包括:①生物质木材生长过程;②生物质木材收集加工过程;③原料(家具边角料、林业三剩物)运输过程;④原料气化、燃气净化、燃烧供热过程。

以示范项目产能规模50 000吨/年为基准,碳足迹分析基础数据见表5。

根据经济价值分配[24],所用原料为生物质木材收集加工过程的废弃物或剩余物,该过程碳排放不计入供热过程碳排放。碳足迹分析见表6。由表可知,供热过程全生命周期碳排放量为1.41 g CO2eq/(kW·h)。从全生命周期来看,由于气化过程炭渣综合利用带走一部分碳,使末端锅炉烟气直接碳排放小于始端生物质原料的碳吸收,但由于原料及副产物运输、生产运行动力消耗等碳足迹活动,增加了间接碳排放。从数值上看,该供热过程可实现CO2近零排放。

表6 碳足迹分析Table 6 Carbon print analysis of system

4 示范项目经济性分析

4.1 经济性分析

本文以示范项目蒸汽销售价格320元/蒸吨,原料单价950元/吨,产能规模50 000吨/年,综合热效率71.4%为基准,分析了项目供热的经济性。各项经济性指标见表7。

由表7可知,在示范项目运行综合成本中,原料费用所占比例最高,达80%以上。在该产能及投资规模下,项目年净利润达170万余元,含项目建设期的投资回收期(税后)为2.9年,10年总投资收益1 200万余元,对于此规模的示范项目,经济效益比较可观,可实现稳定盈利。

表7 示范项目投资概算Table 7 Capital investments for demonstration

4.2 敏感性分析

本文以原料价格、蒸汽销售价格、产能规模、综合热效率为考察因素,对示范项目经济效益进行了敏感性分析。以经济性分析数据为基准,各因素对示范项目投资回收期及10年投资收益的影响见图8。

图8 项目投资回收期(a)和10年投资收益(b)随各因素波动幅度变化Fig. 8 Investment recovery period (a) and investment income of 10 years (b) vs. volatility of factors, respectively

由图8可知,随着蒸汽销售价格上涨、综合热效率提高、原料价格下跌、产能规模增大,项目投资回收期缩短,10年投资收益增加。其中,对项目经济效益影响最大的为蒸汽销售价格,综合热效率及原料价格影响次之,产能规模影响最小。此外,从图中还可看出,蒸汽销售价格及综合热效率对经济效益的影响在基准负波动幅度范围内更为显著,尤其是蒸汽销售价格的影响。当其波动幅度至−10%时,投资回收期上升至8年以上,10年投资收益仅为85万元,示范项目微盈利,以上结论均与本示范项目供热规模有关。因此,对于类似规模的供热项目(100 000蒸吨/年以下),项目合作应严格控制蒸汽销售价格,确保项目经济效益。而提高本项目盈利能力的措施主要在于两点:①稳定原料供应渠道及市场,控制或降低原料价格;②优化项目工艺,提高系统运行稳定性,降低能量损失,提高综合热效率。

5 结 论

本文研究了某工业化应用生物质气化工业锅炉供热示范项目的运行特性、能耗情况、环境影响及经济性,得到如下结论:

(1)不同生物质原料应用于该示范项目供热,红木在碳转化效率、热气化效率、气化稳定性及单耗方面均表现出最佳运行特性;

(2)基于红木的系统能耗分析得出排烟损失、循环冷却水热损及炉体散热占总能量约16%,为项目可节能的方向;

(3)该示范项目各污染物理论或实测结果均低于相关排放标准,对环境影响很小,碳足迹分析全生命周期碳排放为1.41 g CO2eq/(kW·h),供热过程可实现CO2近零排放;

(4)示范项目年净利润达170万余元,投资回收期约2.9年,10年总投资收益1 200万余元,经济性可观;原料价格和系统综合效率是确保该示范项目盈利的主要因素,此外,蒸汽销售价格是保证类似规模项目经济效益的关键。

[1] 环境保护部办公厅. 关于征求国家环境保护标准《锅炉大气污染物排放标准》(征求意见稿)意见的函[EB/OL]. 2013-08-02. http://www.zhb.gov.cn/gkml/hbb/ bgth/201308/t20130805_256939.htm.

[2] 李茂东, 黎华, 钟志强. 工业锅炉能耗现状分析与节能措施[J]. 石油和化工设备, 2009(7): 67-69.

[3] 赵钦新, 王善武. 我国工业锅炉未来发展分析[J]. 工业锅炉, 2007, 15(1): 19-20.

[4] 赵军明. 广州市工业锅炉能耗分析与节能技术研究[D]. 广州: 华南理工大学, 2010.

[5] 何心良. 我国工业锅炉使用现状与节能减排对策探讨[J]. 工业锅炉, 2010, 25(3): 1-8.

[6] GB 13271-2014, 锅炉大气污染物排放标准[S].

[7] 环境保护部办公厅. 关于生物质成型燃料有关问题的复函[EB/OL]. 2013-08-07. http://www.zhb.gov.cn/info/ bgw/bbgth/200908/t20090812_157379.htm.

[8] E4Tech. Review of Technologies for Gasification of Biomass and Wastes Final report[C]. NNFCC project 09/008, 2009.

[9] Stahl K, Neergaard M. IGCC power plant for biomass utilization, Varnamo, Sweden[J]. Biomass and Bioenergy, 1998, 15(3): 205-211.

[10] 吴创之, 刘华财, 阴秀丽. 生物质气化技术发展分析[J] 燃料化学学报, 2013, 41(7): 798-804.

[11] 董玉平, 邓波, 景元琢, 等. 中国生物质气化技术的研究和发展现状[J] 山东大学学报(工学版), 2007, 37(2): 1-7, 29.

[12] TSGG0002-2010, 锅炉节能技术监督管理规程[S].

[13] 吴创之, 潘贤齐, 周肇秋, 等. 一种生物质混流式气化装置: 中国, ZL201120164215.9[P]. 2012-01-18.

[14] Collard F X, Blin J. A review on pyrolysis of biomass constituents:Mechanisms and composition of the products obtained from the conversion of cellulose, hemicelluloses and lignin[J]. Renewable and Sustainable Energy Reviews, 2014, 38: 594-608.

[15] GB/T 212-2008, 煤的工业分析方法[S].

[16] Abatzoglou N, Barker N, Hasler P, et al. The development of a draft protocol for the sampling and analysis of particulate and organic contaminants in the gas from small biomass gasifier[J]. Biomass and bioenergy, 2000(18): 5-17.

[17] HG/T 20525-2006, 化学工业管式炉传热计算设计规定[S].

[18] HJ 2.4-2009, 环境影响评价技术导则 声环境[S].

[19] GB12348-2008, 工业企业厂界环境噪声排放标准[S]. [20] 王中华. 热解、气化过程中燃料-N的形态转化及迁移规律研究[D]. 武汉: 华中科技大学, 2011.

[21] van der Drift A, van Doorn J, Vermeulen J W. Ten residual biomass fuels for circulating fluidized-bed gasification[J]. Biomass and Bioenergy. 2001, 20(1): 45-56.

[22] 李刚. 生物质气化过程氮污染物形成机理研究[D]. 天津: 天津大学, 2005.

[23] 王微, 林剑艺, 崔胜辉, 等. 碳足迹分析方法研究综述[J]. 环境科学与技术, 2010, 33(7): 71-78.

[24] 丁绍兰, 陈鹏. 生命周期评价应用中应注意的问题[J].环境科学与管理, 2009, 34(3): 61-64.

[25] 刘莉, 董国亮, 王云龙, 等. 公路运输能源消耗统计指标研究[J]. 交通节能与环保, 2008(3): 16-22.

Industrialized Characterization of Biomass Gasification Technology Applied for the Industrial Boiler Heating-supply

ZHAN Hao1, SU De-ren1, PAN Xian-qi2, ZHANG Jia-ping1, LI Xin-ai1, TANG Guang-wen1, ZHOU Yi2

(1. Guangdong Zhengpeng Biomass Energy Technology Co., Ltd, Guangzhou 511340, China; 2. CAS Key Laboratory of Renewable Energy, Guangzhou Institute of Energy Conversion, Chinese Academy of Sciences, Guangzhou 510640, China)

Based on an industrialized demonstration, the biomass gasification technology applied in industrial boiler industry was studied in the paper. The operation characteristics and the energy consumption were investigated. Meanwhile, the effects on both the environment and the economy for the demonstration were analyzed. The result showed that Chinese redwood displayed the best capability in terms of the system operation characteristics compared with other biomass feedstock. Moreover, the energy consumption analysis presented that heat loss resulting from the exhaust gas, the recyclable cooling water and the equipment & pipeline accounted approximately for 16% of the total energy, which could be further saved for the system. Finally, the demonstration was proved to be largely environment-friendly and profitable by its low pollutant emission and high investment income. Furthermore, it was found that the sales price of the steam would be the main factor determining the economic benefits for other similar-scale projects.

industrialized demonstration; biomass gasification; energy consumption; Chinese redwood; environmental effect; economic effect

TK6

A

10.3969/j.issn.2095-560X.2015.04.006

2095-560X(2015)04-0270-10

詹 昊(1986-),男,硕士,工程师,主要从事生物质气化技术工业应用研究和开发。

2015-05-04

2015-06-05

国家科技支撑项目(2012BAA09B03);广东省科技计划项目(2012A032300019)

† 通信作者:苏德仁,E-mail:sdr@fenglecn.com

苏德仁(1981-),男,博士后,高级工程师,主要从事生物质气化技术工业应用研究和开发。