模型预测控制提高机组AGC品质

2015-01-16国电科学技术研究院银川电力技术分院李健

国电科学技术研究院银川电力技术分院 李健

模型预测控制提高机组AGC品质

国电科学技术研究院银川电力技术分院 李健

针对某电厂330MW机组存在负荷升降速率低、负荷调节精度不理想及当煤种变化时控制系统不稳定等实际问题,提出了基于模型预测控制技术的先进协调控制系统。实际应用表明,先进的协调控制系统有效提高了机组AGC功能指标,减小了关键参数的波动,提高了机组运行的稳定性及对煤种变化的自适应能力。

自动发电控制;能量平衡;预测控制器

随着电网容量的增加和区域间联络线潮流的交换,为了维持电网的安全稳定,电网对发电机组的自动发电控制(Automatic Generation Control,AGC)要求越来越高。电网对机组AGC功能的主要指标要求有:响应时间、调节速率、调节误差及各主要被调参数的调节品质指标满足相关规程的要求。宁夏某电厂2台330MW机组,分散控制系统采用上海新华公司的XDPS-400+系统,机组协调控制系统采用传统的“负荷指令前馈”+“PID反馈”的技术方案。电厂响应电网要求,投运AGC系统,期间发现AGC系统受煤质变化等影响,调节品质无法满足电网技术要求。本文将对控制系统存在的问题进行分析,提出了基于模型预测控制技术的先进协调控制系统的改进方案。

1 原控制系统存在的问题

该厂2号机组在投运先进协调控制系统之前,实际AGC变负荷速率仅为1%e/minP左右(宁夏区域电网要求AGC变负荷速率不小于2%e/minP),大负荷变工况时主汽压力波动比较剧烈,偏差最大在1MPa左右,且稳定时间过长,主蒸汽温度和炉膛压力等关键参数波动也大,导致燃料系统和风烟系统反复调节,机组运行不稳定。通过综合分析,影响该厂2号机组AGC品质指标的主要原因有以下几方面:

(1)DEH阀门流量特性不准确,存在较大偏差,导致负荷跟不上突变;

(2)燃用煤种变化频繁,机组被控对象动态特性变差,常规PID系统很难对机组的大延时、大惯性和时变复杂的被控对象进行有效控制。

针对该厂2#机组主要由于煤质变化频繁、锅炉响应迟缓,惯性大导致的锅炉侧能量供给无法满足汽机侧能量需求,加剧汽机和锅炉两个互为耦合关系的系统的不匹配,影响到负荷响应及锅炉的稳定,导致AGC系统无法稳定、达标运行的现状,本文提出了以能量需求为核心、以模型预测控制为手段的先进协调控制策略,以能量需求消除煤质变化频繁的影响,以模型预测控制消除锅炉响应迟缓、惯性大带来的主汽压力剧烈波动。

2 基于模型预测控制的协调控制策略

先进协调控制策略采用直接能量平衡(DEB)方式下的炉跟随控制,能量平衡信号Ps×P1/Pt为锅炉指令,锅炉热量信号P1+dPb/dt为锅炉反馈,前馈增强燃烧,模型预测控制器CC替换原有的锅炉主控的PID控制器作为主控制器;DCS侧增加无扰切换逻辑和画面投切按钮、通讯监视点,控制策略如图1所示。

图1 先进协调控制策略

图中:NS—负荷设定值,AGC方式为AGC指令;LN—负荷升降速率;PS—压力设定值;PT—机前压力;P1—调节级压力;Pb—汽包压力;SP—能量需求;PV—锅炉反馈;CC—模型预测控制器;Co—控制器输出。

2.1 能量信号构建

SP:表示在不同运行工况下汽机的能量输入,即汽机对锅炉的能量要求。包括负荷设定和主蒸汽压力设定的增强燃烧所需的能量,以及锅炉指令所需的能量。

SP=??

PV:锅炉反馈的热量释放信号,代表了进入锅炉的燃料量和风量,间接表述了锅炉供应的能量。

PV=??

2.2 模型预测控制器

模型预测控制具有依据调节回路数学模型建立预测控制的特点,可以很好地解决调节系统延迟大、惯性大的问题[1],其原理图如图2所示。

图2 模型预测控制原理图

其中:F为一阶滤波器,Q为先进控制器,P为控制对象,PM为对象模型,r、u、y分别为给定输入、控制量和输出,ym为模型输出。

Q为先进控制器,是一种增量算法,以对象的阶跃响应离散系数为模型,从而避免了通常的传递函数或状态方程模型参数的辨识,又采用多步预估技术,能有效解决时延过程问题,又有在求取Q时无需考虑对预测误差的修正,即反馈校正,该环节通过反馈滤波器F来体现。

F是专门针对模型失配和扰动设置的,主要解决鲁棒稳定、鲁棒跟踪和鲁棒性能三个问题[2],采用一阶低通滤波器。

2.3 系统通讯

先进控制系统配置一台服务器,实现控制策略组态,并完成与DCS系统进行相关回路的数据采集与传输,采用OPC通讯协议。在该系统中,确定通讯的主要变量如表1所示。

表1 先进控制系统与DCS的通讯变量

在DCS侧增加无扰切换逻辑,画面设置投切按钮、通讯监视点,根据运行需要设置先进控制系统的投入和退出。

3 预测控制应用效果

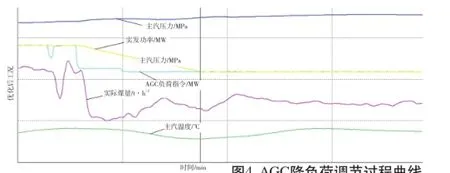

先进控制系统投运后,经过一段时间的现场调试,调节模型预测控制器部分参数,使控制效果达到最优后,正式投入运行,参与电网AGC调节。图3、图4分别为先进控制系统在AGC升负荷和降负荷阶段的调节过程曲线,由图3和图4所示,机组功率能够快速、准确响应AGC负荷指令,且机组参数(主汽压力、主汽温度)运行稳定。

图3 AGC升负荷调节过程曲线

图4 AGC降负荷调节过程曲线

表2 AGC负荷调节过程参数

调节过程参数如表2所示,AGC升负荷速率和降负荷速率分别为2.07%e/minP、2.03%e/minP,主汽压力波动在0.5MPa以内,主汽温度波动在6℃以内,达到电网相关规定的要求,并能保证机组安全稳定运行。

4 结语

该厂2号机组采用的基于模型预测控制的先进控制系统有效调高了机组的负荷响应能力,调高AGC功能品质指标,能够满足电网AGC功能要求,减小了关键参数的波动,提高了机组运行的稳定性及对煤种变化的自适应能力。

模型预测控制策略能有效克服机组运行时大延时、大惯性和煤种频繁变化的特性,该类型的先进控制系统对具有同类问题的机组具有借鉴意义。

[1] 雎刚, 韦红旗, 陈绍炳, 徐治皋. 单元机组负荷多变量模型预测控制[J]. 中国电机工程学报, 2002, (4): 144 - 148.

[2] 王国玉, 韩璞. 预测控制及其在热工过程控制中的应用[J]. 电站系统工程, 2002, (5): 53 - 56.

Improvement of Quality of Unit AGC Based on Model Predictive Control

According to the problems of low load fluctuation rate, unsatisfied load regulation accuracy, and instability of control system under coal type change in the 330MW power plant, this paper presents an advanced coordination control system based on model predictive control technique. The practical application shows that this system can improve the performance of AGC, reduce the critical parameter fluctuations, and improve the stability of unit operation and adaptive capacity when the coal type changes.

The advanced control system; Energy balance; Predictive controller

李健(1983-),男,工程师,硕士,现就职于国电科学技术研究院银川电力技术分院,从事发电厂热工控制系统试验研究工作。