基于工业4.0的智能电站控制技术

2015-01-16广东电网有限责任公司电力科学研究院陈世和张曦

广东电网有限责任公司电力科学研究院 陈世和,张曦

基于工业4.0的智能电站控制技术

广东电网有限责任公司电力科学研究院 陈世和,张曦

工业4.0是以智能制造为主导的第四次工业革命,该战略旨在通过信息通讯技术和物理信息系统(Cyber-Physical System)的结合,将制造业向智能化转型。本文论述了工业4.0框架下的智能电站控制技术,给出了智能电站的定义、特征和层次结构,并对智能电厂技术的内容及应用情况进行了分析和论述。随着智能控制、现场总线技术和计算机技术的不断发展,智能电站技术应用前景十分广阔。

工业4.0;数字化;现场总线;智能电站;智能控制

1 引言

在电力行业,近年来数字化电厂建设取得了长足的发展,德国西部的尼德豪森电厂是全球第一家数字化电厂,控制系统为西门子TXP-2000,除锅炉安全监控系统(FSSS)、汽轮机控制和保护系统(DEH、ETS)、重要的模拟量采用常规方案外,均采用了现场总线控制系统。德国诺伊拉特电厂1100MW的F机组和G机组,早期被称为尼德豪森二期工程,控制系统为西门子TXP-3000,与尼德豪森一期工程相比,不仅被控对象采用了Profibus-DP协议,仪表也全部采用了Profibus-PA协议,同时在常用电源系统还采用了IEC61850协议。近几年,国内已经有相当一部分燃煤电厂也在辅助车间系统采用了现场总线技术,如华能玉环电厂(2×1000MW)化学水处理、工业废水系统,广东河源电厂(2×600MW)净废水处理系统,华能巢湖电厂(2×600MW)化学水处理系统,华能九台电厂(2×600MW)水、煤、灰、全厂辅助车间系统,国华宁海电厂(2×1000MW)的脱硫系统等;同时也有一些电厂在主厂房机炉主系统上应用了现场总线技术,如河北三河电厂(2×350MW)的热网系统、天津北疆电厂(2×1000MW)的热网系统等,以及在2009年底投入运行的华能九台电厂(2×600MW)单元机组、华能金陵电厂(2×1000MW)单元机组,其中九台电厂约有30%的仪表控制系统采用了现场总线设备,金陵电厂约有50%的仪表控制系统采用了现场总线设备、中国神华胜利发电厂2×660MW机组和国电肇庆电厂2×330MW机组,有超过60%的仪表控制系统采用了现场总线设备。仪控系统中DCS系统采用现场总线技术,通过将智能仪表、执行机构、高低压智能保护装置及电磁阀等接入主 DCS,同时现场设备的管理信息、设备维修信息等通过现场总线进入DCS和上层SIS/MIS软件,从而实现了机组的优化操作及优化维修管理。基于数字化电厂技术的仪控系统,凭借其强大的现场总线支持功能和日益丰富的现场仪表及设备,将传统DCS 信息采集、诊断监控范围大大扩展,从而可以有效获取现场设备的设备管理和设备维修信息,为智能电厂的建设提供了有利条件。

为降低机组能耗,国内外公司基于数字化电厂的基础平台推出了自己的优化产品,如西门子公司推出的优化软件PROFI,美国ULTRAMAX公司开发的锅炉燃烧控制与过程优化软件ULTRAMAX, Pegasus公司的燃烧优化软件NeuSIGHT及艾默生公司的Smart Process,国内东南大学的协调和汽温优化平台INFIT,清华大学的燃烧优化软件OCP3等。但由于目前国内火电机组运行中普遍存在煤质多变,负荷多变、气候多变和煤价多变(以下简称“四变”)问题,国外的软件往往不能适应工况变化,应用效果并不理想。如何有效解决“四变”条件下机组的优化和控制问题,降低机组能耗,满足环保部门超净排放约束性要求,是目前亟待解决的问题。

本文论述了工业4.0框架下的智能电站控制技术,给出了智能电站的定义、特征和层次结构,对智能电站技术的内容及应用情况进行了分析和论述。随着智能控制、现场总线技术和计算机技术的不断发展,智能电站技术应用前景十分广阔。

2 基于工业4.0的智能电站架构分析

2.1 工业4.0技术

为了在新一轮工业革命中占领先机,在德国工程院、弗劳恩霍夫协会、西门子公司等德国学术界和产业的建议推动下,“工业4.0” 项目在2013年4月的汉诺威工业博览会上被正式推出。这一研究项目是德国政府《高技术战略2020》确定的十大未来项目之一,旨在支持工业领域新一代革命性技术的研发与创新,它描绘了制造业的未来愿景,提出继蒸汽机的应用、规模化生产和电子信息技术等三次工业革命后,人类将迎来以物理信息融合系统(CPS)为基础,以生产高度数字化、网络化、机器自组织为标志的第四次工业革命。“工业4.0”项目主要分为三大主题:

一是“智能工厂”,重点研究智能化生产系统及过程,以及网络化分布式生产设施的实现;

二是“智能生产”,主要涉及整个企业的生产物流管理、人机互动以及3D技术在工业生产过程中的应用等。该计划将特别注重吸引中小企业参与,力图使中小企业成为新一代智能化生产技术的使用者和受益者,同时也成为先进工业生产技术的创造者和供应者;

三是“智能物流”,主要通过互联网、物联网、物流网,整合物流资源,充分发挥现有物流资源供应方的效率,而需求方则能够快速获得服务匹配,得到物流支持。

2015年5月,国务院发布了《中国制造2025》,是我国实施制造强国战略第一个十年的行动纲领,规划提出了中国制造强国建设三个十年的“三步走”战略,其是“工业4.0”符合中国实际的增强版规划。

2.2 基于工业4.0的智能电站控制技术

2.2.1 智能电站基本概念

智能电站(Smart Power Plant, SPP)或称为智能电厂,是指以物理信息系统(CPS)为基础,将智能控制技术、现场总线控制技术、现代先进传感测量技术、信息技术高度集成而形成的,具有智能化、信息化、一体化、经济、环保特征的新型电厂,如图1所示。智能化不完全等同于数字化,数字化是电厂智能化的一部分,是智能化的基础,而智能化是数字化的进一步发展和提升。

图1 智能电站的基本概念

2.2.2 智能电站的特征

(1)智能化

火电厂自动控制大多采用传统控制方式,对于那些非线性、时变性和具有大纯滞后的多入多出(multiple input-multiple output,MIMO)热工对象(如汽温和燃烧等系统),存在着很大的局限性。多年来,人们一直在寻求新的方法来解决这些由传统控制理论所无法彻底解决的难题,而智能控制技术的发展为问题的解决提供了有利条件。

智能电站发展的重要标志就是将智能控制理论如模糊控制、神经网络控制、专家控制系统、遗传算法等智能控制方法广泛应用于火电厂自动控制,主动超前适应电网对负荷控制的要求;同时通过对机组的高精度控制,使机组能够运行在参数边界条件附近,从而达到节能降耗的目的。

(2)系统性

智能电站应具有系统性的特征,即将发电机组、电厂及电网作为整体进行考虑和分析。从火力发电厂自动化现状看出,现有的控制系统和电厂信息系统不能满足今后管理和控制的需要,必须全厂和全网统筹考虑,以实现智能电厂为目的,构建新型一体化信息控制平台,实现电厂电气、热力系统及和电网的信息共享和数据流的双向沟通。

火力发电厂一体化控制的实现,将从根本上解决现在独立控制岛的弊端,实现全厂、全网统一和协调控制,为智能电站建设奠定基础,将对电厂提高生产管理水平和降低运营费用提供统一的基础数据和电网运行的安全稳定性。全厂和全网控制一体化后,所有数据从一处取得,不重复取数,保证了数据的唯一性,也减少了重复数据的传输。由于控制系统信息在网上有序传输,可以根据生产和管理要求,实现电厂内部及和电网的数据共享。一体化控制可以更方便地收集设备信息,为设备的状态检修和故障诊断提供基础,从而提高设备可知和可控性,持续提高火力发电厂可靠性。

(3)信息化

智能电站应具有信息化的特征。火电厂信息化包含2层含义,即火电厂生产过程监控和企业管理需要的所有必要信息均应无重复地得以采集和通过数字网络共享,信息的采集、处理和反馈应最大限度自动化,减少繁重的人工信息采集、处理和反馈的工作量;同时,采集和存储的海量信息必须经过智能化数据挖掘技术,使信息浓缩并进行统计分析,为电厂管理提供决策支持。

火电厂数字化、网络化是火电厂智能化和信息化的基础,电厂数字化是个手段,目的是为了信息化,而且信息化总是同数字化同步进行的。火电厂数字化的广度和深度直接影响火电厂的智能化和信息化水平。

(4)经济性

智能电站应具有运行经济性、环保电厂的特征,可以实现电厂的节能减排。在电力企业,无论是其生产效率的提高还是节能减排目标的实现,都和电厂的信息化和自动化水平密切相关,所有的设备控制都离不开自动化。智能控制技术和现场总线技术的发展及在电厂的应用实现了过程控制中的实时监测、控制和优化运行,提高了机组运行效率。

实时/历史数据库能实时采集并存储电厂DCS、其他专用控制系统和辅助系统等的实时和历史数据,建立全厂信息共享数据平台,并基于数据库平台实现全厂生产过程的实时监测、经济指标计算与分析等高级应用功能,可以为电厂经济运行和节能降耗提供分析与安全性评估服务,使电厂在低碳经济发展中发挥更大的作用。

2.3 基于工业4.0的智能电站结构

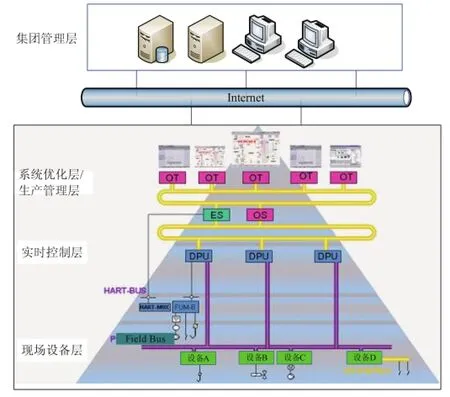

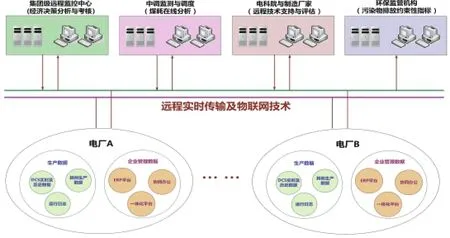

工业4.0框架下的智能电站结构如图2和图3所示,基于物理信息系统的智能电站通过物联网和服务互联网与上下游相联,并已经成为物联网和服务网的一部分。

图2 智能电站和上下游系统之间的关系

图3 基于工业4.0技术的智能电站结构

图4 智能电站的层次结构

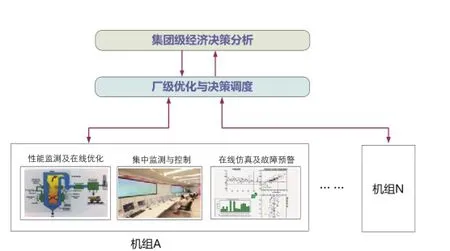

在现代化电厂中,在满足调度负荷要求的前提下,利用工业4.0技术和先进控制及优化技术降低机组煤耗、减少污染物排放,对建设可持续发展社会具有重要意义。智能电站分为现场设备层、实时控制层、系统优化层/生产管理层、电网/集团管理层四层,其结构如图4所示。

(1)现场设备层

采用FCS数字化仪表或装置,直接采集发电主辅设备状态数据和工艺系统上的数据,在生产设备层直接数字化,并且采用先进的煤质测量技术、炉膛温度测量技术、烟气成分及飞灰含碳量测量技术进行相关指标的精确测量,为实时控制层先进控制及优化策略的实施奠定基础。

(2)实时控制层

该层是指生产过程的数据采集和直接控制,包括单元机组DCS、DEH、SCADA、辅机、水处理、输煤、除灰(渣、尘)等辅助设备的控制系统。目前技术的发展方向是以现场总线为代表的先进智能控制系统以及DCS系统机、炉、电的一体化。该层属于生产范畴,直接与生产设备关联,主要提供设备的运行实时信息,属于生产基础数据提供层,是其他三层的基础。在该层中,通过各种智能控制算法的应用,实现主动超前适应电网对负荷控制的要求,并且通过提高控制精度,使机组参数运行在临界点附近,从而提高机组效率,达到节能降耗的目的。

(3)系统优化/生产管理层

系统优化层基于厂级监控系统(SIS)和煤质在线监测、智能化煤场、优化燃烧、故障诊断等各种机组性能优化的高级应用软件,完成厂级生产过程的监控,结合管理层的信息,对控制系统和机组性能进行整体优化和分析,为过程控制层提供操作指导,该层是管理和控制之间联系的桥梁。该层对实时控制层提供的生产基础数据进行实时采集,然后对采集到的数据通过数据挖掘技术进行智能统计分析统计、显示和保存,结合生产管理层和决策层所下达的控制信息,反馈到实时控制层,控制生产,同时为生产管理层和决策层提供所需的分析、统计信息。

该层还体现为电厂资源计划系统(ERP),以安全、经济运行管理为重点,以设备检修为基础,以完成发电量为目标,以企业资产管理为主线(包括实时数据、技术监督、设备可靠性管理、质量、环境、安全职业卫生三标一体化等)来优化电厂的机组性能指标,整合生产计划和策略,为协调发电企业的高效运转提供信息,实现全厂的安全、高效、经济运行,优化电厂的生产计划和策略,协调各个部门的运转,实现全厂的安全、高效、经济运行。该层从经营决策层获取经营指标信息来制定相关的生产计划,并加以实施, 同时为系统优化层提供控制指导信息,该层是智能化电厂管理的基石。

(4)电网/集团管理层

智能电厂为一体化结构,电网/集团管理层是智能电站四层结构的最上层,该层主要体现为监视、考核和管理。该层以综合计划管理为主线、以监视和考核为核心,从而满足集团级及电网、电监会等机构管理和调度要求,确保电厂的运营规范化、科学化和效益最大化;通过提供竞争上网电价报价和辅助决策功能,利用先进的数据仓库和数据挖掘技术能自动地进行挖掘分析工作,剖析任意层面数据的内在联系,最终确定发电企业在电力市场竞争中的发展趋势和规律,实现对实时生产成本的核算,是智能电厂的决策枢纽。

3 智能电站控制新技术

3.1 先进测量技术

3.1.1 煤质在线测量技术

(1)脉冲中子源煤质在线分析技术

同位素中子源分为两种,一种是放射性同位素产生的α粒子或γ光子轰击靶核产生中子,另一种是重元素核自发裂变产生中子。用同位素中子源放出的中子轰击燃煤,中子在经过碰撞慢化后变成热中子,被燃煤中的原子俘获,该原子因为俘获一个热中子而变为处于激发态的复核,然后复核放出一个或几个γ光子,释放激发能而回到基态,这就是(n,γ)俘获反应。不同元素的原子俘获中子产生的γ射线的能量不同,每种元素都有自己固定能量的γ射线,称为该种元素的特征γ射线。特征γ射线的强度携带了相对应的元素的量的信息,强度越高,元素的量越大。只要分析不同能量的γ射线的强度,就可以实现对燃煤中除C、O以外的H、N、S、Al、Si、Fe、Ca、Ti等元素含量的在线检测,从而实现灰分、挥发分、热值等工业指标的在线测量。

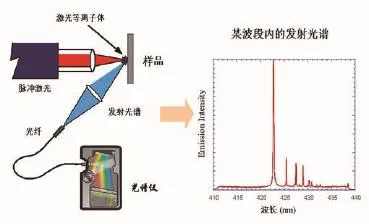

(2)基于LIBS的煤质在线分析技术

激光诱导击穿光谱技术(Laser-Induced Breakdown Spectroscopy,简称LIBS)是一种典型的原子发射光谱分析技术,利用脉冲激光烧蚀煤样,使其局部电离,形成等离子体,其烧蚀物质产生的等离子体在膨胀和冷却过程中会发出特定频率的光谱信息,包含了被测物质组成成分的种类和含量信息。通过处理这些光谱信息,得到各检测量的定量分析模型,从而实现相关组分的定性和定量分析,其基本原理如图5所示。

图5 LIBS基本原理

(3)同位素中子源煤质分析技术

脉冲式的D-T中子源,也叫加速器中子源,产生中子的器件称为中子发生器。它是利用加速器加速氚核粒子流,并让其与氚核发生T(D,n)He反应放出中子。用14MeV的中子轰击燃煤,一部分中子在经过碰撞慢化后变成热中子,被燃煤中不同元素的原子俘获,发生(n,γ)俘获反应,产生不同能量的特征γ射线,特征射线的强度携带了该元素的量的信息。另一部分中子由于能量大,仍然是快中子,可以直接与燃煤中的元素原子(如C、O)发生非弹性散射 (n,n'',γ),产生一定能量的γ射线,这部分射线的强度也携带了元素含量的信息。用非弹性散射可以测量到俘获反应无法测量到的C、O元素的含量信息,因此将热中子俘获反应和快中子非弹散射反应结合起来,就能实现对煤质全元素成分的分析。

3.1.2 炉膛温度场测量技术

(1)CCD三维可视化技术

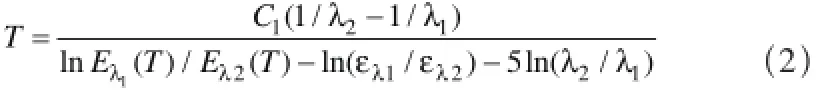

该方法的温度测量基于Plank辐射定律,在煤粉燃烧火焰辐射的波长范围400~750nm及温度范围3000K以下,Plank辐射定律可由Wien辐射定律取代:

式中,Eλ(T)为火焰辐射能,ε(λ,T)为辐射率,λ为波长,C1、C2为常数。如果在两个波长λ1和λ2下同时测量到同一点发出的单色辐射能Eλ1(T)和Eλ2(T),则根据两者的比值即可计算出该点的温度:

一个典型的彩色CCD(Charge Coupled Devices,电荷藕合器件)摄像机测温系统中,火焰的图像通过摄像机和图像卡后,以数字的形式储存在计算机内。彩色CCD的任务是把入射光分解为波长分别为700nm、546.1nm、435.8nm的红、绿、蓝三基色,因而火焰图像在计算机内实际上是三色图像,利用其中的两个颜色的图像,根据上述比色法测温原理,就可以进行温度场计算[1]。

(2)超声波测量技术

声波在气体混合物内的传播速度是绝对温度的第一函数,在较小的程度上气体组分也是其函数。在大多数应用条件下,气体的组分和它们的相对含量是已知的,而且在很小范围内变化,因此沿声波从声源到接受器路线上的平均温度可以先测量声波的“飞行时间”(即从声源到声接受器所需的时间),然后根据已知的该两点之间的距离,算出烟气的温度。

3.1.3 烟气测量技术

(1)智能烟气在线分析仪

火电厂烟气排放是主要的大气污染源,为此通常是在火电厂烟气通道或者烟囱处安装在线烟气分析仪进行排放测量,记录烟气排放污染物浓度及污染物总量,并通过与环保监控网联网对采集的数据进行传输、存储、分析和处理,作为火电厂烟气排放污染物减排的依据。

不同的烟气分析仪采用不同的测量原理,常用NOX烟气在线测量的工作原理是利用化学发光法进行测量。当样气进入分析仪器并通过1个被加热的碳床时,其中的NO2被转化为NO,而样气中原有的NO不会有任何改变。然后NO被来自仪器外的O2氧化成NO2,在氧化过程中约10%的NO2分子呈激发态并释放出能量变成基态,该放出的能量被1 个光电倍增管捕集到,转化为DC 信号,用数值输出。SO2分析仪的工作原理是利用1个提供30Hz光的UV光源来分别照射进入反应池前后的样气,有4个检测器用来检测能量的改变, 其检测结果可得出样气中SO2的浓度。

(2)基于信息融合的软测量技术

在实际电厂应用中很多传感器(如飞灰含碳量和烟气含氧量)测量误差大,故障率高,校验、维护困难,测量结果存在漂移,长期稳定性差。如在现场应用中,由于氧量计存在误差,影响锅炉风煤配比准确性,降低锅炉效率。因此,在实际中往往采用氧量软测量技术进行实时控制和对氧量计测量结果进行校正。通常采用燃烧机理分析以及统计分析方法,通过融合风量、煤量、煤质等的测量信息,采用多传感器数据融合方法,并加以煤质校正等处理,得到一个完整的氧量虚拟测量模型,从而提高系统的安全性和可靠性。基于数据融合的氧量虚拟测量模型的结构如图6所示。

图6 基于多源数据融合的氧量虚拟测量模型

(3)基于LIBS的烟气测量技术

激光诱导击穿光谱技术利用脉冲激光烧蚀煤样,使其局部电离,形成等离子体,其烧蚀物质产生的等离子体在膨胀和冷却过程中会发出特定频率的光谱信息,包含了被测物质组成成分的种类和含量信息,其测量原理同基于LIBS的煤质在线分析技术相似,在此不再赘述。

3.1.4 其他先进测量技术

除上述先进测量技术外,智能头盔、流媒体技术、自动巡检技术、3D重现技术都将在电厂有广泛的应用。通过智能头盔可以将现场实时图像和监测数据接入物联网,并在机组3D模型上重现;通过自动巡检技术可以节省大量的人力成本,提高巡检效率,如图7所示。

图7 智能电站的其他先进测量技术

3.2 在线仿真及先进控制技术

利用电厂在线监测数据,通过在线仿真技术可以实现基于实时运行数据的先进控制策略仿真、历史重现、故障分析及诊断、参数预报等。通过在线仿真平台可以获得机组某个历史时刻的初始工况,为机组状态分析提供起始点,实现控制过程的高精度重现,并与现有过程进行比较,从而获得最优控制曲线,在线仿真的结构原理如图8所示。

图8 在线仿真技术结构原理图

先进过程控制是比常规控制的控制效果更好的控制策略的统称,是提高过程控制质量、解决复杂过程控制问题的理论和技术。它已经成为目前过程控制应用最成功的控制方法,先进控制内容丰富、涵盖面广, 包括预测控制、自适应控制、鲁棒控制、专家控制、神经网络控制、模糊控制等。传统的自动控制是建立在精确的数学模型基础上的,而先进控制的研究对象的模型可以未知,模型的结构和参数可以在很大的范围内变动,比如工业过程中某些干扰的无法预测,致使无法建立其模型,但先进控制可以解决这类传统控制无法解决的问题。

电厂机组的主要输入变量是锅炉给水、燃料量及风量,主要输出变量包括汽包水位(亚临界机组)、中间点温度(超(超)临界机组)、主蒸汽温度及压力、烟气氧量和机组负荷等。鉴于锅炉本身的复杂性,对锅炉实施控制时存在以下几个难点:(1)系统存在严重耦合,例如燃料量的变化不仅影响蒸汽压力和汽包水位,还会影响过热蒸汽温度和烟气氧量等;(2)存在不确定时滞,如燃料量的变化对蒸汽温度、压力、汽包水位等的影响有不同的滞后,减温水量的变化对过热器出口蒸汽温度的影响有较大的滞后,这些时滞的大小还随着负荷状况的改变而改变。结合锅炉的多输入多输出动态特性,并兼顾输入输出的约束条件,利用先进控制方法,将使控制系统的输出波动变小,由此将设定点移至操作约束的边界条件附近,从而实现锅炉热效率的增加及能耗物耗的减少,如图9所示。

图9 先进控制技术的优势

3.3 在线优化技术

(1)厂级优化调度技术

全厂负荷优化控制系统根据电网调度的全厂负荷指令调节全厂负荷,使全厂的负荷及时满足电网要求,保证机组运行在允许的负荷范围内和安全的工况下,合理地调配各台机组的负荷调节任务,降低机组的负荷调节频度,提高机组的稳定性,延长主、辅机组设备的寿命。经济分配各台机组的负荷,降低全厂的供电煤耗。它是建立在电网能量管理系统(EMS)和发电机组控制系统之间的协调控制系统,是现代电网控制的一种先进技术手段和大型火力发电厂的一项重要功能,通常我们称之为厂级AGC功能。全厂负荷优化控制系统作为衔接电网负荷指令与机组负荷控制的中间枢纽系统,既能满足电网安全、优质、经济运行需要,又能提高发电厂高效、节能、协调运行水平,必将成为当前乃至今后一段时间技术创新的一个新课题。厂级AGC负荷控制系统层次如图10所示。

(2)燃烧在线优化技术

电站锅炉燃烧是个复杂的物理化学过程,原理示意图如图11所示,其涉及到燃烧学、流体力学、热力学、传热传质学等学科领域。锅炉燃烧优化以提高锅炉燃烧安全性和经济性为目标,随着人工智能技术的进一步引入和发展,锅炉燃烧优化进入了新的快速发展时期。通过先进建模、优化和控制技术的应用,提高锅炉运行效率,降低NOx排放,是火电机组实现节能减排的有效手段。

图10 厂级AGC负荷控制系统层次示意图

图11 锅炉燃烧在线优化原理示意图

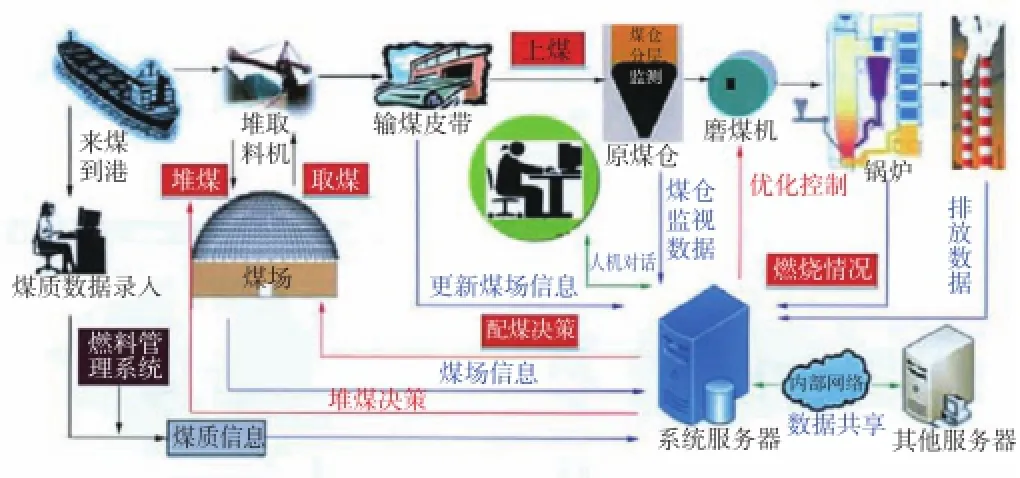

(3)数字化煤场技术

燃料通常在火力发电企业占70%以上的经营成本,煤场的管理、分类堆放就显得尤为重要,如何提高煤场空间的合理使用也成为提高煤场管理中的重要环节。采用现代计算机信息技术实施数字化煤场管理系统对煤场进行数字化管理,可以解决以上提到的各种问题,得到清晰明确的煤场存煤情况信息,包括位置、煤质、堆放时间、现存量等所有信息。为锅炉配煤掺烧优化提供良好的基础数据信息基础,其系统结构如图12所示。

图12 数字化煤场及配煤优化系统结构图

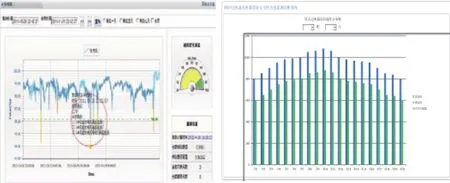

3.4 海量数据挖掘与故障预警技术

通过远程数据传输技术,将各电厂海量实时运行数据传送至集团级数据监控中心或电科院技术支持中心。利用数据挖掘(Data Mining)技术从大量数据中获取有效的潜在有用信息,并可以对运行设备进行早期故障预警与诊断。远程实时传输与物联网技术如图13所示。

图13 远程实时传输与物联网技术

基于数据仓库的智能统计分析及决策支持系统如图14所示,通过决策分析工具对决策主题进行分析、挖掘,从大量数据或选定样本中寻找预测性信息、发现变量之间的关联、共性和差异性,实现量本利正反预测、预算编制、库存决策、销售或库存异动、财务状况、供应商、客户、生产经营状况以及各种指标的结构、趋势、相关性、离散度等分析,并建立预警机制。管理与分析人员可以利用复杂的查询能力、数据对比、数据抽取和报表进行探测式数据分析。用户可以通过系统从多种角度对从原始数据中转化出来的、能够真正为用户所理解的、并真实反映企业维度特性的信息迸行快速、一致、交互地存取。选择相关数据后,通过切片、切块、上钻、下钻、旋转等操作,可以在不同的粒度上对数据进行分析尝试,得到不同形式的知识和结果,从而获得对数据的了解。决策者可以通过系统按一定的规则对数据库中已有的数据进行信息开采、挖掘和分析,从中识别和抽取隐含的模式和知识,并利用它们为决策者提供决策依据。系统根据业务主题和数据模型,从纷繁复杂的海量数据中找出其规律,进行关联、聚类、分类、预测等方面的分析。

图14 基于数据仓库的智能数据挖掘和分析

4 智能电站发展展望

4.1 工业4.0框架下的智能电站实现

随着工业4.0技术和智能控制、现场总线技术的不断发展,智能电站的应用前景非常广阔,是未来电厂发展的方向和趋势。基于工业4.0的智能电站从源头开始进行控制与管理,通过采用入场煤煤质成分在线检测装置、优化配煤系统以及煤场智能调度管理系统,将传统的煤场转变成数字化煤场、将被动供煤转变成主动供煤、将以“设计煤种”为目标的采购方式转变成以“成本最低”为目标的采购方式,实现燃料采购成本最小化。通过厂级优化调度系统分配得到的机组优化目标值,通过燃烧优化、APS全程优化、滑压优化、冷端优化等方法实现电厂的节能减排。智能电站具体实现方式如图15所示。

图15 智能电站具体实现方式

智能电站将信息技术贯穿于整体管理流程,可为管理者及时提供丰富的数据和统计分析结果,把握整个电厂生命周期,并能为企业的决策提供依据;智能电厂建设还可以推动企业在知识管理、企业经营和电子商务等诸多方面的提高,提高企业的管理水平,从而提高企业的核心竞争力,推动企业的发展。在未来的智能电站,不仅有机组运行的集中监测与控制,还包括性能监测与在线优化及在线仿真及故障预警单元。性能监测与在线优化单元实时对机组进行在线闭环优化,在线仿真与故障预警单元针对不同设备提供秒级及分钟级的状态预测及故障预警,确保机组的运行安全与经济性。智能电站运行及决策层次机构如图16所示。

4.2 智能电站控制技术应用

(1)基于LIBS技术的煤质在线分析系统应用

广东电科院在完成LIBS在煤质特性分析可行性研究基础上,开发了具有自主知识产权的入炉煤煤质实时监测系统,获得包括热值、灰分、挥发分、水分、C、H和S等在内的煤质特性关键指标。该实时监测系统的煤质分析结果可以直接反馈到锅炉燃烧的运行控制中心,指导锅炉燃烧优化运行。目前该设备样机已准备在粤电惠来电厂2号机组进行应用和实施。煤质在线分析系统实验台架和分析软件如图17所示。

图16 智能电站运行及决策层次机构

图17 煤质在线分析系统实验台架和分析软件

(2)基于预测控制的锅炉燃烧优化

如前所述,电站锅炉燃烧优化对于降低机组煤耗、减少污染物排放具有重要意义。广东电科院采用基于先进控制的燃烧、协调和汽温优化思路和方法,利用模型预测控制实现对燃烧等复杂过程进行优化;采用基于火焰图像和脉动频率分析的方法对煤质进行在线辨识,并将辨识结果用于燃烧闭环优化控制,研究成果在三水恒益电厂进行了部分应用和实施,取得了较好的效果。

图18 煤质在线辨识硬件平台

图19 协调控制系统闭环模型辨识

图20 基于MPC的协调控制投运效果

(3)远程监测分析与故障预警

发电机组单机容量的日益增大,对大型发电机组的可用率、运行效率、安全性、可靠性与经济性提出了更高的要求。由于大型发电机组频繁参与调峰,使得故障几率增大,严重影响了发电设备的可用率和电网的稳定性。广东电科院建立了电源侧远程监测中心,并开发了高级应用平台,可以对接入的电厂实时数据进行深入挖掘分析和故障预警及诊断,从而为电网的安全稳定运行提供技术支持和保障。

图21 远程监测与诊断中心

图22 状态监测与故障预警

5 结语

本文对工业4.0框架下的智能电站的发展现状及将来的发展方向进行了系统阐述,给出了智能电站的定义、特征和层次结构,对智能电厂技术的内容及应用情况进行了分析和论述,并对智能电站的发展进行了展望。未来智能电站的特点是:(1)适应性强。能够快速适应煤质、负荷、环境、燃料价格的变化。(2)绿色环保。机组为低NOx,低SO2,低粉尘排放机组,能够满足国家超洁净排放要求。(3)安全性高。机组能够长期安全稳定运行,满足高可靠性要求。(4)经济性好。机组满足低物流成本、低维护成本和低煤耗要求,具有良好的运行经济性。

[1] 曾庭华, 马斌. 锅炉炉膛温度场测量技术[J]. 广东电力, 1999, 12(1):48 - 50.

[2] C特哈斯, J M 默赫麦. 电感耦合等离子体光谱分析[M]. 万家亮, 唐咏秋,译. 北京: 科学出版社, 1989.

[3] 陈新坤,魏振澄,杨增田等.原子发射光谱分析原理[M].天津:天津科学技术出版社, 1991.

[4] 辛朝军, 金星, 崔村燕等. 激光等离子体温度测量方法设计[J]. 光学与光电技术, 2009, 7 (6) : 69 - 72.

[5] 章素华. 构建中国数字化电厂的思考[J]. 华电技术, 2008, 30 (7) :32 - 36.

[6] 张丽香. 智能控制的发展前景及在电厂中的应用[J]. 电力学报, 2002, 17 (4) : 247 - 250.

[7] 弓岱伟, 孙德敏, 郝卫东, 胡志宏. 基于多模型切换阶梯式广义预测控制的电站锅炉主汽温控制[J]. 中国科学技术大学学报, 2007, 37 (12) : 1488 - 1493.

[8] 孙建平, 梅华, 杨振勇. 应用模糊预测控制实现主汽温控制[J]. 华北电力大学学报, 2003, 30 (2) : 49 - 53.

[9] 栗少萍, 郭放. 模糊神经元反馈网络在电厂串级汽温控制中的应用[J]. 电气传动和控制, 2006, 28 (2) : 11 - 13.

[10] 房方, 刘吉臻, 谭文. 火电单元机组协调控制系统的多变量IMC-PID设计[J]. 动力工程, 2004, 24 (3) : 360 - 365.

[11] 张晓辉. 锅炉汽水子系统专家控制系统[J]. 计算机自动测量与控制, 2001, 9 (5) : 17 - 18.

[12] 袁吉也, 窦春霞. 锅炉给水系统聚类自适应模糊控制器的设计[J]. 电气传动, 2007, 37(4) : 44 - 47.

[13] 孙巧玲, 沈炯, 李益国. 基于遗传算法的燃煤电站锅炉整体燃烧优化方法研究[J]. 热能动力工程, 2004, 19 (1) : 85 - 88.

[14] 周吴, 茅建波, 池作和等. 燃煤锅炉低氮氧化燃烧特性的神经网络预报[J]. 环境科学, 2002, 23 (3) : 18 - 22.

Control Technology of Smart Power Plant Based on Industry 4.0

Industry 4.0 is the fourth industrial revolution based on intelligent manufacturing. The strategy aims to take full advantage of information technology and physical information systems (Cyber-Physical System) to transfer the manufacture into intelligent. The Smart power plant (SPP) technology based on Industry 4.0 is discussed in this paper. Development situation and orientation of SPP is analyzed. The definition, characteristic and hierarchy of intelligent control are given. Application of intelligent power plant is analyzed. With the development of intelligent control, field bus and computer technology, the application prospect of SPP is bright and sunny.

Industry 4.0; Digitization; field bus; Smart power station; Intelligent control

陈世和(1965-),男,广东阳春人,教授级高工,清华大学工学硕士,现任广东电网有限责任公司电力科学研究院热工所所长,长期从事电厂生产过程自动化控制系统开发研究和技术管理工作。