59.5%硫酸溶液对丝光棉化学降解程度的影响

2015-01-15周兆懿黄兴阳

李 莹,周兆懿,黄兴阳

(上海市质量监督检验技术研究院纤维检验所,上海 200040)

59.5%硫酸溶液对丝光棉化学降解程度的影响

李 莹,周兆懿,黄兴阳

(上海市质量监督检验技术研究院纤维检验所,上海 200040)

参照AATCC-20A-2012中的试验方法,通过控制反应时间、反应温度及浴比等条件,研究了丝光棉在59.5%硫酸溶液中的降解程度。以丝光棉修正系数为衡量指标,实验结果表明,在化学降解过程中,反应温度对修正系数的影响程度最大,反应时间、浴比、振荡频率影响较小。

丝光棉;硫酸;修正系数;测试化学降解

丝光处理不仅可以提高面料的光泽度,也能增加织物的吸附性能,提高织物的缩水率、尺寸稳定性和平整度。为保证织物良好的染色性能及饱满的光泽度[1-3],市场上大量的衬衫及轻薄面料大多进行丝光处理。由于再生纤维素纤维与棉纤维的分子结构几乎相同[4],59.5%硫酸溶液在溶解再生纤维素纤维时难免会对棉纤维造成影响,尤其是经过丝光处理的棉纤维,其物理化学性质都会发生明显的变化[5-6]。

虽然现有的AATCC-20A-2012[7]标准在适用范围中声明计算公式中对于未加工棉纤维a=1.062,漂白后的棉纤维a=1.046,但未对丝光棉纤维进行说明,且丝光程度不同,棉纤维损伤不同。在实际检测中遇到丝光棉/再生纤维素纤维混纺织物,虽然可参照FZ/T 01101-2008[8]标准,采用显微镜物理定量方法测试,但操作不便,检测效率相对较低。为此,本文通过控制不同的反应条件,以丝光棉修正系数d为评判依据,找出化学定量时丝光棉在59.5%硫酸溶液中损伤的主要影响因素,为实际检测工作提供参数依据。

1 试验部分

1.1 材料和仪器

材料:32dtex纯棉纱线(上海高士线业有限公司);32dtex不同丝光度纯棉纱线(自制)。

试剂:浓硫酸,烧碱,氨水,氢氧化钡,盐酸,醋酸,纯碱,元明粉(均为分析纯,国药集团化学试剂有限公司)。

仪器:VEGA 3XMU型真空扫描电子显微镜(捷克TESCAN公司);DKZ-2型电热恒温振荡水槽(上海福玛实验设备有限公司);Satorius BSA2245-CW分析天平(德国赛多利斯集团);Rigaku D/max-2550型X射线衍射仪(日本理学公司)。

1.2 丝光棉纤维的制备

配制浓度为150~300g/L的氢氧化钠溶液,将不同浓度烧碱液分别倒入丝光槽内,将未丝光纱线试样绷紧在丝光架上,投入碱槽中,处理5min,取出丝光架,在施加张力的条件下用80~90℃热水洗,清洗5次,然后从丝光架上取下纱线,冷水洗,洗净后,用5g/L的H2SO4溶液中和,再用冷水洗至中性为止,最后在105℃下烘干。

1.3 丝光棉和丝光再生纤维微观形貌测试

采用VEGA 3XMU型真空扫描电子显微镜,电子束强度为5kV,物距设为20mm,对棉纤维丝光前后的纵向及横截面形貌进行观察。

1.4 丝光棉纤维晶形结构测试

通过Rigaku D/max-2550型X射线衍射仪(Cu Kα),对丝光前后棉纤维的晶形结构进行X射线衍射能谱分析,入射波长λ=1.5406Å,管压40kV,管流200mA,步速4°/min。

1.5 修正系数计算

参照AATCC-20A-2005中的溶解方法,以一定浴比将不同丝光程度棉纤维试样投入已预热的59.5%硫酸溶液中,盖紧瓶塞,将锥形瓶置于一定温度下的恒温振荡水槽,以100次/min的频率振荡反应一定时间,然后按照标准清洗、烘干剩余纤维,并计算修正系数d值。丝光棉纤维经59.5%硫酸溶液降解后的质量修正系数d值的计算方法为:

式中 m0——降解前丝光棉纤维净干质量(g);m1——降解后丝光棉纤维净干质量(g)。

2 结果与讨论

2.1 丝光棉的微观形貌

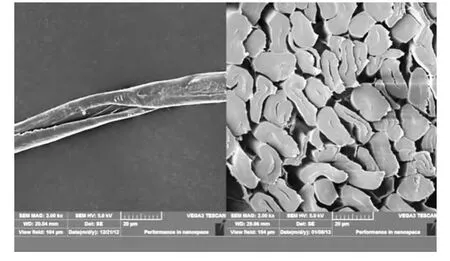

将丝光棉纱线、丝光再生纤维用扫描电镜进行横向、纵向形态观察,并与未丝光形态进行比较,结果如图1及图2所示。

图1未丝光棉纤维的纵向与横截面

图2 丝光棉纤维的纵向与横截面

比较图1和图2可知,未经丝光的棉纤维纵向具有天然扭曲,横截面呈腰圆形,有明显的中腔结构(见图2),而丝光后,棉纤维在浓碱液中发生了剧烈的溶胀,棉纤维直径增大变圆,横截面由腰子形变为椭圆形,甚至圆形,胞腔收缩为一点;且纵向的天然扭曲减小甚至消失,使得纤维表面的皱纹消失,变成十分光滑的圆柱体。

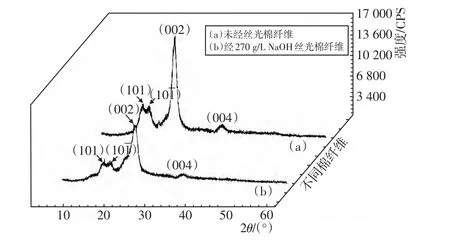

2.2 丝光棉纤维的晶型结构

天然棉纤维属于纤维素I型,为单斜晶体[9],晶胞参数a=0.834nm;b=1.04nm;c=0.789nm;β=83.2°。图3为用270g/L氢氧化钠溶液丝光前后棉纤维的X射线衍射谱图,谱图中2θ=22°附近出现了棉纤维中微晶(002)晶面衍射的极大峰值。与未丝光棉纤维谱图相比,丝光棉的衍射谱图并未发生明显的位移与峰型变化,说明丝光棉的晶型结构没有发生变化。然而丝光后,棉纤维(002)晶面处的峰强明显减弱,同时峰型钝化,这是因为氢氧化钠渗入棉纤维破坏了纤维内部的氢键结构,降低了纤维素纤维晶型结构的有序性,增加了其中的结构缺陷,使得无定型区增加,结晶区减少,这一现象可从丝光前后棉纤维结晶度的变化趋势上得到印证。丝光前,棉纤维的结晶度为64.58%,丝光后,棉纤维的结晶度下降至49.45%。

图3 丝光前后棉纤维的XRD谱图

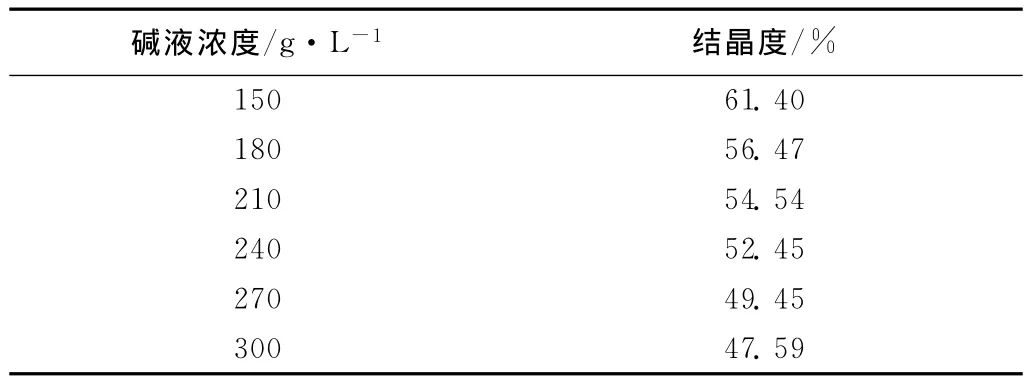

虽然丝光整理对棉纤维的晶形结构没有影响,但是丝光时碱浓度不同,丝光后棉纤维的结晶度也不一样,表1列举了150~300g/L氢氧化钠溶液丝光后,棉纤维结晶度的变化值。

表1不同碱溶液丝光后棉纤维的结晶度

由表1可知,随着碱浓度的提高,丝光棉的结晶度呈下降趋势,当碱浓度为270g/L时,降至最低为49.45%,继续增大碱液的浓度,丝光后棉纤维结晶度不再大幅下降,这是由于过高浓度的碱液,黏度增大,一方面渗透性降低,不易渗入纤维内部破坏氢键,另一方面高浓度的碱液易造成纤维表面迅速失水,发生皱缩,纤维表面变坚实,阻碍碱液渗透。硫酸法定量分析棉/再生纤维素纤维的机理是硫酸将聚合度、结晶度低的再生纤维溶解掉,剩余聚合度、结晶度高的棉纤维,丝光处理使得棉纤维的结晶度降低,在硫酸溶液中损伤程度增大,这是导致棉纤维修正值增大的主要原因。

2.3 棉纤维丝光程度的评价

棉纤维在硫酸溶液中的损伤程度与丝光度存在一定关系,所以需要对棉纤维的丝光度做准确评价。目前,对棉纤维丝光程度的评价通常是利用丝光后棉纤维的吸附性能提高这一特性来进行的,具体可通过测定纤维对染料、氢氧化钡或碘的吸附量来衡量。本研究选择最常用的氢氧化钡吸附量法(钡值法)来评价不同浓度碱处理后棉纤维的丝光程度。钡值越大,表示丝光后纤维的吸附性能越好,丝光效果也越佳[10]。图4显示的是经过不同浓度(150~300g/L)氢氧化钠溶液丝光后,棉纤维吸附氢氧化钡量的变化趋势。

图4 不同碱浓度处理后棉纤维钡值变化曲线图

由图4可知,棉纤维的丝光程度大小与所用碱溶液的浓度成正比,150g/L氢氧化钠溶液处理时,钡值最小,然后随碱浓度增大而上升,当碱溶液浓度达到270g/L时,钡值最大为151,继续提高碱浓度,钡值基本不再变化。根据染整工艺学定义,钡值<105,表示未丝光;105≤钡值<135,表示部分丝光,135≤钡值<150,表示充分丝光,钡值≥150,表示完全丝光。通常丝光棉制品的钡值要求在135以上。为进一步验证对于丝光程度的评价标准,并掌握现有市场销售丝光棉的丝光程度,研究选取市售相同线密度的丝光和未丝光的棉纱线分别进行钡值测试,结果见表2所示。其中未丝光棉纱线平均钡值为102,小于105,而丝光棉纱线平均钡值为140,属于充分丝光,这说明市场上的丝光棉纤维的丝光程度在本研究范围内。

表2 丝光棉纱线和未丝光棉纱线的钡值

2.4 不同溶解工艺对丝光棉纤维降解程度的影响

经过丝光处理的棉纤维在硫酸溶液中损伤程度,除了与丝光度有关系外,还与溶解的工艺条件密切相关。

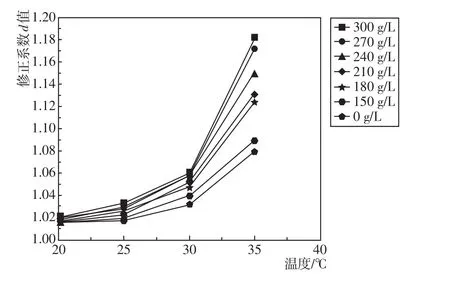

2.4.1 反应温度

控制反应时间为30min,振动频率为100次/min,浴比为1∶100,温度变化范围20~35℃,不同丝光度的棉纤维的修正值变化如图5所示。

图5 反应温度对丝光棉修正值的影响

由图5可看出,丝光棉的修正值随温度的升高不断变大,反应温度超过30℃后棉纤维损伤严重;随丝光度的增大,棉纤维损伤增大,修正值d逐渐变大;并且不同丝光度棉纤维的修正值d间的差异随温度升高逐渐扩大。当温度升高到40℃时,棉纤维在59.5%硫酸中开始溶解,随着反应时间的增加,棉纤维逐渐变成透明胶体,在抽滤过程中堵塞玻璃砂芯。所以必须严格控制反应温度,防止棉纤维损伤严重,造成定量结果不准确。

2.4.2 反应时间

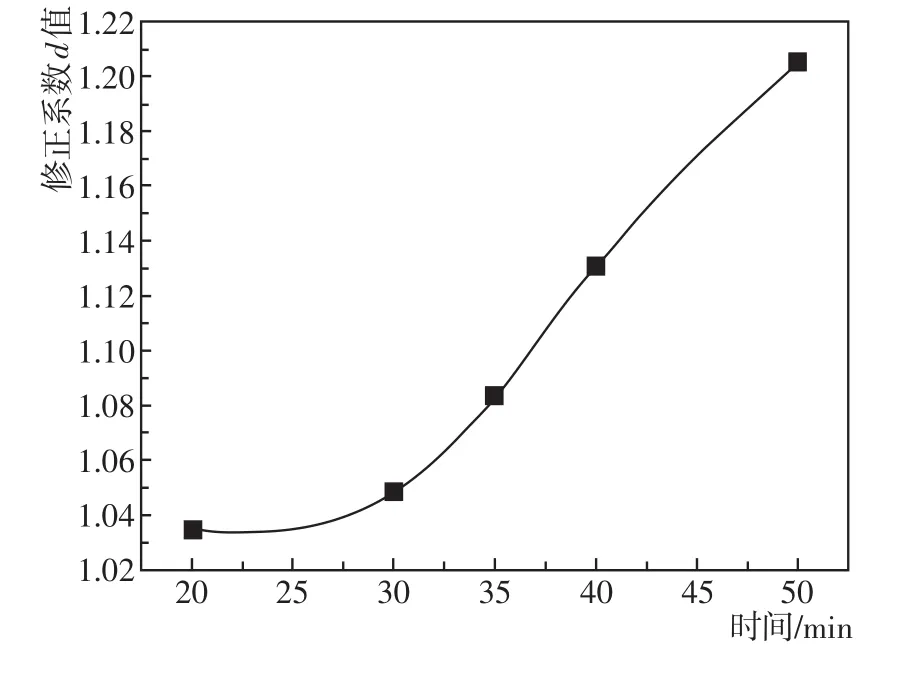

控制反应温度为20℃,振动频率为100次/min,浴比为1∶100,时间变化范围30~60min,不同丝光度的棉纤维的修正值变化如图6所示。

图6 反应时间对丝光棉修正值的影响

由图6可看出,丝光棉在59.5%硫酸中的修正值随溶解时间的延长,变化趋势较小。说明在20℃下,棉纤维在59.5%硫酸中质量较为稳定,修正值维持在1.02左右。

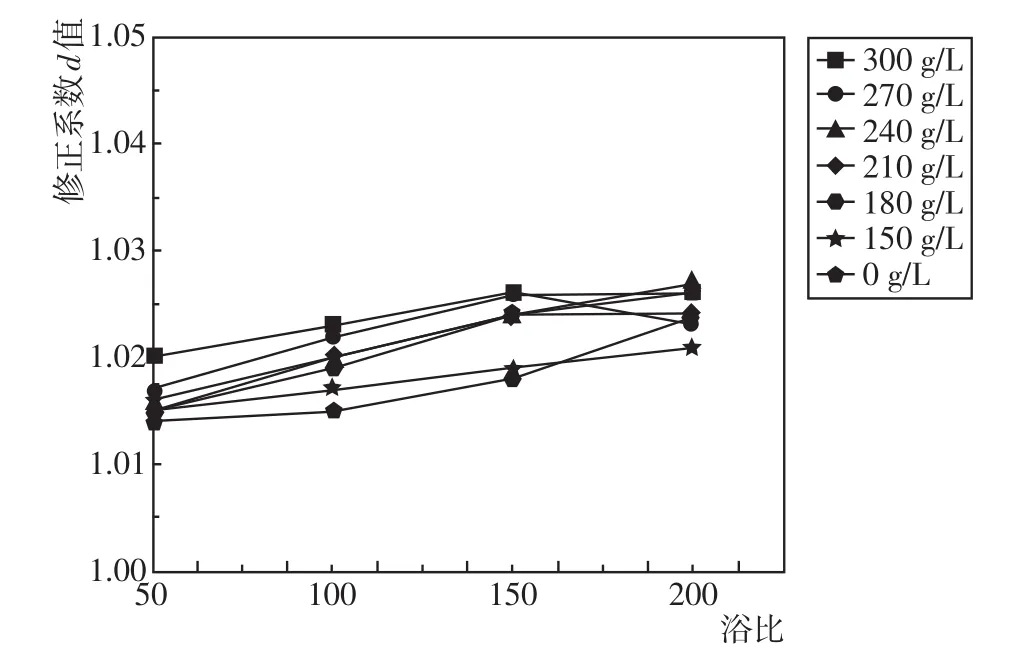

2.4.3 浴比

控制反应温度为20℃,时间为30min,振动频率为100次/min,浴比为1.50~1∶200,不同丝光度的棉纤维的修正值变化如图7所示。

图7 浴比对丝光棉修正值的影响

从图7可知,丝光棉在59.5%硫酸中随浴比的增大修正值变化较小。在浴比为1∶50时,丝光棉的修正值d小于1.02,接近1.01,是由于浴比小,硫酸溶液较少,无法完全浸没丝光棉纤维;随浴比的增大,丝光棉可以完全浸没在硫酸溶液中,但其质量损伤基本未变,说明在20℃,30min工艺条件下,在59.5%硫酸中棉纤维损伤较小,随浴比变化棉纤维质量损失少,修正值为1.02左右,基本不发生降解。

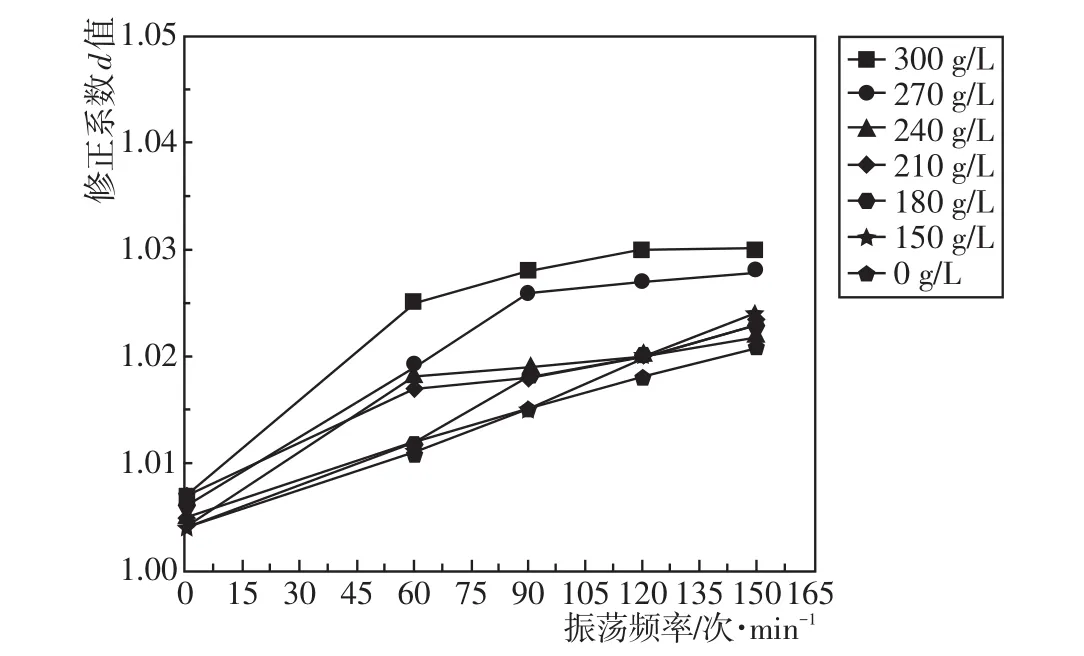

2.4.4 振动频率

控制反应温度为20℃,时间为30min,浴比为1∶100,振动频率为0~150次/min,不同丝光度的棉纤维的修正值变化如图8所示。

图8 反应振频对丝光棉修正值的影响

静置不振动,棉纤维质量基本不变,因为硫酸溶液未渗透到纤维内部,棉纤维基本未损伤;随振动频率从60次/min提高到150次/min,棉纤维的损伤较小,受丝光度影响不明显。振动频率越大,棉纱线松散程度越大,但对质量损伤影响较小,修正值d由1.01逐渐增大,最大接近1.03,棉纤维损伤程度在可控范围之内。

3 结论

(1)棉纤维经过丝光处理后,纤维自身的性能变化,导致其在化学溶剂中损伤程度增大。由于59.5%硫酸溶液在溶解再生纤维素纤维的同时也会打断棉纤维大分子上的1,4-甙键,造成棉纤维聚合度降低。由于聚合度较高的缘故,在再生纤维完全溶解后,棉纤维并未完全溶解,只是在无定型区发生质量损失,且其损伤程度随溶解工艺的变化而变化,其降解程度发生变化。其中溶解温度的影响最大,当温度升高到30℃以上,棉纤维开始溶解,降解程度较大,质量损失不稳定,所以必须严格控制溶解温度。溶解时间、浴比、振荡频率的影响相对较小。

(2)部分再生纤维素纤维在溶解过程中,硫酸溶液难以渗透入纤维内部,在标准规定的工艺条件下难以完全溶解,需要通过升高温度、延长溶解时间来达到完全溶解的目的。但是时间的延长、温度的升高反过来又导致丝光棉纤维损伤增大,质量修正值相应增大。

[1] 闫克路.染整工艺原理(上册)[M].北京:中国纺织出版社,2009.93-111.

[2] 赵小平,王建坤,王 储,等.棉纤维碱处理后的微观特征和染色性能[J].印染,2011(6):12-15.

[3] 梁佳钧.莫代尔织物的染整加工[J].印染与整理,2003,8(4):56-60.

[4] H G Shinouda,D H Fleita.Infra-red study on the oxidation of cotton cellulose,viscoserayon and their hydrolysis residues[J].European Polymer Journal,1975,11(7):491-494.

[5] F J Kolpark,Mark weih,John Blackwell.Merecerization of cellulose 1:determination of the structure of mercerized cotton[J].Polyer,1978,19(2):123-131.

[6] F J Kolpark,john Blackwell.Merecerization of cellulose 2:the morophology of mercerized cotton cellulose[J].Polyer,1978,19(2):132-135.

[7] AATCC Test Method 20A-2012,Method NO.3[S].

[8] FZ/T 01101-2008,纺织品纤维含量的测定物理法[S].

[9] Chen H L,Alex Y.X-ray diffractometric study of microcrystallite size of naturally colored cottons[J].Journal of Applied Polymer Science,2000,76(9):1466-1471.

[10]苏翔林.棉针织物丝光概况(一)[J].针织工业,1982,(1):57-63.

Influence of 59.5%Sulfuric Acid Solution on the Chemical Degradation Degree of Mercerized Cotton

LI Ying,ZHOU Zhao-yi,HUANG Xing-yang

(Shanghai Institute of Quality Inspection and Technical Research,Shanghai 200040,China)

Based on AATCC-20A-2012,reaction duration,temperature and bath ratio were selected to research chemical degradation degree of mercerized cotton in 59.5%sulfuric acid solution.With the correction factor of mercerized cotton as evaluation indicator,it was found that the reaction temperature played the most important role in chemical degradation procedure,while reaction duration,bath ratio and oscillation frequency had minimal effects.

mercerized cotton;sulfuric acid;correction factor;testing chemical degradation

TS192.5

A

1673-0356(2015)06-0036-04

10.19507/j.cnki.1673-0356.2015.06.011

2015-07-20;

2015-08-29

李 莹(1988-),女,助理工程师,硕士,主要从事面料成分分析工作。