翅柱式IGBT水冷散热器的热仿真与实验

2015-01-15丁杰,张平

丁 杰 ,张 平

(1.湘潭大学土木工程与力学学院,湘潭 411105;2.南车株洲电力机车研究所有限公司南车电气技术与材料工程研究院,株洲412001)

引言

随着电力电子技术的发展,性能优越的IGBT已经成为大功率交流传动电力机车牵引变流器的核心器件。IGBT失效的主要原因有过电压、过流、热失控、功率循环与温度循环等,这些失效是由某些半导体物理参数温度敏感性所致,对外呈现出电气参数失真或热失稳,从而引发变流器的可靠性问题[1-2]。电力机车牵引变流器的功率等级随着铁路运能需求增长而不断增大,IGBT的热损耗随之增加,与此同时,牵引变流器的集成度越来越高,对IGBT冷却技术提出了很高的要求。

针对IGBT的高效散热问题,水冷方式已被证明是行之有效的散热方式,国内外学者已经在水冷散热器的流道结构、形式及微通道等方面开展了广泛的研究[3-10]。翅柱式结构可以避免来流变得均匀的缺点而起到强化换热的作用,同时也会增强流体的扰动性,增大流动过程的局部分离损失和漩涡损失,故其流动阻力往往大于板翅式结构[6-8]。因此,强化换热与流动阻力这一矛盾关系是水冷散热器优化设计的关键问题。文献[9]分析了带小突起枣核状、光滑枣核状、菱形、圆形和方形5种翅柱结构的换热性能与压力损失特性,结果表明尽管小突起的细节特征尺寸很小,却使得带小突起枣核状翅柱的换热效果最佳,圆形翅柱的换热效果最差,光滑枣核状翅柱的流线型最好、压降最小,方形翅柱的流线型最差、压降最大。由于小突起对流动与传热会产生较大的影响,翅柱的网格尺寸不能超出小突起的特征尺寸,导致整体模型的网格数量急剧增加,受制于台式工作站的计算机资源限制,文献[10]采用了先对流体区域单独计算流场来确定各支路的流量,再对单个支路建立对称模型计算流场与温度场的方法。然而该方法的缺点是边界条件与实际情况存在一定差异,不能考虑水冷散热器整体温度场分布的特点。

本文以带小突起枣核状翅柱结构的IGBT水冷散热器为研究对象,利用HyperMesh软件对IGBT元件与完整散热器模型划分了高质量网格,借助高性能计算中心对水冷散热器的性能进行了分析,并通过搭建水冷测试系统验证了仿真结果的准确性。

1 水冷散热器的结构

某大功率交流传动电力机车牵引变流器的IGBT水冷散热器采用了带小突起枣核状的翅柱结构,翅柱的截面是长6.95 mm、宽2.8 mm枣核形状,周围有多个圆弧半径为0.1 mm的小突起。6个IGBT元件可以通过螺栓紧固在安装区域上,翅柱主要分布在安装区域内,以利于IGBT芯片区域的强化换热。为使3个支路上的IGBT元件温度基本一致,需要考虑冷却水在3个支路中均流的问题,因此,出口侧设置了一段不规则的泄压槽来平衡槽道中的流量分配。水冷散热器的槽道结构如图1所示。

2 热仿真分析

2.1 仿真模型

为得到翅柱式IGBT水冷散热器的整体温度场,利用HyperMesh软件进行网格划分,翅柱区域的网格尺寸选择0.2 mm,远离翅柱区域的网格逐步过渡至2 mm,最终划分出以六面体为主、极少数为棱柱体的高质量网格。IGBT元件被硅凝胶灌封保护,通过元件外壳散失的热量极少,基本上通过IGBT元件基板向散热器传热,因此,网格划分时只需考虑基板、焊料、衬板、芯片等材料层[11]。对包含IGBT与水冷散热器的整个模型划分的网格数量达到6 550万,超出了台式工作站的处理能力,通过采用中国南车协同仿真分析平台的硬件资源解决了资源不足的问题。

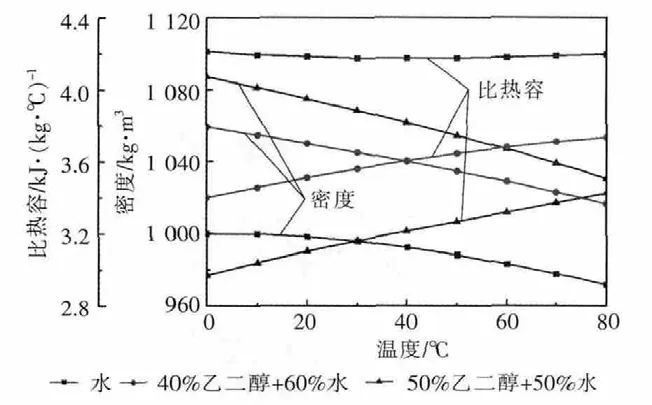

水冷散热器的设计条件是:单个IGBT元件发热量为2 997 W,冷却介质使用50℃的40%乙二醇与60%水的混合物,入口流量30 L/min。图2和图3分别为水、40%乙二醇+60%水、50%乙二醇+50%水的密度、比热容、导热系数和动力粘度随温度变化的曲线。由图可见,3种冷却介质的参数在同一温度下有较大的不同,同一种冷却介质在不同温度下亦有较大的差异,乙二醇与水的配比对冷却介质的热物理参数影响大。因此,在热设计与热仿真时必须关注温度对冷却介质的影响。

图2 密度和比热容随温度变化的曲线Fig.2 Density and specific heat vs.temperature

图3 导热系数和动力粘度随温度变化的曲线Fig.3 Thermal conductivity and dynamic viscosity vs.temperature

入口设置为速度入口边界条件,出口设置为压力出口边界条件,芯片上设置均匀体积热源,其余外表面设置为绝热边界条件,选择标准k-ε湍流模型进行流动状态的模拟。将残差收敛准则设置为10-6,并设置芯片上的最高温度为监控变量,以确保仿真结果的收敛性。

2.2 仿真结果

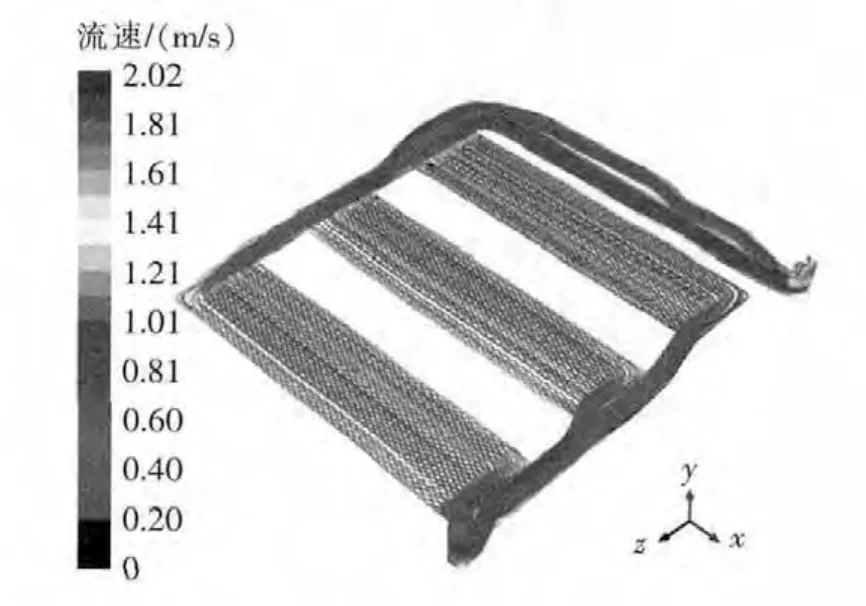

图4是水冷散热器内部槽道的流速迹线图,可以大致看出冷却介质在槽道内的流动情况,最大流速主要出现转折区域,局部最大流速为2.02 m/s。从各支路较为均匀一致的流速分布可知,各支路的流量分配基本相等。

图4 流速迹线Fig.4 Path line of velocity

图5 是水冷散热器温度场分布。图5(a)表示整体的温度场分布,表现出入口受冷却介质的影响而最低,冷却介质进入3个支路后带走热量,每个支路中处于下游的IGBT元件温度高于上游的特点。水冷散热器上IGBT元件芯片温度最高,为107.88℃,对应的温升为57.88 K,该温度值与IGBT元件所能允许的温度极限值125℃相比,尚有17.12℃的裕量,说明IGBT元件使用该水冷散热器是可以在额定工况下正常运行的。图5(b)表示水冷散热器安装面的温度场分布,温度标尺采用所见即所得方式,每个支路下游位置的温度高于上游,靠近出口侧的支路温度略低于靠近入口侧的支路,原因在于该支路有少部分热量会被出口侧流道中的冷却介质带走,中间支路温度最高的原因是中间支路被两侧支路加热而有所增温。由图5还可以看出,IGBT元件安装区域的温度是不相等的,最高温度位于中间支路下游芯片正下方,为75.59℃,对应的温升为25.59 K,该温度值与IGBT元件芯片上的最高温度值相差32.29℃。

图5 基于IGBT发热的温度场分布Fig.5 Temperature field distribution based onthe heating of IGBT

3 温升实验

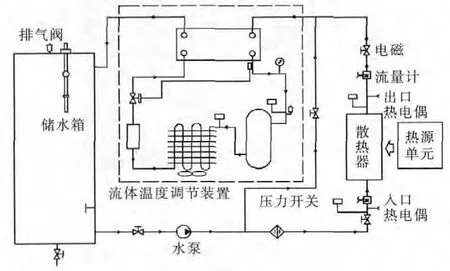

图6 水冷测试系统原理Fig.6 Principle diagram of water-cooling system

为测试水冷散热器的散热性能,搭建了一套水冷测试系统,其原理如图6所示。水冷测试系统主要由储水箱、流体温度调节装置、水泵、流量调节装置、排气阀、管路、仪器仪表、热源单元等组成。热源单元由模拟热源、稳压电源、单相调压器、电压电流测量仪表等组成,稳压电源将工业用电调节为偏差±0.5%的单相220 V交流电压,单相调压器调节模拟热源的电压,使模拟热源的功率满足使用要求。

水冷系统中采用模拟热源代替IGBT元件进行散热器热性能测试,主要出于以下考虑[12-17]:①IGBT元件需要驱动、控制等设备,系统组成复杂;②IGBT元件不能长时间运行于极限工况;③IGBT元件的损耗特性依赖于芯片结温,容易因结温的波动而带来很大的实验误差;④因IGBT元件的芯片被绝缘材料封装起来,需将绝缘材料去除后才能测出其内部芯片的结温,易使IGBT元件遭受机械损伤;⑤IGBT元件的成本高。诸多因素说明IGBT元件不适合直接作为散热器性能测试的实验热源,因此,开发的一款模拟热源由铜块、铝块、电热管、隔热板等常规材料组成。为便于热电偶的引出,铜块底部开4 mm×4 mm矩形槽,铝块上钻多个圆孔则用于安装电热管,模拟热源的结构如图7所示。

图7 模拟热源结构示意Fig.7 Sketch map of structure of simulated heat source

实验步骤为:①准备实验所需的工具;②在散热器上标记测温点位置(见图8)并钻小孔,用锥尖挤压附近金属使热电偶与散热器台面紧密接触;③在模拟热源安装面均匀涂抹一层薄的导热硅脂,然后放于散热器对应孔位上,热电偶线从模拟热源底部的开槽中引出并做好顺序标记,根据对角交叉紧固原则和规定力矩将模拟热源进行螺栓紧固;④水冷散热器的入口和出口安装Staubli公司的SPT12型号快速接头,再用软管与水冷测试系统管路连接好;⑤设定水冷测试系统的流量;⑥将调压器与稳压电源连接好,模拟热源的电热管引线与调压器连成回路,依次开启电源和稳压电源,调节调压器使模拟热源达到所需的功率;⑦进行实验测试与数据采集记录,若更换工况测试时,应先停止加热功率,进行流量调节,再调节加热功率,然后进行实验测试与数据采集记录;⑧完成测试后,将调压器调零,关闭稳压电源,水冷测试系统继续运行一段时间使模拟热源冷却至规定的温度,将水冷散热器的流量调零,关闭水冷测试系统和电源;⑨拆除散热器上的模拟热源和热电偶,将散热器放到实验样品架存放。图9为实验装置现场。

图8 测温点位置Fig.8 Position of temperature measuring points

图9 实验装置Fig.9 Test equipment

实验时,室温为19.3℃,考虑将配比为40%乙二醇与60%水的冷却介质从室温加热至稳定的50℃,需要较长时间。因此,直接选取了室温下的纯水为冷却介质,入口流量设置为30 L/min,每个模拟热源的功率调节为2 997 W,待温度稳定后得到了30个测温点的温度值。

4 仿真与实验对比分析

为了利用实验数据验证水冷散热器仿真方法的可行性,以实验条件作为仿真的输入参数,对带有6个模拟热源的水冷散热器进行了网格划分、参数设置与仿真分析。

图10是基于模拟热源发热的温度场分布。图10(a)表示整体,可以看出模拟热源与水冷散热器的表面温度场分布情况,最高温度出现在模拟热源的电热管上,为 73.61 ℃,对应的温升为 54.31 K。图10(b)表示水冷散热器安装面的温度场分布,最高温度值为39.17℃,对应的温升为19.87 K。从温升的对比可知,基于模拟热源发热的温升计算结果要比基于IGBT发热方式的低。从图10(b)与图5(b)的温度场分布对比可知,由于模拟热源的发热行为与IGBT有很大的差异,导致水冷散热器安装面上的温度分布特点明显不同,一方面说明基于模拟热源的仿真或实验结果是不能与基于IGBT发热方式的结果直接进行比较的,另一方面也说明开发出一款能够与IGBT发热方式相近的模拟热源是值得深入研究的课题[12-14]。

Fig.10 基于模拟热源发热的温度场分布Fig.10 Temperature field distribution based on the heating of simulated heat source

由于图10所示的温度场结果是基于实验条件中相同的参数而得到的,因此,可以对30个测温点的温度值进行比较。图11是仿真结果与实验数据的对比情况,可以看出大多数实验得到的各测温点温度值略高于仿真结果。以实验数据为基准,各测温点仿真结果与实验数据之间的相对误差在4%以内,由此可以说明仿真方法的可行性与仿真结果的准确性。

图11 仿真结果与实验数据的对比Fig.11 Comparison of simulation results with experimental data

5 结语

本文以带小突起枣核状翅柱结构的IGBT水冷散热器为研究对象,分别利用HyperMesh软件对几何模型划分高质量网格与求解计算,不仅可以得到水冷散热器内部的流速分布,还可以直观地分析IGBT与水冷散热器不同部位的温度分布特点,为产品热设计方案提供了依据。通过水冷散热器的温升实验验证了仿真方法的可行性。开发出的水冷散热器已批量应用于大功率交流传动电力机车牵引变流器中,现场运营情况良好。因此,在水冷散热器产品设计早期,采用热仿真的方法可为产品热设计提供有效的理论指导,有利于提升产品的可靠性。

[1]陈永淑.IGBT的可靠性模型研究[D].重庆:重庆大学,2010.Chen Yongshu.Study on Reliability Model of IGBT[D].Chongqing:Chongqing University,2010(in Chinese).

[2]方鑫,周雒维,姚丹,等.IGBT模块寿命预测模型综述[J].电源学报,2014,12(3):14-21.Fang Xin,Zhou Luowei,Yao Dan,et al.An overview of IGBT life prediction models[J].Journal of Power Supply,2014,12(3):14-21(in Chinese).

[3]唐亚男.填充式液冷散热器的传热强化及流阻性能研究[D].广州:华南理工大学,2010.Tang Yanan.Research on the Heat Transfer and Flow Performance of Water Cooling Heat Sink Filled with Packing[D].Guangzhou: South China University of Technology,2010(in Chinese).

[4]张平,唐良宝.矩形微通道冷板的实验研究[J].武汉理工大学学报,2009,31(15):91-94.Zhang Ping,Tang Liangbao.Experiments of the transport performance of micro-channel cold-plate[J].Journal of Wuhan University of Technology,2009,31(15):91-94(in Chinese).

[5]Han Minsub,Lee Sudong,Hong Chanook,et al.Development of water-cooled heat sink for high-power IGBT inverter[C]//The 7th International Conference on Power Electronics.Daegu,2008:295-299.

[6]Salem T E,Bayne S B,Porsehet D,et al.Thermal performance of water-cooled heat sinks[C]//20th Annual IEEE Applied Power Electronics Conference and Exposition.Texas,2005:129-133.

[7]余小玲.电力电子集成模块及新型翅柱复合型散热器的传热性能研究[D].西安:西安交通大学,2005.Yu Xiaoling.Heat Transfer in Integrated Power Electronics Modules and in New Type of Plate-Pin Fin Heat Sink[D].Xi’an:Xi’an Jiaotong University,2005(in Chinese).

[8]葛浩.新型微通道热沉的设计和数值模拟[D].上海:上海交通大学,2007.Ge Hao.Design and Numerical Investigations of Novel Micro-Channel Heat Sinks[D].Shanghai: Shanghai Jiaotong University,2007(in Chinese).

[9]丁杰,何多昌,唐玉兔.翅柱式水冷散热器的性能研究[J].大功率变流技术,2013(2):32-36.Ding Jie,He Duochang,Tang Yutu.Performance analysis of water-cooling radiator with pin-fins [J].High Power Converter Technology,2013,(2):32-36(in Chinese).

[10]丁杰,唐玉兔.翅柱式IGBT水冷散热器的数值模拟[J].机床与液压,2014,42(16):63-66.Ding Jie,Tang Yutu.Numerical simulation of watercooled radiator with pin-fins for IGBT Module[J].Machine Tool& Hydraulics,2014,42 (16):63-66 (in Chinese).

[11]丁杰,唐玉兔,忻力,等.IGBT模块封装的热性能分析[J].机车电传动,2013(2):9-12.Ding Jie,Tang Yutu,Xin Li,et al.Thermal performance analysis of IGBT module packaging[J].Electric Derive for Locomotive,2013(2): 9-12(in Chinese).

[12]刘海法.电力电子集成模块微通道液冷基板测试系统设计与实现[D].济南:山东大学,2010.Liu Haifa.Design and Implementation of Liquid Cooling Test System of Micro-Channel Based on Substrate for Integrated Power Electronics Modules[D].Jinan:Shandong University, 2010(in Chinese).

[13]白丽.电力电子集成模块热等效装置设计与实现[D].济南:山东大学,2011.Bai Li.Design and Implementation of Thermal Equivalent Device Based on Integrated Power Electronic Module[D].Jinan:Shandong University,2011(in Chinese).

[14]尹全磊.电力电子集成模块热等效装置的优化控制[D].济南:山东大学,2012.Yin Quanlei.Optimal Control to Thermal Equicalent Device of Integrated Power Electronic Module[D].Jinan:Shandong University,2012(in Chinese).

[15]董鹏.电力电子集成模块热等效装置的动态性能优化[D].济南:山东大学,2013.Dong Peng.Dynamic Performance Optimization of the Thermal Equivalent Device Based on the Integrated Power Electronic Module[D].Jinan: Shandong University,2013(in Chinese).

[16]张永恒,王业峰,王良璧.列车牵引变流器水冷散热的实验研究[J].工程热物理学报,2013,34(8):1534-1538.Zhang Yongheng,Wang Yefeng,Wang Liangbi.The water cooling experimental study on train traction converters[J].Journal of Engineering Thermophysics,2013,34(8):1534-1538(in Chinese).

[17]丁杰,忻力,唐玉兔,等.模拟热源对IGBT水冷散热器仿真结果的影响[J].制造业自动化,2013,35(11):64-67.Ding Jie,Xin Li,Tang Yutu,et al.Effects of simulated heat source on simulation results for IGBT water-cooled radiator [J].Manufacturing Automation,2013,35(11):64-67(in Chinese).