基于UG-NX软件的某涡喷发动机压气机的设计和制造

2015-01-15石小红李成友姜年朝周光明范利娟

石小红,宋 军,李成友,姜年朝,,周光明,范利娟

(1总参六十所,江苏 南京 210016;2南京航空航天大学,江苏 南京 210016)

0 引言

压气机是航空涡喷发动机的重要组成部件,它的主要功用是提高流过它的空气总压[1,2]。压气机一般由导风轮和扩压轮组合而成[3,4]。压气机在高温条件下工作,承受很大的静载荷和动载荷,导风轮和扩压轮叶片必须保证很高的强度;为保证压气机在各叶轮通道内获得相同的空气流速、压力和温度,叶片的长度和角度必须达到很高的精确度;压气机各叶轮通道的气流流动状态的差异,不仅会降低压气机的效率,而且还会使叶片产生振动与折断;为减小气流摩擦损失,提高压气机的疲劳强度,压气机叶片表面必须光滑;压气机叶片结构复杂,不仅沿展向具有扭转角,而且沿展长叶片半径也是变化的,压气机叶片的造型是根据空气动力规律设计的,并与叶片的强度和振动计算密切协调,而且叶片工作部分的形状要便于加工。这些特点决定了压气机设计制造是涡喷发动机设计和制造的难点之一。

由于压气机叶片的空气动力学性能要求很高,在产品设计之初就要考虑空气动力特性。某涡喷发动机压气机设计流程:1)先根据空气动力性要求设计出压气机初步结构,制作出油泥模型,在风洞中进行吹风实验,然后根据实验结果对模型进行反复修改,得到符合设计要求的压气机模型。2)运用逆向设计工程技术将油泥模型的外形精确地转换为可分析和制造的电子模型。先利用三坐标测量仪测出模型表面点阵数据,然后利用逆向工程软件(UG NX7.5)建立压气机的三维CAD几何模型。用仿真软件进行强度和动力学分析,利用UG NX7.5软件的数控CAM加工模块进行数控加工仿真和设计。

1 压气机的逆向设计

逆向工程处理压气机数据的流程遵循“点—曲线—曲面—实体”的原则。

1.1 压气机点数据测量

本文采用接触式三坐标测量仪测绘出压气机油泥模型表面的数据。由于压气机零件形状复杂,叶片扭曲度大,三坐标测头在垂直方向扫描无法一次获得全部数据,如按传统的测绘方法则要破坏油泥模型,但破坏模型后就无法保留原始数据,所以采用测头多次多角度摆角的方法(相当于五轴加工中心原理)测绘叶轮表面数据。

采用多角度多摆角的测绘方式,在测绘过程中发现如果用三坐标测头与叶片的接触点作为数据采集则存在测头的半径补偿误差,叶片扭曲度越大的地方,补偿误差就越大。为解决多角度测量的球半径补偿误差,采用了直接用测头球心点测绘叶片作为采集数据,在测绘时取消了测头的球半径补偿,在CAD建模时考虑测头半径补偿方法。

1.2 模型的建立

选择的曲线类型为精确通过点阵,在生成曲线以前对点阵点进行预先处理,去除无序数据点,删除无连接点和体外点。根据需要创建曲线,可以改变控制点的数目来调整曲线[5]。控制点增多则形状吻合度好,控制点减少则曲线光顺。通过点阵数据旋转产生旋转体抽取面的流道曲线并进行修改和光顺处理,叶片曲线为精确通过点阵的3阶样条线。延伸曲线生成叶片与流道和包覆面的相交线。

根据压气机的产品特点,压气机的大小叶片,包覆面和流道曲面必须准确,但是在压气机的CAD数模建立后进入CAM数控加工设计时,曲面必须为光顺曲面,否则在CAM计算和实际加工时,不利于刀轨的导向驱动和刀轴摆动。因此本文用点阵直接生成曲面,通过蒙皮、扫掠、四个边界等方法生成曲面。由于压气机的叶片是一个带倾角后弯式大扭角的复杂扭曲面,在建构曲面时曲面对象不是简单地建造一张曲面,而是由多张曲面经过延伸,过渡,裁减等混合而成,因而要分块构造。

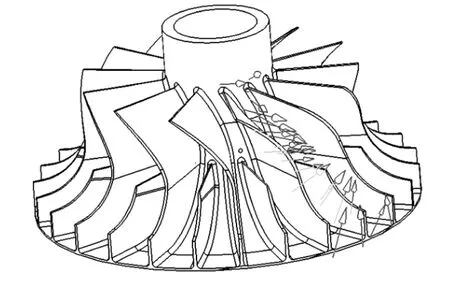

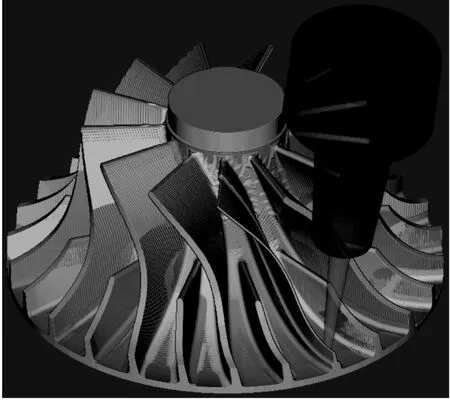

把创建的曲面经过曲面缝合,阵列,布尔运算,倒角等实体造型功能后,最终生成压气机的实体CAD几何模型,如图1所示。

图1 压气机三维实体几何模型

1.3 强度校核和固有频率计算

把建立实体模型导入ANSYS软件中,生成有限元模型,在压气机与主轴连接的孔面上施加固定约束,整体施加转速载荷和温度载荷。计算结果如图2所示,压气机最大应力约为284 MPa。

图2 压气机应力分布

振动问题是旋转机械设计需要考虑的动力学之一,压气机故障绝大多数是由于振动所引起[6,7]。本文利用静强度计算的有限元模型,计算出从0到1.2倍转速下的整体压气机的固有频率。模态计算时模型约束为将轴孔处的轴向及径向位移限制为零,只有旋转自由度,模型载荷为绕轴的旋转速度。前20阶固有频率如表1所示。

2 压气机的数控加工

由于整体压气机的几何形状比较复杂,流道狭窄,叶片为复杂型面的扭曲面和直纹曲面且扭曲程度大,因此加工时轨迹设计的约束比较多,极易发生干涉碰撞,生成无干涉刀位轨迹较困难。在设计压气机的数控加工轨迹时主要难点在于流道和叶片的加工,刀具空间、刀尖点位和刀轴方位的精确控制。

表1 压气机在0转速和额定转速(ω)下前20阶固有频率(Hz)

2.1 压气机数控加工的工艺规划及准备

毛坯(铝合金锻压件)—数控车床车削压气机包覆面基本形状回转体—流道粗加工—流道二次开粗—大小叶片精加工—流道精加工—虚拟机床切削仿真—后处理输出NC程序—机床实际加工。

毛坯体:数控车床车削压气机基本形状回转体为五轴加工中心毛坯,如图3所示。

图3 加工毛坯体

定位装夹方式为:毛坯由中间孔定位轴定位,上面用螺母压紧,定位轴安装于机床工作台上。

刀具选择:选择的依据主要是根据压气机的几何形状和加工材料。在流道尺寸允许的情况下尽可能选择大直径的刀具。粗加工刀具一般采用圆鼻铣刀。精加工采用锥度球头铣刀,由于压气机流道狭窄,锥度有利于提高小直径刀具的刚性,但锥度的大小需根据相邻叶片的流道空间和叶片的扭曲程度决定,一般在1.5°~5°之间。本次加工采用了SANDVIK coromant专铣锻铝的专用刀具,夹持刀柄采用HSK热缩刀柄。刀具装刀长度大于压气机进口叶片高度。

2.2 加工轨迹设计

第一步粗加工流道。粗加工采用3+2加工方法,即在机床A轴、C轴旋转一定角度后,再用固定轴的加工方法加工。采用的是型腔铣削Cavity Mill,根据流道和叶片扭度划分加工区域并确定每个区域的刀轴方向即A、C轴方向。刀轴方向见图4,图中坐标系Z轴方向为刀轴方向。粗加工切削工艺参数见表2。

图4 粗加工刀轴方向

表2 流道粗加工参数

第二步二次开粗(半精加工)流道。由于流道底部比较狭窄,前一把刀具无法完全进入底部,为保证精加工时叶片和流道余量均匀,采用参考刀具方式进行流道的二次开粗。工艺参数类似粗加工参数。

第三步叶片精加工。由于压气机为逆向设计,零件曲面为自由曲面,采用点铣法加工。使用可变轮廓铣Variable Contour加工方法,选择整体压气机为加工几何体,刀具导向驱动方式选用“曲面区域”Surface Area[8],选择一叶片作为驱动几何体,如果叶片的曲面质量不高,则可以作一辅助导向面作为驱动面。刀轴控制方式选用侧刃驱动Swarf Drive,其中侧倾斜角Swarf Tilt Angle设置为5°。侧倾斜角的设置与刀具的锥度、叶片扭度和流道的宽度有关。如果驱动面和侧倾斜角设置不合理,极易发生干涉或刀路无法生成。然后设置完整的切削参数、进退刀方式和主轴转速及切削进给速率。切削工艺参数见表3。

表3 叶片精加工参数

第四步流道精加工。流道精加工采用可变轮廓铣Variable Contour加工方法根据压气机流道的特性,驱动方式选用流线驱动Streamline,选择叶片流道根部流线为流曲线Flow Curve,轮毂上的参数线为交叉曲线Cross Curve。刀轴矢量采用插补Interpolate方式,这种方式可以通过在指定的点定义矢量方向来控制刀具的摆动角度,避免叶片加工过切。根据叶片扭度作出矢量控制线,添加或修改插补刀具数据点。在叶片扭曲度大时,定义的刀具矢量要足够多使刀具在流道内能合理摆动,防止干涉,并使摆动变得光顺。流道刀轴矢量控制方向见图5(箭头方向),切削参数见表4。

表4 流道精加工参数

图5 流道刀轴矢量控制方向

2.3 刀路仿真及加工

对生成的刀路,应用UG NX的仿真模块对刀轨进行仿真验证[9],检查干涉,过切等情况,并防止机床主轴在加工摆动时铣刀主轴与工作台的碰撞,防止机床意外损坏。图6为正在对程序进行切削仿真。

图6 加工切削仿真

利用后处理器输出五轴加工中心机床加工代码传输到机床进行实际加工。

3 结论

采用逆向工程方法,根据UG-NX软件的CAD模块强大的点、线、面、实体造型功能设计出某小型涡喷发动机压气机;基于NX软件的CAM模块的固定轴(mill_contour)、多轴加工(mill_multi_axis)编程模块,设计了该压气机加工轨迹和生成NC代码文件,加工制造出该压气机。设计的压气机强度和动力学特性满足设计要求,加工出的压气机叶片表面光滑,几何尺寸精度保持较好,该压气机已经成功应用于某小型涡喷发动机。本文方法可以为其它复杂三维型面的零件的设计和制造提供借鉴。

[1] 彭泽琰.航空燃气轮机原理[M].北京:国防工业出版社,2000

[2] 侯晓春.高性能航空燃气轮机燃烧技术[M].北京:国防工业出版社,2002

[3] (苏)г.C.斯库巴切夫斯.航空燃气涡轮发动机零件结构与设计[M].北京:国防工业出版社,1992

[4] 黄治国,单鹏,王延荣.微型涡喷发动机结构设计研究[J].北京:航空航天大学学报,2004,30(3):206-209

[5] UG自由形状特征建模培训教程[M].北京:清华大学出版社,2003

[6] 宋兆泓主编.航空燃气涡轮发动机强度计算[M].北京:北京航空学院出版社,1988

[7] 杨建.基于ANSYS的离心压气机叶轮振动特性分析[D].大连理工大学,2011

[8] UG NX数控加工技术[M].北京:清华大学出版社,2006

[9] UG多轴铣制造过程培训教程[M].北京:清华大学出版社,2002