树脂成型柔性防刺材料空隙率对防刺性能的影响

2015-01-15王新厚

刘 娟 王新厚

(1.东华大学纺织学院,上海,201620;2.东华大学纺织面料技术教育部重点实验室,上海,201620)

当前,个体防护材料在民用方面的需求不断增加,同时许多研究人员也在致力于改善防刺服的柔软性,使其在防穿刺的同时也能够满足穿着舒适性的要求。柔性复合材料类、涂层整理类以及纤维树脂类复合材料已成为防刺材料的研究热点。王颖[1]研究了超高分子量聚乙烯织物与黏胶非织造布复合的柔性复合材料,通过黏胶非织造布的加入提供一定的缓冲来提高抗刺破性能。赵玉梅[2]提出了硬质粒子涂层的想法。晏义伍等[3]发现模压法制备的Kevlar/Surlyn纤维树脂类复合材料的防动态穿刺性能优于纯Kevlar织物。

本课题组提出了多种树脂成型柔性防刺材料的制备工艺,并研究了基布面料对防刺性能的影响[4]。本文在这一基础上,采用黏结成型工艺[5]制备了防刺材料。该材料结构中存在空隙部分,因此具有非常好的柔软性,但空隙部分也会使材料的防穿刺性能受到影响。本文通过实验探究了空隙部分的变化对防刺层的柔软性、防穿刺性产生的影响,为优化材料的结构参数提供参考,以使防刺层能够兼备较好的柔软性和防穿刺性。

1 防刺层的结构设计

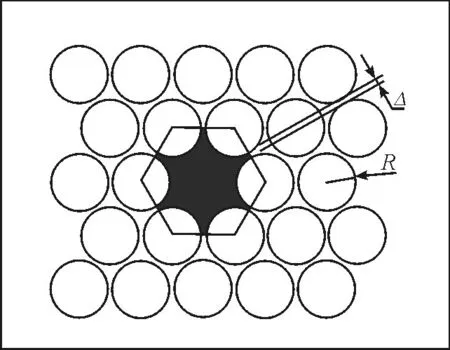

本文设计的柔性防刺服的防刺层结构见图1。该结构中圆形树脂颗粒按设计的位置离散排列在基布上,圆形颗粒之间存在空隙。图1中圆形代表黏结于基布上方的具有一定直径、厚度的圆形树脂颗粒,长方形框代表铺于下层的基布面料。

图1 防刺层结构

在防刺层中,圆与圆之间的空隙是未黏结树脂颗粒的织物部分,即材料中的空隙部分。为了方便研究材料中空隙部分的作用,用空隙率k来表征该结构中空隙的多少。空隙率k为空隙面积Sk占整个防刺层总面积Sz的比例,即

为计算该结构防刺层的空隙率,选取图1中的正六边形作为表征该结构的重复结构单元,计算该结构单元得出的空隙率就可以得出整个单层防刺层的空隙率。对于所述的复合防刺材料,假设两圆之间的最小距离为Δ,圆的半径为R;对于选取的正六边形,空隙部分的面积即阴影部分的面积,总面积即正六边形的面积。因此,防刺层的空隙率为:

由式(1)可以得出,空隙率是与颗粒大小和间隙相关的一个参数。越小,空隙率k越小;越大,空隙率k越大。

2 实验部分

2.1 单层防刺层的制备

由空隙率公式可知,在颗粒间最小距离Δ固定的情况下,颗粒半径R直接影响材料的空隙率。本实验采用保持Δ一致,改变树脂颗粒大小来制备不同空隙率的试样。本实验设定颗粒的半径范围为5~10 mm,该半径范围的颗粒既不会因颗粒过大而影响材料在肘、关节等部位的服用舒适性,又能使材料有效阻挡具有一定宽度刀具的穿刺。制备颗粒半径分别为5、7和9 mm的防刺层,得到三种空隙率的试样,并进行比较。树脂颗粒之间的最小距离Δ均为1 mm,颗粒厚度均为2 mm。

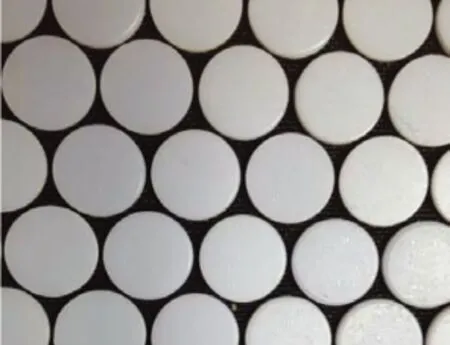

采用颗粒黏结成型工艺制备的其中一种防刺层的外观见图2。

图2 防刺层外观

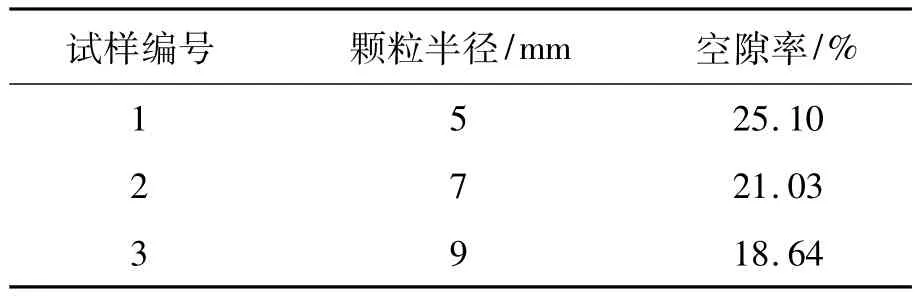

三种不同颗粒半径的防刺层试样的空隙率见表1。

表1 试样的颗粒半径与空隙率对照

2.2 单层防刺层悬垂性测试

本文所设计的防刺材料具有柔软性是因为未黏结树脂颗粒的部分能够很好地反映基布的柔软性,因此该防刺材料的柔软机理与织物的柔软机理较接近。目前尚无测试防刺材料柔软性的实验标准,故本文采用测试织物悬垂性的XDP-1织物悬垂性测试仪对三种试样分别进行颗粒面向上和颗粒面向下的静态悬垂性测试,通过悬垂系数的比较在一定程度上可比较三者的柔软性。

为了避免建筑电气线路受到破坏,需要加强对建筑电气线路设计和安装方案的设计。在设计工作中,需要遵循相应的规范标准,确保设计方案的合理和安全。例如,在建筑电气线路安装中,为了避免建筑电气线路出现漏电的情况,工作人员需要在线路相应的位置安装断路器,降低用户问题的发生概率。完善的建筑电气线路设计和安装方案不仅可以有效降低电气线路的负荷,而且可以降低因电气线路的问题导致的安全事故。

2.3 单层防刺层的准静态测试

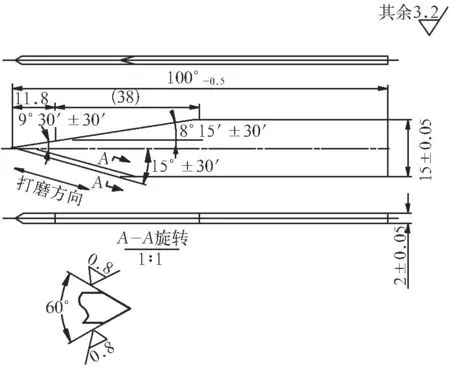

将HD026N+电子织物强力仪上的顶破弹子换成标准测试刀具,将其改造成一台准静态穿刺性能测试仪,进行准静态穿刺测试。GA 68—2008标准《警用防刺服》中规定的标准测试刀具[6]见图3。

图3 标准测试刀具尺寸

测试刀具以100 mm/min的速度穿刺试样中的颗粒中心处,得到穿刺强力-穿刺厚度曲线,比较三种试样的最大穿刺强力和穿刺功,从而比较三者的静态防穿刺性。

2.4 动态穿刺测试

动态穿刺测试是衡量防刺服或多层防刺材料防刺性能的标准评判方法。为更有效地比较不同空隙率防刺层的防穿刺性能,按照GA 68—2008标准[6]的要求,对由多层相同试样组成的防刺材料进行动态穿刺测试。实验中,使质量为2.4 kg的测试刀具和落体从1 m处自由下落,垂直穿刺到分别由6层试样1、6层试样2和6层试样3重叠而成的三种防刺材料上。防刺材料的各防刺层之间使用胶水牢固黏结,保证上下层之间的树脂颗粒位置重合。同时,只有测试刀具完全作用于每一层的树脂颗粒部分时,该次实验结果才判断为有效。记录测试刀具刺穿的防刺层层数,用来比较三者之间的动态穿刺性能。

3 结果与讨论

3.1 空隙率对单层防刺层柔软性的影响

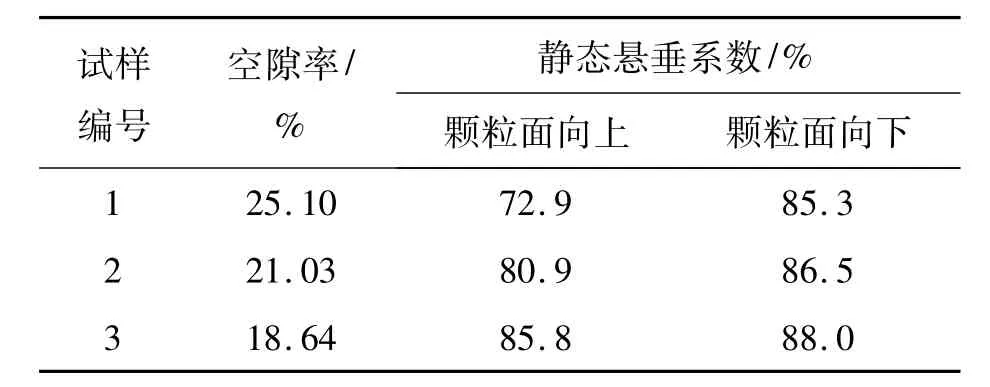

表2是防刺层的悬垂性测试结果。

表2 防刺层悬垂性测试结果

由表2可以看出,随着空隙率减小,静态悬垂系数逐渐增大,即悬垂性变差。这是因为随着防刺层空隙率减小,同样大小的单层防刺层中,织物中被树脂颗粒覆盖的面积越大,空隙所占的面积越小,材料中可以表现基布柔软性的面积越小,因此防刺层的悬垂性变差。这在一定程度上反映出随着空隙率减小,材料的柔软性变差。

3.2 空隙率对穿刺强力的影响

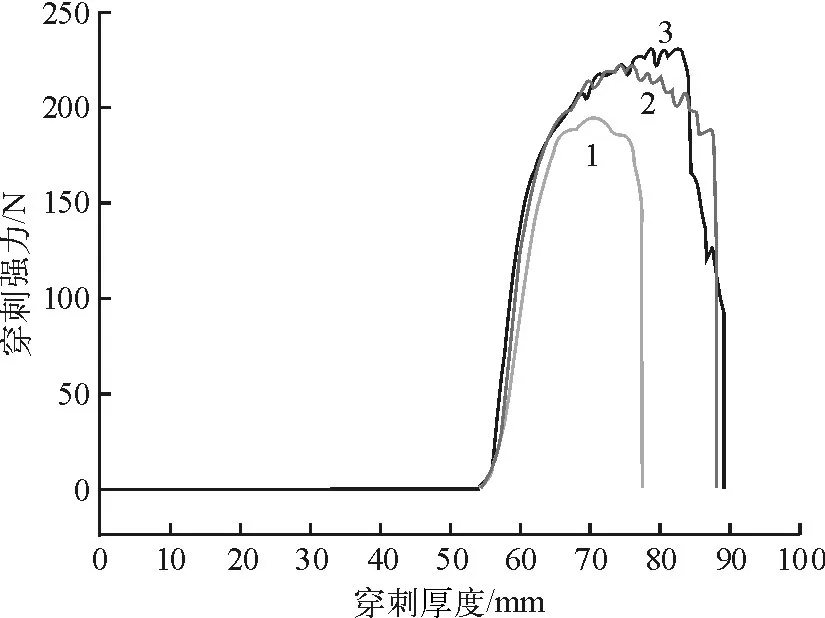

由图4可以看出:当穿刺厚度达到55 mm左右时,测试刀具开始接触树脂颗粒,穿刺强力瞬时增大;随着测试刀具继续上升,刀具与材料的树脂颗粒的作用力逐渐增大,穿刺强力随之增加,并逐渐增大到最大值,此时树脂颗粒被穿透;之后,随着穿刺厚度继续增加,刀具穿刺基布,穿刺强力迅速下降,直至穿刺过程结束。

图4 单层防刺层穿刺强力-穿刺厚度曲线

比较图4中的三条曲线可以看出:

(1)试样1的最大穿刺强力最小,即空隙率最大的防刺层的耐穿刺强力最小;试样2和试样3的最大穿刺强力接近,均大于试样1的最大穿刺强力。

(2)试样1曲线所包围的面积最小,说明至穿刺过程结束,空隙率最大的防刺层所做的功最小,消耗的穿刺能量最少;试样2曲线和试样3曲线所包围的面积接近,均大于试样1曲线所包围的面积。

在准静态穿刺过程中,刀具穿刺的过程伴随着试样的变形过程。一方面,由于颗粒半径为5 mm的防刺层(试样1)的空隙率较大,在穿刺过程中变形较大,导致树脂颗粒没有更好地发挥防刺作用;另一方面,由于空隙率较大,颗粒直接的相互作用减少,不能很好地共同阻止刀具向下穿刺,消耗的穿刺能量少。因此,防刺层的空隙率越大,最大穿刺强力和穿刺功的越小,防刺层的防穿刺性能变差。

3.3 动态穿刺结果分析

表3是防刺层动态穿刺测试结果。

表3 动态穿刺测试结果

由表3可以看出,试样1需叠层5层才能达到防刺标准的要求,而试样3只需叠层4层即可达到防刺标准的要求。试样1的空隙率大,最大穿刺强力与穿刺功小,从而需要更多层的防刺层以达到同样的防刺效果,这一结果与准静态穿刺实验的结果一致。由上可见,各防刺层重叠排列制成的防刺服,其单层防刺层的空隙率最终会影响到整个防刺材料整体的防穿刺性能,因此要正确选择单层防刺层的空隙率,以保证整个防刺材料具有很好的防刺性能。

4 结论

防刺层存在的空隙部分可使防刺层具有柔软性,但又会影响防刺层的防穿刺性能。从本文的测试结果可以得出以下结论:

(1)材料的空隙率越小,悬垂性越差,在一定程度上反映出织物柔软性较差。

(2)材料的空隙率减小时,最大穿刺力和穿刺功均增大,且达到防刺要求时需要的防刺层数减少,即防刺层的防刺效果更好。

(3)综合比较三种试样的柔软性和防穿刺性能,以空隙率为21.03%的试样在具有很好的防穿刺性的同时能够更加柔软,更符合防刺材料兼备柔软性和防穿刺性的要求。

[1]王颖.多层复合高性能材料防刺性能的研究[D].无锡:江南大学,2012.

[2]赵玉梅.柔性复合防刺服的研究[D].上海:东华大学,2005.

[3]晏义伍,曹海琳,赵金华.Kevlar/Surlyn复合材料的制备与防刺性能研究[J].功能材料,2012,43(17):2351-2355.

[4]马飞飞,谢正权,王新厚.树脂成型柔性防刺材料的设计与优化[J].产业用纺织品,2014,32(5):18-21.

[5]马飞飞,谢正权,徐永红.柔性防刺材料、防刺体的粘结成型方法:中国,103791778[P].2014-05-14.

[6]公安部.GA 68—2008警用防刺服[S].北京:中国标准出版社,2008.