软弱黄土隧道地基加固技术研究

2015-01-14陶云平

陶云平

(中铁十七局集团 第五工程有限公司,山西 太原 030032)

0 引言

随着国家公路网建设的不断完善及中西部开发战略的逐步实施,黄土地区交通建设迅猛发展,黄土公路隧道建设规模越来越大。当隧道穿越软弱黄土地层时,由于黄土颗粒组成以粉粒为主,同时含有砂粒和黏粒,其结构疏松,孔隙较发育,受地下水影响程度较大,且部分黄土地层湿陷性极为明显,因此在软弱黄土隧道施工过程中极易产生基底失稳、衬砌开裂、大变形、塌方等病害。目前国内外学者针对软弱黄土隧道地基加固问题开展了一系列的研究。郭军等人[1]结合郑西客专隧道的工程实例,提出了水泥挤密桩的处理措施,并采用三维有限差分法对加固效果进行评价。王洪坤[2]结合宝兰客专王家岔隧道的工程实例,阐述了洞口和洞内水泥土挤密桩施工方案,分析了其施工振动对初支结构和围岩稳定的危害,提出了有效的控制措施。张建林[3]对黄土隧道地基的高压旋喷桩的加固处理方法概述与探讨,并提出了高压旋喷桩施工中应注意的问题。

本文以丹东至拉萨国道主干线西宁过境公路西段大有山隧道为工程实例,结合其水文地质、气象、施工工艺等因素,总结分析其变形特征,在此基础上研究其地基加固措施,并利用数值模拟手段对其加固效果进行全面评价,以期为类似工程提供技术支持及实践指导。

1 工程概况

大有山隧道为分离式双向四车道隧道,其左洞长度为2 560 m,右洞长度为2 535 m,行车道净宽为2×3.75 m,建筑界限为高5.5 m,宽10.75 m。隧址区位于祁、吕、贺“山”字型构造体系的西翼弧形褶皱带部位,该褶皱形态表现为复式向斜构造,其地貌单元属于黄土塬。隧道进口端为河谷阶地地貌,地形呈阶梯状,台面平整;隧道出口端属黄土塬地貌,坡面较陡,斜坡深切沟谷;尤其在K2+960—K3+180洞身段为深切“U”沟谷,地形宽缓,沟床有较厚素土碾压夯实垫层。隧址区内黄土性质属湿陷性黄土,土体呈低含水量、大孔隙、高压缩性等特点,尤其在隧道进洞口处,其土体为坡洪积的严重湿陷性黄土,呈褐黄色,其成分以亚黏土、亚砂土为主,其虫孔、孔隙较为发育。

大有山隧道采用新奥法原理设计,采用钢拱架与格栅钢架相结合的柔性支护体系复合式衬砌。钢拱架采用I20a型,其沿隧道轴向间距为65 cm,连接钢筋采用φ8钢筋,其环向间距为1 m。钢筋网片采用φ8钢筋,间距设置为20×20 cm(双层)。系统锚杆采用中空注浆锚杆,其直径为22 mm,长度为3.5 m,间距设置为100 cm×65 cm。喷射混凝土采用C25型早强混凝土,厚度为24 cm;二次衬砌采用C25钢筋混凝土,厚度为50 cm;在Ⅴ级围岩中,应设置仰拱,其厚度为50 cm。

2 软弱黄土隧道围岩变形特征

大有山隧道洞口段属于浅埋,在其开挖10 d后,地表出现裂缝,并从拱脚开始以一定角度延伸至地表处,该裂缝主要分布在隧道轴线两侧位置,并随着隧道掌子面的不断向前开挖而向前延伸;而在隧道洞身段,开挖30 d后,地表处隧道轴线位置两侧各出现一纵向裂缝,且该裂缝随掌子面的开挖而逐步向前延伸,并逐渐超前于掌子面,且该裂缝的宽度和深度逐渐增大。由于大有山隧道洞口处存在一定程度的偏压地形,偏压侧隧道初期支护拱肩处产生了一条大致平行于隧道轴向的裂缝,在偏压较严重的隧道段,其初期支护甚至出现错台现象。同时,在隧道洞口浅埋偏压段,其开挖后地表出现裂缝,其裂缝走向与隧道轴向基本平行,部分严重段甚至出现错台现象,其高度达5 cm,宽度达10 cm,现场具体情况如图1所示。

图1 大有山隧道地表裂缝

由于软弱黄土隧道洞口段通常存在破碎围岩,其承载力较低,自稳时间短,在掌子面开挖过程中土体极易被扰动而产生下沉,因此该部位的隧道围岩压力为松散压力,土体极易沿节理张开,无法形成承载拱,导致塌方、冒顶、大变形等病害的发生;同时,该处地表极易产生较大拉应力,进而产生地表纵向、环向裂缝。

3 软弱黄土隧道地基加固措施

3.1 高压旋喷桩加固机理

高压旋喷桩是利用专业钻机将注浆管打设入土体的设计深度,随后利用高压喷嘴将配合好的水泥浆液以一定压力喷射到地基土体内,随着浆液的不断冲击,在原土体内形成一定空间,并使得原土体置换成新的凝固体,进而达到提高土体性能的目的[4]。在高压旋喷桩施工过程中,可实现边喷射、边旋转钻杆,使得高压水泥浆液直接冲击土体,并与土体均匀拌合后形成强度较好的混合体,从而大幅提高软弱黄土隧道地基的抗剪强度,从根本上改善土体性质。

由于高压旋喷桩对软弱黄土的加固效果较好,且其具有设备简单、工期较短、操作方便等优点,因此在大有山隧道地基处理中选用高压旋喷桩法。

3.2 高压旋喷桩施工工艺

根据本项目的实际情况,大有山隧道地基处理所采用的高压旋喷桩桩径为60 mm,长度为7.5 m,其分布间距为1.2×1.2 m,呈梅花型布设,主要分布在隧道仰拱部位。同时,为增强隧道支护结构的整体稳定性,应在隧道拱脚部位增设锁脚锚管,其管径为75 mm,长度为4.5 m,其施作角度应与水平线成30°。

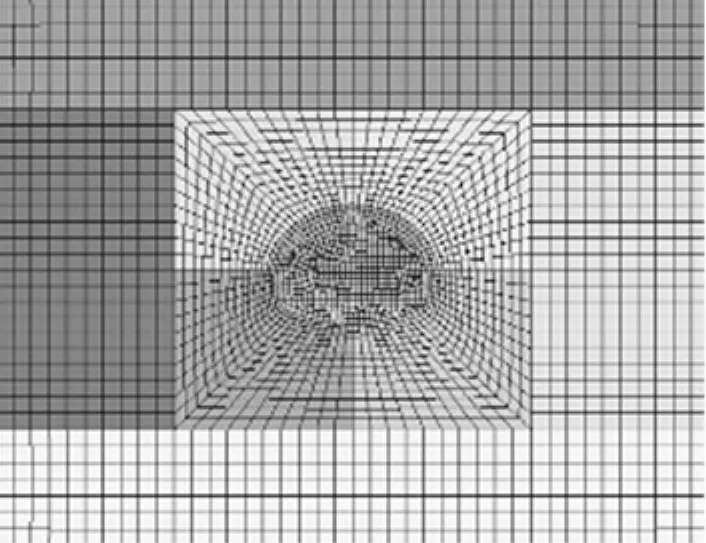

高压旋喷桩注浆材料选用PO.42.5普通硅酸盐水泥浆,其水灰比为质量比W∶C=0.75∶1,其初凝时间不大于16 h,终凝时间不大于24 h,28 d龄期的抗压强度应不小于9 MPa。根据高压旋喷桩的施工现场情况,其钻杆提升速度为15 cm/min,注浆速度为90 L/min,具体情况如图2所示。

图2 高压旋喷桩现场情况

4 软弱黄土隧道地基加固效果分析

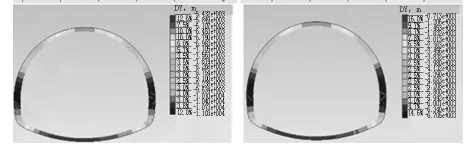

本文采用大型有限元软件建立二维模型,对比分析未采用高压旋喷桩(工况1)和采用高压旋喷桩(工况2)两种工况下初期支护结构的力学性能,从而全面评价高压旋喷桩在软弱黄土隧道地基加固中的处理效果。首先应假设模型分析为平面应变问题,隧道围岩变形是各向同性的[5]。在边界条件方面,水平方向隧道两侧各取两倍的隧道净宽,模型底部取至仰拱下30 m的范围,模型上方取地表实际情况,其具体网格划分情况如图3所示。

图3 模型网格划分图

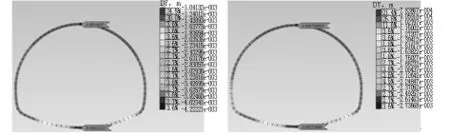

在图3隧道模型中,初期支护采用梁单元(Beam3)模拟,二次衬砌及围岩采用二维平面单元(Plane42)模拟。按照上述高压旋喷桩加固软弱黄土隧道地基的具体施工步骤,进行全面的工序模拟,所得两种工况下初期支护结构的轴力及竖向位移情况如图4、图5所示。

图4 初期支护结构轴力图

图5 初期支护结构竖向位移图

从图4中可以看出,未采取高压旋喷桩处治措施的工况下,隧道初期支护结构轴力较大值主要分布在两侧边墙处,其最大值达1.1×104kN/m2,而仰拱处轴力值最小,其值仅为5.4×103kN/m2;而采用高压旋喷桩对隧道地基进行加固处理后,初期支护结构轴力最大值主要分布在两侧边墙处,其值为6.7×103kN/m2,相比未处治工况其降低幅度达39.1%,轴力最小值分布在仰拱部位,其值仅为0.7×103kN/m2,且轴力较小值分布范围明显较大。

从图5中可以看出,未采取高压旋喷桩处治措施的工况下,隧道初期支护结构竖向位移较大值主要分布在拱顶及仰拱部位,其最大位移值达16.5 cm,竖向位移最小值主要分布在拱肩及边墙处,其值为6.37 mm;采用高压旋喷桩进行加固后,拱顶最大位移值为2.74 cm,最小位移值仅为0.79 mm。由此可见,采用高压旋喷桩加固措施使得隧道初期支护竖向位移得到有效控制。

5 结论

本文以丹东至拉萨国道主干线西宁过境公路西段大有山隧道作为工程案例,结合其水文地质、气象、地形地貌等情况,总结分析其变形特征,在此基础上研究其地基加固措施,并利用数值模拟手段对其加固效果进行全面评价,得出以下几点结论:

a)由于软弱黄土隧道围岩承载力低,自稳时间短,在掌子面开挖过程中土体极易被扰动,隧道围岩压无法形成承载拱,导致塌方、冒顶、大变形等病害的发生,因此在施工过程中应采取有效措施对其地基进行加固。

b)在高压旋喷桩施工过程中,可实现边喷射、边旋转钻杆,使得高压水泥浆液直接冲击土体,并与土体均匀拌合后形成强度较好的混合体,从而大幅提高软弱黄土隧道地基的抗剪强度,且其具有设备简单、工期较短、操作方便等优点。

c)利用数值模拟手段对比分析有无采用高压旋喷桩加固隧道地基的情况后可知,采用高压旋喷桩加固措施后,隧道初期支护结构轴力值大幅减小,且仰拱处轴力值明显减小;隧道初期支护竖向位移得到有效控制。参考文献:

[1] 郭军,王明年,李宁,等.大断面黄土隧道地基处理的沉降计算分析与讨论[J].铁道建筑,2007(4):81-83.

[2] 王洪坤.高铁湿陷性黄土隧道地基处理浅析[J].铁道建筑技术,2013(12):69-71.

[3] 张建林.黄土隧道地基的高压旋喷法处理措施[J].公路交通科技(应用技术版),2013(5):233-236.

[4]贾金生,李华.旋喷桩在黄土隧道地基加固中的应用[J].青海交通科技,2010(S):102-103.

[5] 王梦恕.地下工程浅埋暗挖技术通论[M].合肥:安徽教育出版社,2004.