隧道初期支护变形处理方案及效果分析

2015-01-14杨年斌

杨年斌

(晋中路桥建设集团有限公司,山西 晋中 030600)

1 工程背景

1.1 工程概况

左黎高速公路沐池隧道为一座特长隧道,设计为标准间距分离式隧道,隧道进口线间距24.5 m,出口线间距23.7 m。隧道左线起讫桩号为ZK11+560—ZK15+136,长 3 576 m,隧道右线起讫桩号YK11+567.338—YK15+135,长3 567.662 m。隧道最大埋深约372 m。隧道所经区域地形地势起伏较大,相对高差约402.5 m,全程山体平均坡度约为20°~50°属较陡地形,隧道按照新奥法原理和交通部颁布的行业规范及国家相关标准进行设计及施工,本隧道为双向四车道,设计行车速度80 km/h,建筑限界净宽10.25 m,隧道净高5 m。

1.2 地质构造

隧道沿线调查区处于“山西中、北部较大型的多字型构造”的东南侧。本区属于太行山隆起一级构造,根据区域地质资料及工程地质调绘结果,隧址区发育F1断层,断层属非全新活动断裂,隧址区处于断层影响带范围内,节理裂隙主要有两组。断层及基岩节理裂隙的特征如下。

F1断层与该隧道近于平行,断层走向为北北西向,产状240°∠80°,为一逆断层,在ZK12+497,YK12+559处与线位相交。断层对隧道的影响表现在岩体破碎,裂隙发育,围岩级别低,影响左幅隧道长度达842 m,影响右幅隧道长度达885 m,对隧道影响较大。

在隧址区,断层影响区域岩石节理裂隙比较发育,以构造型为主,多闭合,上部微张。优势节理主要有两组,代表性产状分别为L1:130°、∠62°,L2:50°、∠78°。

ZK12+120—ZK12+660段位于F1断层处,设计围岩级别为Ⅴ级,地质分布为洞身左侧薄层状页岩夹杂褐色状薄层砂岩、右侧为灰白色砂岩,左右侧地质分布不均,基岩裂隙水呈面状渗出。支护参数采用S5级复合式衬砌参数,具体为超前采用φ42小导管,环向间距0.4 m,纵向间距2.4 m,长度3.5 m;I18工字钢,间距0.6 m;φ25中空注浆锚杆,长度3.5 m,间距0.6×1 m;φ8钢筋网片,网格间距20×20 cm,C20喷射混凝土初期支护,厚度24 cm,三台阶七步流水作业法开挖,开挖过程中要求仰拱距掌子面距离不大于40 m。

2 初期支护开裂情况

2.1 现场情况

2014年3月17日上午11:15,隧道开挖至ZK12+260,仰拱施工至ZK12+225,该段已施工完成的左侧初期支护出现开裂变形,隧道左侧起拱线至拱腰部位出现纵向裂缝,裂缝宽度1~3 cm;ZK12+249处环向开裂,裂缝宽度10~28 cm;ZK12+255处下台阶初支侧面出现漏渣,该段初支变形侵限,最大处侵限达95 cm,初支变形侵限严重,需要进行处理。

2.2 开裂原因分析

经现场勘查和查看设计及施工影像资料,产生开裂、变形的原因为该段地质较差,该段监控量测显示,ZK12+226断面的收敛测点从2月23日开始量测,至3月3日收敛稳定,最大收敛量为30 mm,拱顶沉降ZK12+226测点最大沉降量为23 mm。该段设计为Ⅳ级围岩,隧道左侧围岩为红砂岩、泥岩,围岩呈潮湿状,含水量较高。隧道右侧围岩为中风化砂岩与泥岩互层。本区段且在F1断层影响范围内,岩体节理裂隙发育,含水量大,自稳能力差,初期支护承受松散的围岩荷载,同时围岩裂隙水的软化、浸泡、冲蚀、溶解等作用加剧了岩体的失稳和滑塌,诱发岩体松弛、变形造成了初期支护突然失稳,发生开裂[1]。

3 初期支护开裂变形治理措施

3.1 洞渣反压回填

在初支开裂变形段先采用洞渣反压回填,采用石质洞渣回填至起拱线处,有利于变形段稳定及支撑既有成型初支,回填石渣由自卸汽车从洞外运输至变形段附近,采用装载机和挖掘机联合作业从两侧开始向线路中心进行反压回填。

3.2 长小导管注浆

注浆就是在压力的作用下使浆液渗入到岩体空隙、裂隙中,以双液浆为胶结物将破碎的围岩胶结形成整体[2],小导管采用外径42 mm,壁厚3.5 mm热轧无缝钢管,钢管单根长度6 m,纵环向间距0.8×0.8 m梅花型布置,钢管前段呈尖锥状,尾部焊接φ6加劲箍,管壁四周钻8 mm压浆孔,但尾部1 m不设压浆孔(见图1),浆液采用水泥-水玻璃双液浆,双液浆配合比为水泥浆的水灰比0.8~1.0(重量比),水玻璃浓度为35波美度,模数2.4,双液(水泥-水玻璃)体积比暂定1∶0.8,(根据现场实验确定,凝胶时间控制在13~15 min)注浆正常压强0.6~2.0 MPa,最大终压 2.5 MPa。

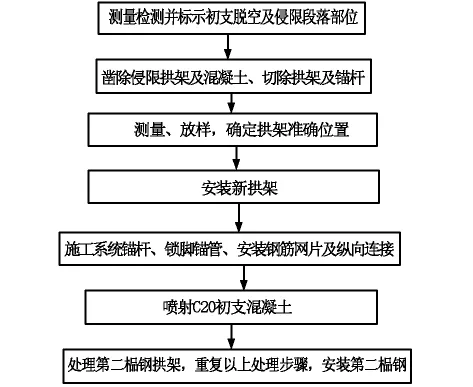

图1 钢花管大样图

3.3 换拱

待浆液终凝后逐榀凿除变形拱架及初支混凝土,换拱采用I18工字钢钢架,纵向间距0.5 m,每节设φ42锁脚锚管4根,单根长6 m,锁脚锚管采用U型φ 22钢筋满焊在钢支撑上,换拱完毕后复喷C20混凝土,系统锚杆采用φ22药卷锚杆,单根长4.5 m,安设间距0.5×1.0 m梅花型布置,连接钢筋采用φ22螺纹钢,安设环向间距1 m,钢筋网采用φ8网片,网格间距20 cm×20 cm。仰拱增加初支,参数与拱墙相同,二衬厚度不变,增加钢筋,参考S5a级钢筋型号及间距,为确保施工安全,换拱施工前加设临时支撑,临时支撑采用φ150,壁厚6 mm钢管竖向支撑拱架及初支混凝土,支撑间距1 m;换拱工艺流程图见图2。

图2 换拱施工工艺流程

4 初期支护开裂变形段处置效果分析

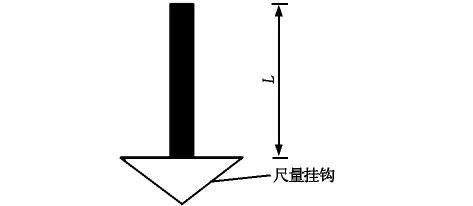

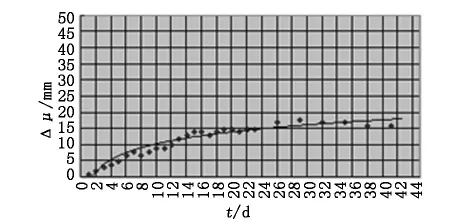

换拱完成后,根据现场实际情况5 m布置一组监控量测断面,用冲击钻或凿岩机凿φ40,安装尺量挂钩(见图3),L根据现场实际情况保证挂钩深度深入岩体250~300 mm,外露不小于50 mm来确定,钻孔完毕后用1∶1快硬水泥砂浆或者锚固剂填满后插入端头焊接挂钩的φ22螺纹钢筋,安装尺量挂钩时使同一基线两侧点的固定方向在同一断面及水平线上。在换拱过程中成立了专门的监控量测小组,对拱架定时进行拱顶下沉和周边收敛位移及时进行量测。根据量测结果图4、图5可知在换拱后ZK12+250处周边收敛及拱顶下沉在初期变化速率较快,在经过23 d后,拱顶下沉及周边收敛逐渐趋于稳定,支护结构受力趋于稳定,满足二衬净空要求,说明此次换拱符合现场实际情况,施工工艺得当,施工质量满足要求。

图3 监控两侧尺量挂钩示意图

图4 拱顶沉降回归分析图

图5 周边收敛回归分析图

5 结论

因为隧道施工具有未知性和不确定性,在隧道施工过程中紧紧围绕新奥法理论的核心,严格按照管超前、严注浆、短开挖、强支护、快封闭、勤量测的原则组织施工,其中短开挖、勤量测是很重要的两个环节,应根据不同的围岩情况,及时变更支护参数,及时总结在施工过程中出现的各种问题,只有这样才能有效地确保隧道施工安全[3]。