内屏蔽铁路数字信号电缆生产工艺探讨

2015-01-14韩绍松

韩绍松

(济南瑞通铁路电务有限责任公司,山东 济南250013)

0 引言

内屏蔽铁路数字信号电缆用于铁路信号系统中有关设备和控制装置之间的连接,满足铁路信号通信兼容、低电容宽频带多项业务综合传输需要。该电缆传输衰减小、传输距离长,广泛应用于高铁客运专线,由于不同线组进行了单元屏蔽,有效解决了同频同缆传输线组间彼此干扰问题,进一步完善了电缆传输电气性能指标。下面对提高内屏蔽铁路数字电缆质量起关键作用的一种内屏蔽工艺方法进行介绍、交流与探讨。

1 概述

1.1 内屏蔽铁路数字信号电缆类型

内屏蔽铁路数字信号电缆按护层屏蔽类型主要分为铝护套、综合护套两种,缆芯由A型和B型两种结构,A型由内屏蔽四线组、非屏蔽四线组及单线构成,B型由内屏蔽四线组和单线构成,使用时可根据不同的设计要求进行选择。

1.2 内屏蔽四线组结构

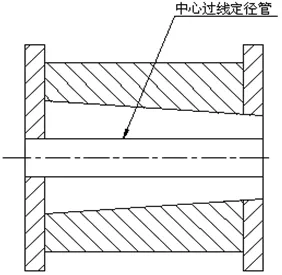

内屏蔽四线组结构示意图见图1。

图1 内屏蔽四线组结构示意图

1.3 电缆技术要求

电缆技术要求执行铁道部标准TB/T3100.5-2008[1]《内屏蔽铁路数字信号电缆》

2 影响内屏蔽质量的关键因素分析

内屏蔽工序是内屏蔽铁路数字信号电缆生产过程中关键工序之一,其生产工艺过程主要分为铜带压纹、线组塑料薄膜纵包、铜带变形与纵包、屏蔽定径成型、薄膜绕包等几个阶段。由于铜带厚度仅有0.1mm,直接纵包其机械强度无法保证屏蔽结构均匀、圆整,且屏蔽线组弯曲性能差,要满足铜带纵包后的机械性能,必须采用铜带轧纹方式,以增加铜带的等效使用厚度和机械强度。而轧纹方式的选择和如何保证轧纹铜带均匀稳定的纵包在薄膜纵包线组外面,成为该工序保证产品质量的关键,实践表明,采取普通的锯齿状铜带轧纹和纵包变形方式,对屏蔽质量均有较大影响,具体表现在以下几个方面:

2.1 铜带轧纹

普通的铜带轧纹是在压轧辊轴表面横向加工齿高为0.5mm的锯齿状齿纹,通过调整两压轧辊轴之间的间隙改变其轧纹厚度,轧纹厚度偏小,机械性能则不能满足使用要求,轧纹厚度偏大,会导致纵包变形阻力大,若铜带厚度有差异,易将铜带拉断,有时还可能由于压轧超过铜带的极限强度使铜带直接轧断,无法正常生产。

2.2 屏蔽铜带轧纹纵包[2]

用普通纵包长模嘴模具变形纵包,无法保证屏蔽纵包质量的稳定。纵包长模嘴模具是用0.8mm厚的不锈钢板手工变形而成,加工精度低,模具过渡段、变形段、出口成型段尺寸在铜带行进的过程中受铜带变形回弹张力的影响极易变化,一套模具使用不久就会因为尺寸变化无法继续生产,表现为断带、变形阻力大等。

2.3 纵包薄膜

纵包薄膜是纵包于四线组与屏蔽铜带之间的纵包隔离层,可以起到避免铜带伤线、提高线对地绝缘性能、保证屏蔽下机圆整和稳定的作用。一般是采用尺寸与铜带纵包模有差异的长模嘴完成,使用时与铜带纵包长模嘴相向安装固定,生产时当薄膜有缺陷或模具有异常时,易导致薄膜纵包跑偏或挤压在屏蔽纵包铜带搭接处,不仅影响铜带纵包质量,同时也容易造成线与铜带之间绝缘不良,导致电缆短段和浪费。

2.4 产品质量的影响

采用上述生产工艺,对内屏蔽线组质量影响主要表现为屏蔽结构尺寸不稳定、外观不圆整、表面有皱褶、电特性对地电容不平衡指标波动范围大、铜带横向开裂、弯曲性能差等质量问题。针对以上问题,采用上述传统的铜带轧纹、薄膜纵包和铜带纵包方式及一般的改进措施,如提高铜带的质量、改进模具材质和加工板材厚度、提升职工操作技能等均不能从根本上解决问题,不能确保内屏蔽数字信号电缆质量。

3 内屏蔽生产工艺的改进

3.1 铜带轧纹方式

轧纹铜带机同样由两个相向转动的压轧辊组成,每个压轧辊上由原齿高为0.5mm的锯齿状齿纹改为菱形状麻点,麻点在压轧辊表面均匀分布排列,麻点彼此相距1.5mm,深1mm,菱形边长约0.7mm。铜带经过上下旋转的压轧辊,调整彼此之间的间隙,压至厚度约0.35mm,此压轧方式避免了齿状轧纹可能将铜带压轧裂开的现象,提高了铜带抗拉强度。

3.2 线组薄膜纵包

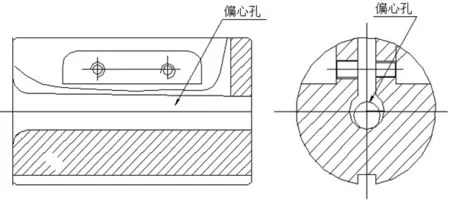

线组薄膜纵包采用长度200mm、宽度30mm、出口直径8mm长模嘴,搭边变形部分垂直向下安装,线组经薄膜纵包后,再通过铜带纵包喇叭模具(图2)中的中心过线管定径,使其反弹的纵包搭边处位于铜带纵包的径向中间位置,克服了薄膜纵包易张开和对铜带纵包搭边的影响。

图2 铜带纵包喇叭模示意图

图3 铜带纵包成型模示意图

3.3 轧纹铜带纵包

压轧菱形麻点后的屏蔽铜带纵包过程由铜带纵包喇叭模(图2)、铜带纵包成型模(图3)、铜带纵包定径模完成。纵包喇叭模进口直径50mm、出口直径14mm、长度为200mm;纵包成型模进口直径8.7mm、出口直径8.0mm、长度为65mm。

铜带纵包喇叭模中心轴线装有内径12mm的薄膜纵包线组过线定径管,保证线组纵包后结构尺寸的稳定。

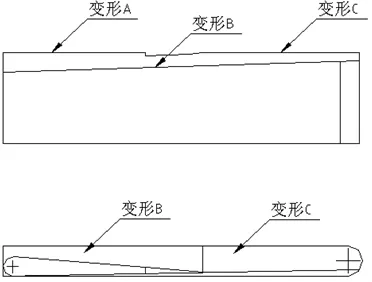

铜带纵包成型模中间成型孔为一偏心锥孔,且孔垂直上方开有一个固定压模的槽,屏蔽压模(图4)采用特殊的结构设计,保证纵包搭边不反扣,变形顺畅稳定。

薄膜纵包通过纵包长模嘴将薄膜纵包在线组上,由(图2)中的定径过线管通过,轧纹铜带由喇叭模(图2)的进线端进入,通过喇叭模锥形孔变形成四分之三圆弧状,纵包在含有薄膜纵包的四线组外面。

图4 铜带纵包成型压模示意图

纵包铜带变为四分之三圆弧状后,同薄膜纵包线芯同步进入纵包成型模具偏心孔(图3),适当调整压模(图4)在压模槽的深度,使铜带纵包内层搭接部分由压模(图4中变形A)给予一定的变形力,铜带纵包外层搭接面沿纵包模偏心孔通过压模(图4中变形B)逐步给予过渡段的渐变力,进一步向前通过压模(图4中变形C)的受力完成铜带搭接纵包成型。

纵包成型的屏蔽线组经由定径模过渡区、定径成型区定径,使其光滑圆整,无皱褶、无翘边、均匀一致。

定径成型的屏蔽四线组,经泄流线引进导向模将泄流线顺贴在屏蔽层外面进入薄膜绕包装置,外层重叠绕包两层塑料薄膜,使线组屏蔽结构圆整稳定,完成屏蔽线组的生产。

经过上述工艺改进,用于生产单线直径为2.70mm的屏蔽四线组,下机质量统计如表1所示。

表1 屏蔽四线组下机质量统计

由表1可以看出,采用改进后的内屏蔽线组生产工艺,电气性能指标优良,外观平滑圆整,无皱褶变形,由于操作简单,在保证产品质量可靠稳定的同时,提高了效率,降低了成本。

[1]中华人民共和国铁道行业标准.TB/T3100.5内屏蔽铁路数字信号电缆[S].2004.

[2]唐崇健.中心束管式光缆钢带轧纹纵包模具设计[J].电线电缆,1998,05.