秦山第二核电厂蒸汽发生器水位控制

2015-01-14王亚战

王亚战

(中核核电运行管理有限公司运行三处,浙江 海盐314300)

0 前言

秦山第二核电厂的蒸汽发生器是一个立式的、自然循环式的、产生饱和蒸汽的装置。它由外壳、U形传热管、汽水分离器和套筒等部件组成。反应堆冷却剂在传热管内流动,把热量传递给管外的二回路水,二回路水在蒸汽发生器内自然循环,在它流经传热管外时有一部分水变成饱和蒸汽,供给主汽轮机和辅助设施。作为反应堆的第二道屏障的组成部分,蒸汽发生器在有放射性的一回路系统和无放射性的二回路系统之间提供了屏障。对于一个主控操纵员来说,蒸汽发生器水位的控制是非常重要的,只有对蒸汽发生器水位的各个影响因素了解清楚以及掌握了各因素之间的相互关系后,才能在蒸汽发生器水位发生异常时作出准确而有效的应急措施,从而确保反应堆及汽轮机的安全可靠运行。

主给水流量调节系统(ARE)的功能是向蒸汽发生器供应给水。这水来自凝结水抽取系统(CEX)的凝汽器,并通过给水除氧器系统(ADG)的水箱。水在低压加热器和高压加热器内加热(ABP和AHP),依靠主给水泵供水。蒸汽发生器的供水量由给水流量控制系统进行调节,它将蒸汽发生器二次侧的水位维持在一个随汽轮机负荷变化所预定的基准值上。

本文将从蒸汽发生器水位控制入手,分析影响SG水位的相关系统,并对机组运行以来发生的一些SG水位瞬态变化的事件加以简要分析。

1 蒸汽发生器水位控制原理

设置蒸汽发生器水位调节系统的目的,就是为了维持蒸汽发生器二次侧的水位在需求的整定值上。

水位不能过高,否则将造成出口蒸汽含水量超标,加剧汽轮机的冲蚀现象,影响机组的寿命甚至使汽轮机损环。而且,水位过高还会使得蒸汽发生器内水的质量装量增加,在蒸汽管道破裂的事故工况下,对堆芯产生过大的冷却而导致反应性事故的发生。如果破裂事故发生在安全壳内,大量的蒸汽将会导致安全壳的压力、温度快速上升,危害安全壳的密封性。同样,水位也不能过低,否则,将会导致U型管顶部裸露,甚至可能导致给水管线出现水锤现象。这样,堆芯余热的导出功能将恶化。

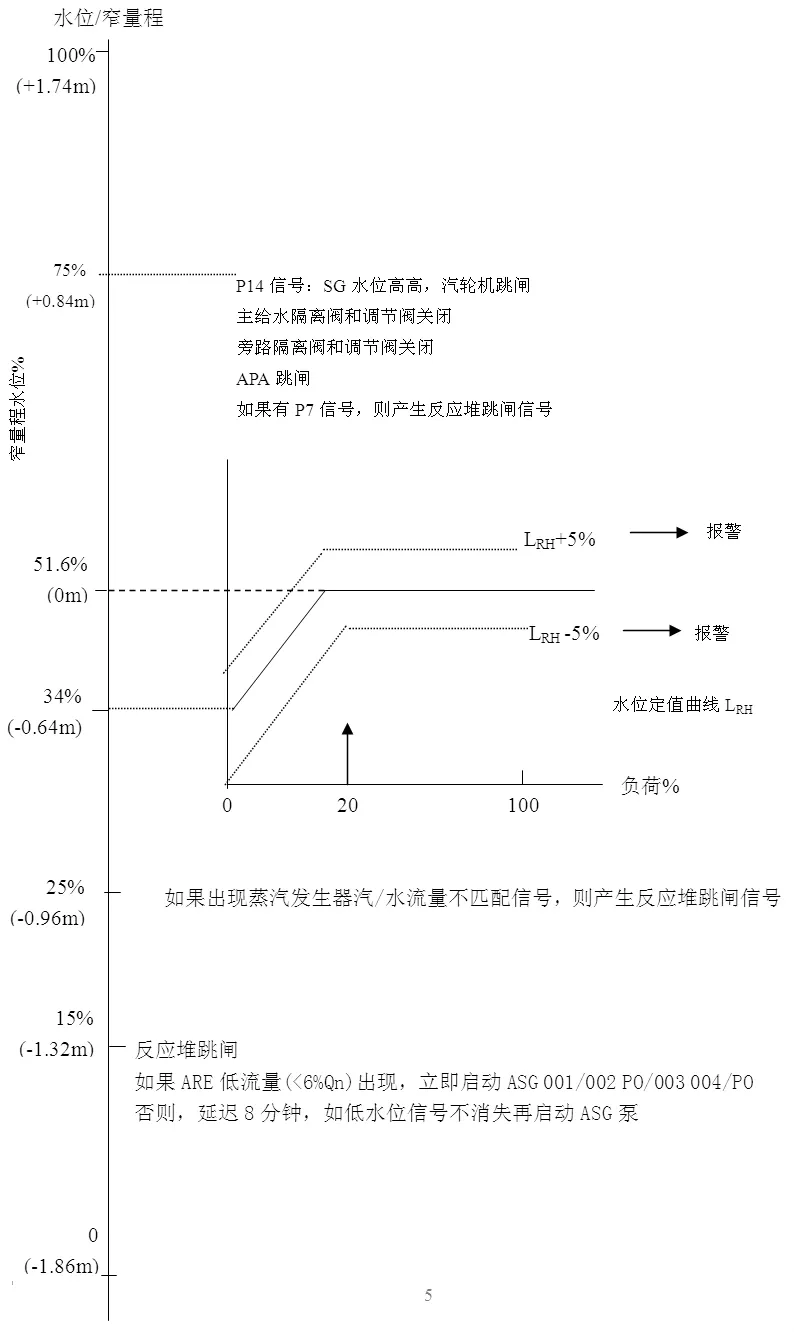

为此,蒸汽发生器水位整定值设计成随负荷而变化的。这里所说的负荷是由两部分组成的,即进入汽机的蒸汽流量与排向凝汽器的蒸汽流量之和。在低负荷时,蒸汽发生器的蒸汽压力高(出口蒸汽压力在零负荷时为7.6MPa),水的密度大,确定较低的水位定值是为了保持蒸汽发生器中的水装量较少,以防止在主蒸汽管道破裂时,向安全壳释放更多的能量,造成安全壳破坏。

在20%负荷以下,水位定值随负荷增加而提高。这是因为在负荷减小时,由于蒸汽发生器中汽泡数目减少,使蒸汽发生器中水的密度增加(降低比容),为了使水位不至于下降到低水位保护动作,水位随负荷增加而线性增加。

在20%—100%负荷时,水位定值维持在51.6%水位不变。因为随着负荷的增加,蒸汽发生器中汽泡的数目和尺寸都增加,这就降低了蒸汽发生器中水的密度,提高了比容。这时如果不减少蒸汽发生器中的水的质量,其水位将会升高到淹没二级汽水分离器,达到不可接受的程度。所以为了保持蒸汽发生器出口的干度,在20%—100%负荷时,水位控制系统将水位维持在51.6%恒定。

同时,蒸汽发生器水位也参与保护动作,水位定值情况如图1所示。

1.1 主给水泵系统(APA)

1.1.1 系统功能

1)在各种工况下,本系统能通过高压给水系统,从除氧器连续地向蒸汽发生器输送除氧水。

图1 蒸汽发生器水位图

2)系统设有三台电动主给水泵,正常运行期间,两台运行,一台备用,三台泵可以任意切换。

3)当两台运行的电动主给水泵组中一台脱扣时,处于备用状态下的电动主给水泵快速启动。

4)具有变速功能,能在反应堆整个热功率范围内,满足蒸汽发生器给水流量调节系统(ARE)控制给水的流量要求。1.1.2 主给水泵转速调节原理

每台蒸汽发生器都有各自独立的水位调节系统,通过改变调节阀门的开度以改变给水流量从而达到控制水位的目的。但是,二台蒸汽发生器的给水母管是共用的,如果只是单独采用水位调节方式,当一台蒸汽发生器的水位偏离整定值而需要改变给水调节阀的开度以改变给水流量时,将会引起给水母管压力的改变,而此时另外一台蒸汽发生器的给水调节阀开度并没有改变,因而其给水流量因给水母管压力的变化而产生变化,这样,在这台蒸汽发生器内将出现汽—水流量不平衡状况,从而也会发生了水位的波动。为了避免这种相互间的不良影响,避免给水调节阀的频繁动作,改善水位调节系统的工作环境,引入了给水泵转速调节系统,通过调节给水泵的转速使得给水阀的压降在正常的负荷变化范围内(0~100%FP)维持近似恒定,从而优化给水调节阀的工作条件。

主给水泵系统维持给水母管与蒸汽母管之间的压差随负荷变化,从而保证调节阀的压降保持近似不变,从而消除了两台蒸汽发生器之间的耦合影响。给水母管与蒸汽母管之间的压差随负荷变化而呈抛物线变化,作为近似,可以用一条折线来表示,如图2所示:

图2 汽水压差与负荷的关系曲线

图中:给水母管和蒸汽母管的总压降△P由四部分组成:

△P=△P1+△P2+△P3+△P4

式中:△P1——给水泵出口与蒸汽发生器给水进口之间的位差,是恒定值;

△P2——调节阀压降,应保持恒定;

△P3——蒸汽发生器二次侧的压降,随负荷而变;

△P4——蒸汽管线和给水管线内的压降,随负荷而变。

通过调节给水泵的转速,我们能保证泵的出口压头和流量都随负荷变化而变化。这样不仅能维持给水阀的压降不变,而且能使压头与图2所示的总压降曲线相吻合,从而消除了两台蒸汽发生器之间单独的流量调节之间的不良耦合。

主给水泵转速调节原理如图3所示,主给水泵转速控制原理(见下页模拟简图):实测的“汽水母管压差”信号与根据蒸汽总流量整定的“汽水母管压差”实测值进行比较后,经PID输出,与“液力耦合器控制信号的平均值”比较后,经一积分环节送出每台主给水泵的“液力耦合器控制”信号,经过每台主给水泵的“手自动控制站”,转换为4~20毫安电流信号后送入液力耦合器伺服机构PLC控制器,同时伺服机构的“液力耦合器反馈”信号也送入该PLC,两者进行比较,达到整定的差值后送出开关量信号,启动伺服电机正转或反转,以调整勺管位置,达到调节转速的目的。

图3 APA转速调节原理

1.1.3 主给水泵连锁跳泵逻辑的修改

二期设计为两条6kV母线为三台电动主给水泵供电,A、B泵各占一条母线,C泵挂在两条母线上,接线如图4。

图4 APA泵6KV母线接线示意图

1)正常运行时A、B泵运行,LGA6和LGB4放备用

2)A泵的备用启动命令有三个:BLGA6LGB4泵跳

3)B泵的启动命令将达到三个ALGA6LGB4泵跳

4)LGA6的启动命令为A泵跳

5)LGB4的启动命令为B泵跳

1.2 蒸汽发生器水位控制原理

我们厂的蒸发器水位调节系统是一个利用水位偏差(要求值与实测值的偏差)、蒸汽流量和给水流量的三冲量串级调节系统,通过调节主给水系统的主给水调节阀和旁路调节阀来改变主给水流量,从而达到维持蒸汽发生器水位在程序整定水位。两台蒸汽发生器分别用两套控制回路来调节液位。对于每台蒸汽发生器而言,其水位的调节是通过控制进入该蒸汽发生器的给水流量来完成的。每台蒸汽发生器的正常给水回路设置有两条并列的管线:主管线上的主给水调节阀用于高负荷运行工况下的水位调节,旁路管线上的旁路调节阀则是应用于低负荷及启、停阶段的运行工况。其调节原理如图5所示。

图5 蒸汽发生器水位调节原理图

给水主调节阀可保证1854t/h的受控流量(名义流量的95%),旁路调节阀可保证的受控流量为293t/h(设计流量),实际上旁路调节阀可保证360t/h的流量(名义流量的19%)。流量控制由两个互补的通道来保证:

1)两参量(蒸发器水位-负荷)控制通道,它在低负荷(小于18.5%FP)时运行,使旁路调节阀(ARE242、243VL)动作;此时主调节阀保持全关状态。

2)三参量(蒸发器水位-给水流量-蒸汽流量)控制通道,它在高负荷(从18.5%FP到100%FP)时运行,使给水主调节阀(ARE031、032VL)动作。在这种情况下旁路调节阀保持全开状态。

1.2.1 旁路给水调节阀调节原理

1)旁路调节阀设计是调节大约19%的额定流量,用于启动和低负荷工况。因为在低负荷时,测量流量的节流装置两端的压差太小,流量测量不精确,信噪比也变得较差。此外,在低负荷时,如果采用主给水调节阀,它在较小的开度下频繁调节,会带来阀座过度磨损,并且在较小开度下,其调节性能很差。因此在负荷低于18.5%时,主给水调节阀保持关闭,只使用旁路调节阀调节。

2)用于旁路调节的信号有水位调节器给出的给水流量需求信号和低负荷下蒸汽总量信号。蒸汽发生器的实测水位与根据蒸汽负荷得出的程序水位定值比较后,给出水位偏差信号,经过给水温度补偿,再通过水位调节器给出给水流量需求信号。

3)温度补偿:每台蒸汽发生器装有一台给水温度传感器,经高选后的给水温度输入变增益函数发生器(变增益环节),如图6。控制系统将水位偏差信号乘以一个随温度升高而增大的系数。其作用是在低负荷时,给水温度低,增益系数小,使调节过程稳定,避免调节机构的频繁动作。在高负荷时,给水温度高,增益系数大,使调节过程更为灵敏。

图6 温度补偿

4)水位滤波器:它是一种延迟滤波器,其作用是避开在负荷变化初期水位变化的过渡过程中各有关参数瞬态变化的干扰,消除蒸汽发生器“水位膨胀”和“水位收缩”现象对调节系统的不利影响。

5)低负荷下蒸汽总量信号由二部分组成:汽机的冲动级压力(窄量程);旁路排放的蒸汽流量。给水流量需求信号与低负荷下蒸汽总量信号相减后,进入流量调节器将流量信号转换为旁路给水调节阀的开度信号,调节旁路阀ARE242/243VL。在主控室也可以通过手操器直接操作旁路调节阀。低负荷下,往往GCT-C会有开度,因此GCT-C阀门开度的变化会引起蒸汽发生器水位的变化,如果GCT-C阀门快关,造成SG压力升高,气泡压缩,可能导致蒸汽发生器低低水位而停堆。因此,在低负荷下,特别是刚并上网时,一定严密注意GCT-C的开度,尽量不要出现大的扰动。

6)当出现P4,且Tavg<295.4℃信号出现时,旁路调节阀固定在一个预定的开度上(60%)。这一开度一直保持到蒸汽发生器液位达到它们的整定值(-5%),此时正常控制自动恢复运行。为了避免切换过快,这个信号与一个时间延迟(30秒)联锁。

1.2.2 主给水调节阀调节

1)主给水调节阀调节是一个三冲量串级调节系统(水位误差、主蒸汽流量、主给水流量)。这里主蒸汽流量信号在进入调节回路前有一个滤波器,其作用是在孤岛运行或大幅度甩负荷时,为了延迟蒸汽流量快速、剧烈地下降,减小蒸汽发生器水位调节过渡过程中的水位振荡峰值。实测的主给水流量与经过校正后的蒸汽流量相比较,给出汽/水失配信号,这里采用汽/水失配信号反映水位变化的趋势比水位偏差信号灵敏,作为一种前馈信号,它的引入增加了给水流量的调节速度。汽/水失配信号与水位调节器的输出信号之间的偏差送到流量调节器,流量调节器将偏差信号转换为主给水调节阀的开度信号。在主控室也可以通过手操器直接操作主给水调节阀。

2)主给水调节阀调节回路中引入了一个(6.5%Qn)偏置信号,其作用是确保在低于18.5%Pn的功率水平下主给水调节阀保持关闭状态,避免主给水调节阀和旁路调节阀同时工作,增加调节系统的稳定性。

总之,蒸汽发生器水位控制系统是先靠主给水流量调节阀调节。水位降低引起调节阀开大时,水流侧压差(△P)将下降,同时由于蒸汽流量的增加而引起压差整定值增加,这将造成主给水泵转速增加,使压头增加,流量增加。再通过水位控制系统重新校正给水流量(即调节阀开度),以保持蒸汽发生器水位。

2 蒸汽发生器水位影响因素简要分析

首先,如果两台蒸汽发生器水位同时产生变化,出现异常。我们就要考虑主给水泵调节系统是不是出现故障了。每台APA泵转速是不是出现异常,APA调节系统的四个RC是不是出现故障,这是我们要检查的重点。如果发现异常,就立即把手操器放到手动,并调整到正常范围以内,调整SG水位到正常水位。当然,产生给水母管与蒸汽母管压差的两块仪表:ARE002MP与VVP004MP也是我们怀疑的对象。同样道理,在低负荷及冲转并网前时,由于GCT-C往往会有一定的开度,这个时候,排往凝汽器的蒸汽流量的变化以及GCT-C阀门开度的剧烈变化也会对两台蒸汽发生器水位产生不小影响。此时,VVP024/025MP发生变化则会对GCT-C阀门开度产生很大影响。特别是在冲转并网前,当参与控制的压力表发生高漂时,会导致GCT-C的阀门关闭,从而导致蒸汽压力上升,SG内气泡迅速减少,而由于虚假水位导致停堆。因此,在冲转并网前,一定要确保VVP024/025MP的正常性。GRE023/024MP会对蒸汽发生器水位定值产生影响,也是同时导致两台SG水位产生波动的因素。

其次,如果只是一台蒸汽发生器水位产生瞬态变化,则要考虑单台SG水位调节系统中的影响因素了。第一,水位计的变化产生的影响。如果参与控制的水位计发生变化(高漂或低漂),将直接影响到SG水位的变化,水位计的变化将导致产生水位偏差,从而导致给水流量的变化,进而使SG水位产生进一步的变化。如果发生故障的水位计不参与控制,那么只会产生报警,并和其他信号符合产生保护动作,而对于SG水位控制并不会产生很大影响。第二,给水流量或蒸汽流量的故障变化,二者之一的变化会迅速作用在汽水失配环节,由于微分作用的结果,会迅速改变给水调节阀门的开度,进而影响SG水位。第三,VVP压力表的变化 (仅对于VVP010/013MP及VVP011/014MP而言)也会对SG水位产生影响。由于主蒸汽管道蒸汽流量需要压力的校正,因此压力变化也会导致蒸汽流量发生变化,进而影响到SG水位产生变化。在这里,特别提到的是,VVP010MP及VVP011MP,这两块压力表不仅对蒸汽流量进行校正,而且还参与GCT-A的阀门开度控制,因此,如果这两块压力表产生故障,不仅给SG水位带来瞬态变化,而且有可能使GCT-A的阀门开启,使一回路发生过冷。

3 结束语

经过几年的运行,随着运行经验的不断增加,我们对蒸汽发生器水位控制相关系统和因素的认识越来越深入,对蒸汽发生器水位控制也积累了不少经验,对其中一些不尽合理的相关因素作了改造。现在蒸汽发生器水位控制各系统能够相互协调工作,同时运行经验的不断增加也保证了机组安全稳定运行。

[1]胡文勇.主给水泵系统手册 FC-16-APA-11,2005.5:2.1-5.1[Z].

[2]吴军轶.主给水流量调节系统手册 FC-10-ARE-01,2006.5:6.1-6.3[Z].

[3]韩光辉.定值手册 SYS 001,2008:23-33[Z].