搅拌槽内三相混合特性的数值模拟*

2015-01-13曹乔乔郝惠娣雷建勇

曹乔乔 郝惠娣 王 瑾 秦 佩 雷建勇

(西北大学化工学院)

流体搅拌技术,尤其是多相流搅拌技术广泛应用于石油、化工及生物发酵等领域。在生物化工领域,好氧发酵过程要求气、液、固三相既要有充分接触,又要避免高剪切对介质造成损伤。自吸式龙卷流型搅拌槽是一种新型气、液、固三相搅拌槽,兼具中心龙卷流型搅拌槽固液悬浮和自吸分散的优点[1~3]。借助CFD软件对搅拌槽内部的混合性能进行预测模拟仿真,探索搅拌槽内气、液、固三相的混合效果,可便于后续的结构优化和实验研究。由于搅拌槽内部混合具有复杂性,数值模拟主要集中在单相或两相,涉及到气、液、固三相的研究非常少[4],因此需要对搅拌槽内三相模拟技术进行深入的研究。笔者在已有的研究基础上,利用Ansys CFX软件对自吸式龙卷流型搅拌槽内的气、液、固三相的混合性能进行数值模拟,研究三相的流动特性、固液悬浮、气液分散和剪切效果,并与标准搅拌槽进行对比,研究结果对工业搅拌设备的研发和优化设计具有一定的指导意义。

1 计算模型

1.1几何模型

笔者选取的模拟对象为平底圆柱形搅拌槽(图1)。桨叶采用六直叶圆盘涡轮桨[5],该桨叶具有临界转速低、结构简单和混合性能好的优点[6,7]。自吸式龙卷流型搅拌槽底部有4块对数螺旋线导流板,桨叶上方安装定子结构(气体分散装置)来完成气体的吸入。模拟过程中,搅拌槽的转速应大于气体吸入临界转速和临界悬浮转速,故取400r/min。搅拌槽的具体几何尺寸如下:

搅拌槽内径D300mm

搅拌槽高度H400mm

液位高度Hl300mm

搅拌器直径Dj100mm

桨叶安装高度(自吸式龙卷流型搅拌槽)L180mm

桨叶安装高度(标准搅拌槽)L100mm

1.2模拟物系

模拟温度为20℃。搅拌槽内存在气、液、固三相状态:气相为空气;液相为清水,其密度为998kg/m3,粘度为1mPa·s;固相采用粒径dp为50μm的石英砂,其密度ρs为2 650kg/m3,体积分数为0.5%,最初分布在搅拌槽底部,当桨叶转动起来后会逐渐悬浮起来充满整个搅拌槽。

图1 搅拌槽模型

2 数值模拟

2.1模拟方法

流体湍流模型采用修正后的RNGk-ε模型,气、固两相为零方程模型。液固和气液均采用欧拉-欧拉双流体模型,并用非稳态模拟方法进行求解,每一步最大迭代次数设为20,收敛准则为RMS,质量、动量和湍流方程的收敛残差设为1×10-4。动、静区域之间采用多重参考系法(MRF)进行处理,通过交界面进行质量、动量和能量的传递,采用Scalable壁面函数对边界层进行处理。气液之间的曳力模型采用Grace模型[8],固液之间的曳力模型采用Schiller模型。采用SIMPLE算法对速度-压力耦合进行求解,考虑到三相混合时间较长,将总时间设为8.00s,步长设为0.01s,对求解对象进行迭代,直至结果到达预期的收敛效果[9]。

2.2网格划分

采用非结构四面体网格对搅拌槽内的计算域进行划分,结果如图2所示。自吸式龙卷流型搅拌槽的网格划分总节点数约为139 679个,网格(单元)数约为576 060个;标准搅拌槽的网格划分总节点数为65 786个,网格数为275 946个。采用Inflation对桨叶、气体分散装置、导流板和壁面进行网格细化。

图2 搅拌槽整体和局部网格划分

2.3边界条件

设置槽壁、导流板、搅拌轴和桨叶为固体绝热壁面条件,液体为无滑移固体壁面边界,固体颗粒和气体为自由滑移固体壁面边界。对于边界条件参数,气体吸入口设置为入口边界,气相分率为1,液面设置为气体出口脱气条件。

3 模拟结果与讨论

3.1液相速度矢量

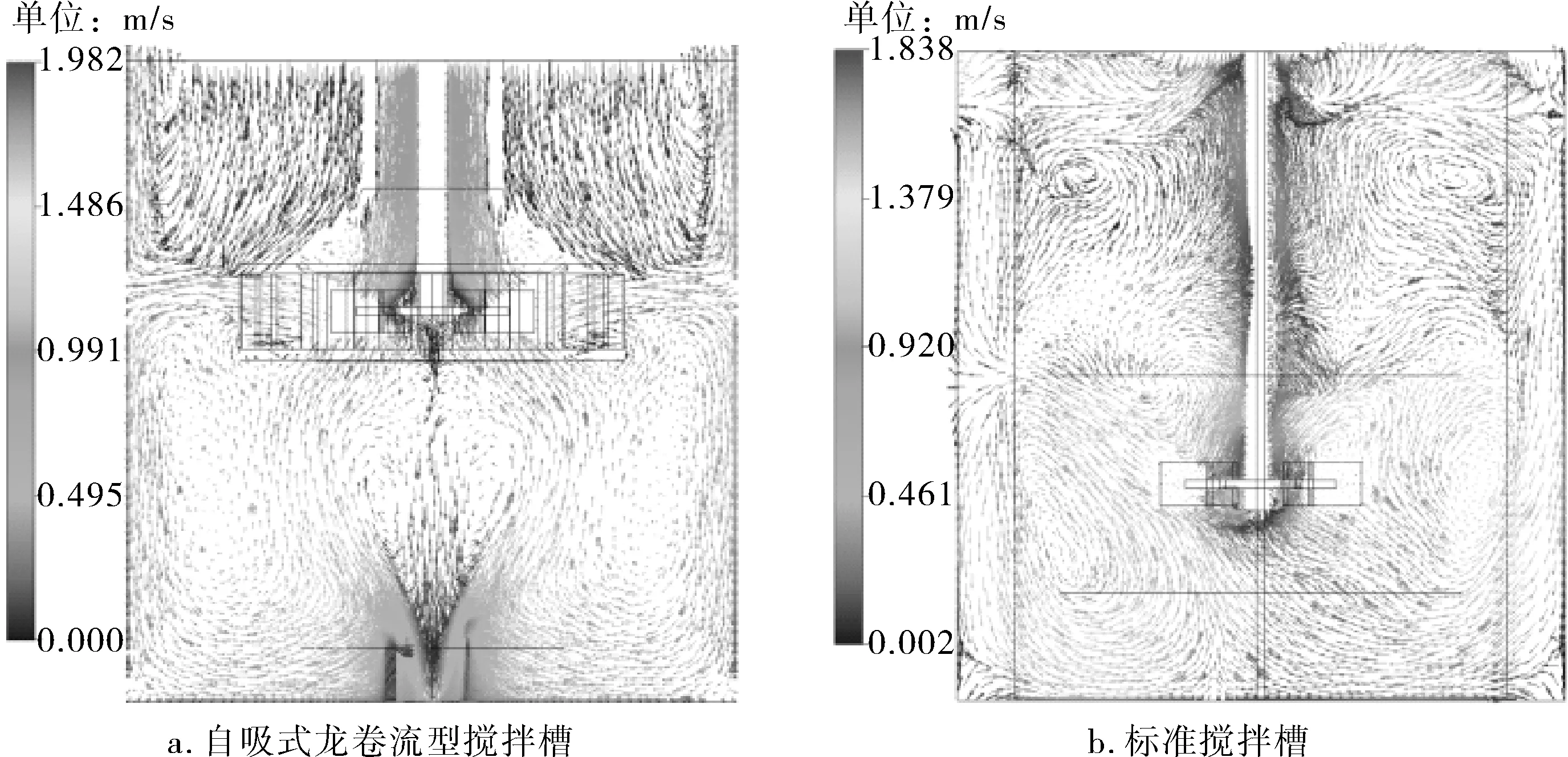

两种搅拌槽的液相速度矢量如图3所示,比较两种搅拌槽的流型,自吸式龙卷流型搅拌槽的六圆盘涡轮桨为径向流桨,但整体以轴向流为主,槽内的接触和混合是由产生的龙卷流完成的,故桨叶下方具有较大的速度,桨叶上方速度较小;标准搅拌槽中以径向流为主,主要依靠涡轮的转动完成接触和混合,桨叶区域速度较大。因此自吸式龙卷流型搅拌槽的混合区域更大且流场分布更均匀,混合效果会更理想。

图3 两种搅拌槽的液相速度矢量

3.2气相速度矢量

两种搅拌槽的气相速度矢量如图4所示。自吸式龙卷流型搅拌槽吸入气体后在槽底产生较大的速度且分布均匀,这说明气体分散装置能很好地处理气液分散问题,而且对固液悬浮影响不大;对于标准搅拌槽,气体通过轴孔通入液相后,一部分因浮力的作用上升并由液面排出,另一部分通过涡轮桨的破碎和径向流的带动作用被分散到液相中,且在搅拌桨区域出现速度最大值。比较两种搅拌槽的气相速度分布,自吸式龙卷流型搅拌槽内气泡分散的更彻底,气液和气固的接触面积更大,更有利于物料的混合,而标准搅拌槽中气泡的运动方向以向上为主,气泡在上升时逐渐变大,接触不如前者充分。

图4 两种搅拌槽的气相速度矢量

3.3固相体积分数

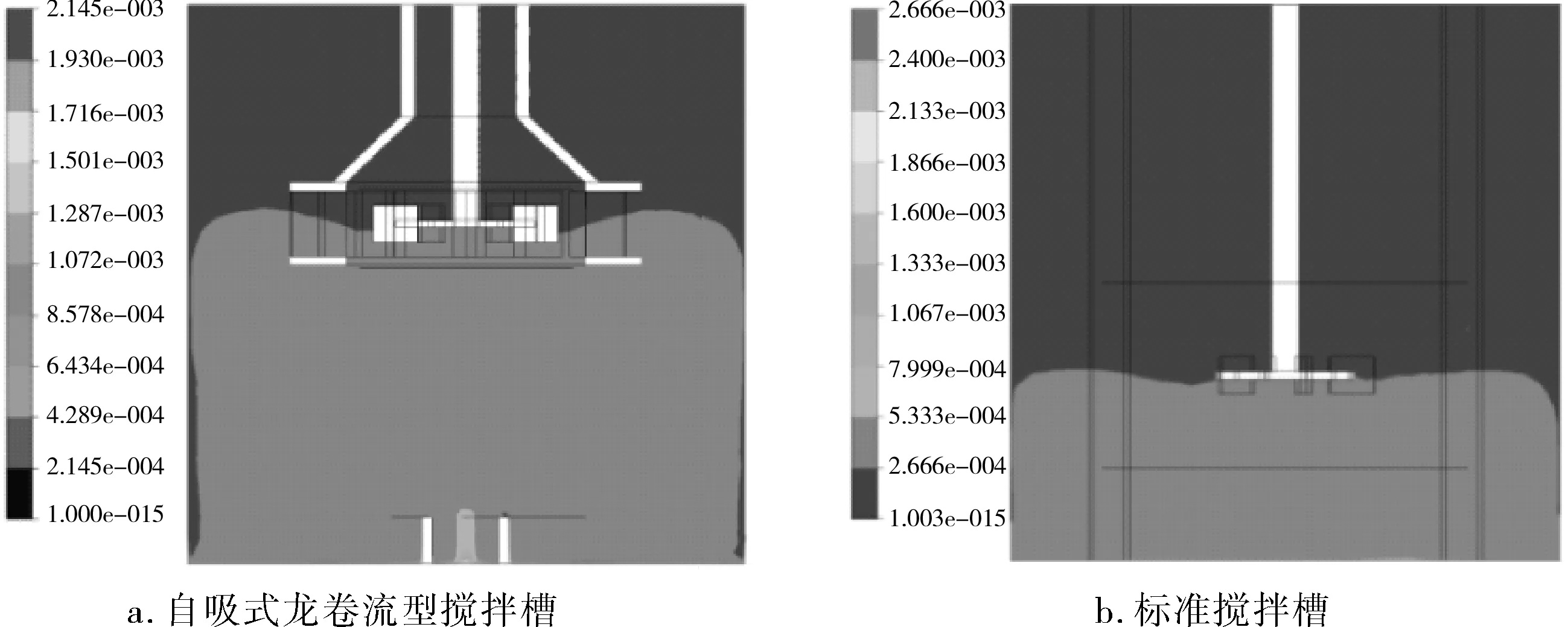

图5为两种搅拌槽内稳定状态时的固相体积分数,由图5可见:自吸式龙卷流型搅拌槽内的固相颗粒能够分布到槽内大部分区域,在桨叶上方颗粒含量极低,这与其混合机理有关;标准搅拌槽下方1/3区域内有明显的固相颗粒分布,其余大部分区域固相颗粒含量非常低。这说明标准搅拌槽在处理固液悬浮时效果远不如自吸式龙卷流型搅拌槽,固相颗粒的分布范围比较小,与液相的接触不充分。因此自吸式龙卷流型搅拌槽处理固液悬浮时相对于标准搅拌槽具有更好的效果。

图5 两种搅拌槽内稳定状态时的固相体积分数

3.4湍动能

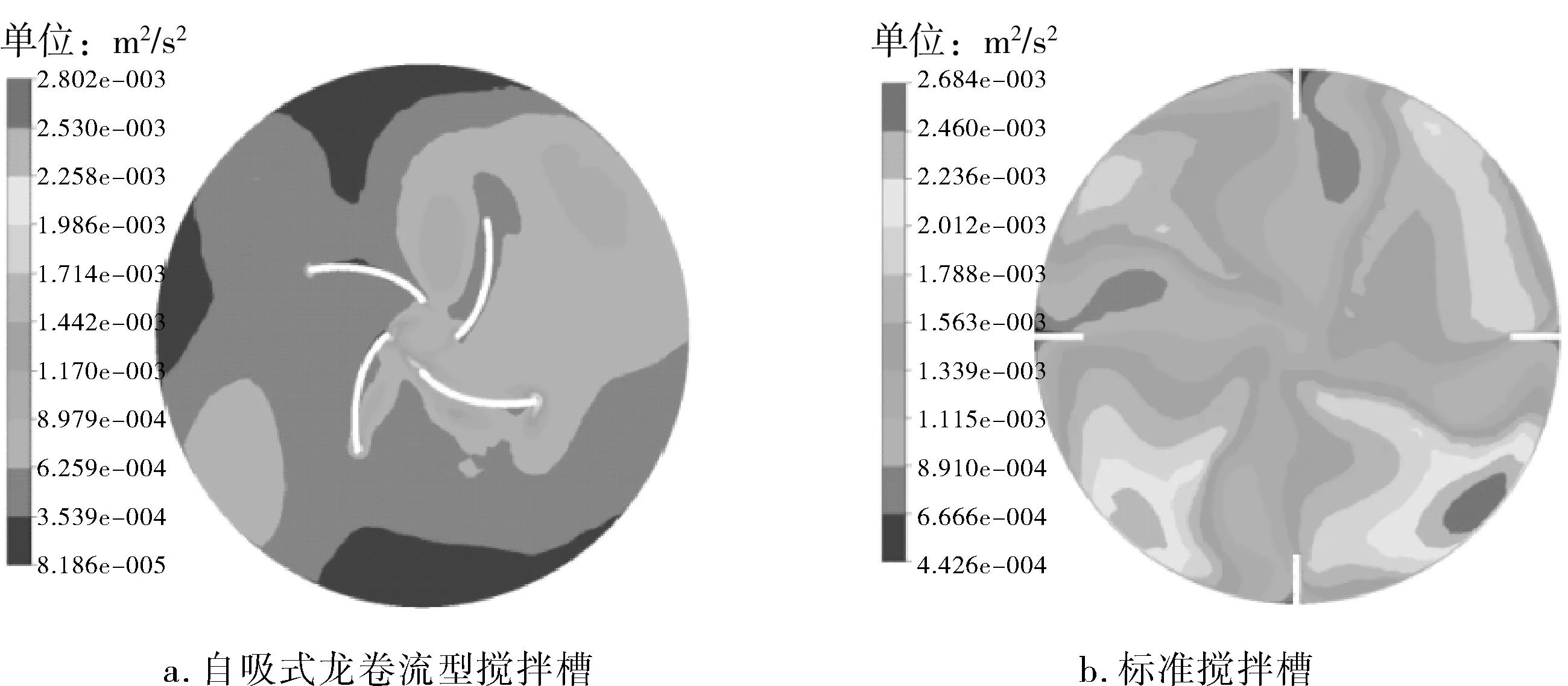

两种搅拌槽高10mm截面处的湍动能如图6所示。自吸式龙卷流型搅拌槽槽底大部分区域的湍动能分布较为广泛而且均匀,有利于底部固相颗粒的离底悬浮,为上升的龙卷流提供能量,由于强烈的向心流,湍动能的峰值出现在导流板的尖端;标准搅拌槽的湍动能最大值出现在槽壁,并由槽壁向中心逐渐递减,湍动能最小值出现在挡板后方,该区域为流动死区,峰值出现在挡板之间的槽壁附近,相对于自吸式龙卷流型搅拌槽,其湍动能分布落差很大。自吸式龙卷流型搅拌槽的湍动能分布均匀且较大,尤其是其中心处的湍动能高于标准搅拌槽的,因此有利于形成上升的龙卷流,带动固相颗粒悬浮,达到固液接触和混合的目的。

图6 两种搅拌槽高10mm截面处的湍动能

3.5湍动能耗散

湍动能耗散影响物料分布和混合状况,对相间的传质影响很大,因此对搅拌槽来说湍动能耗散非常重要[10]。两种搅拌槽高10mm截面处的液相湍动能耗散如图7所示。自吸式龙卷流型搅拌槽的湍动能耗散主要集中在导流板区域和槽壁区域,部分湍动能耗散为分子内能,这是由于液相与导流板、槽壁的撞击过程中会产生速度突变,并在附近出现极小的漩涡,加剧能量的损耗;标准搅拌槽在中心区域的湍动能耗散较小,在槽壁和挡板处的湍动能耗散较大,且比自吸式龙卷流型搅拌槽的耗散值大,说明液相与挡板和槽壁作用后形成了更多的小漩涡,加剧了湍动能耗散,不利于相间的接触与混合。因此自吸式龙卷流型搅拌槽在能量耗散方面取得了较大改进,能够避免损失大量的湍动能,有利于提高槽内能量的传递效率。

图7 两种搅拌槽高10mm截面处的液相湍动能耗散

3.6切应变速率

两种搅拌槽内的切应变速率分布如图8所示。自吸式龙卷流型搅拌槽内的切应变速率的最大值出现在导流板顶部,桨叶和导流板区域的切应变速率较大,桨叶下方的主要混合区域的切应变速率较小,细胞和酶在该区域混合接触时不会受到太大的损伤;标准搅拌槽的切应变速率主要分布在桨叶区域、槽底和槽壁处,最大值出现在桨叶后方,而桨叶上方的大部分区域的切应变速率非常低,这与标准搅拌槽内的速度分布有关。整体而言,两种搅拌槽的平均剪切速率相差不大,自吸式龙卷流型搅拌槽的混合主要依靠龙卷流形成的循环,虽然底部导流板处的切应变速率相对其他区域较大,但一旦运转起来,底部大部分固相物料都会悬浮起来,主要集中在桨叶与导流板之间的混合区域;而标准搅拌槽桨叶所在的区域即为主要的混合区域,此处产生的剪切力较大,混合过程中可能会对生物介质造成一定的损伤。

图8 两种搅拌槽的切应变速率分布

3.7功耗性能

搅拌功率准数NP是搅拌设备最重要的特性参数之一,它表征了搅拌设备功耗性能的大小,其表达式为:

式中N——搅拌转速,r/min;

P——功率,W;

ρ——液体密度,kg/m3。

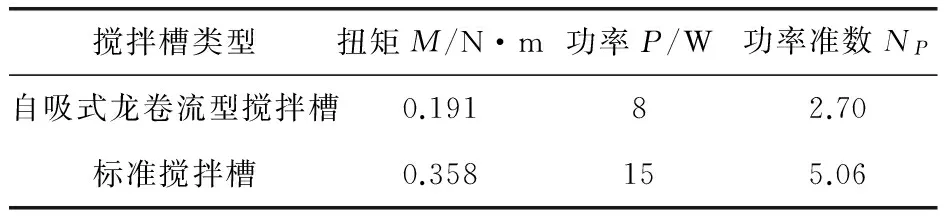

其中,功率P=2πMN。应用Ansys CFX中的函数计算工具Function Calculator计算两种搅拌槽进气后的扭矩和搅拌功率,从而得到两种搅拌槽进气后基于液相的功率准数。两种搅拌槽功耗参数的计算结果见表1,从表1可以看出,自吸式龙卷流型搅拌槽的功率准数低于标准搅拌槽的,体现了其高效、节能的优势[11]。

表1 搅拌槽的功耗参数结果

4 结论

4.1自吸式龙卷流型搅拌槽的液相速度场形成两个大的漩涡,有利于物料之间充分地接触与混合,气相速度在槽底分布均匀,有利于气相向槽底扩散。

4.2自吸式龙卷流型搅拌槽的固相颗粒分布在搅拌槽的大部分区域,而标准搅拌槽只在下方的1/3区域内有明显的固相颗粒分布,其余的大部分区域固相颗粒含量非常低,前者更有利于固液的悬浮与混合。

4.3自吸式龙卷流型搅拌槽具有良好的湍动能和湍动能耗散分布,混合区域的湍动能较大,湍动能耗散较小,能够避免损失大量的湍动能,有利于提高槽内能量的传递效率。

4.4自吸式龙卷流型搅拌槽主要混合区域的剪切力小且功耗低,对介质的损害较小,适用于生物化工领域,功耗大幅降低,节能效果明显。

[1] 郭笃信,魏玉梅,李宝璋,等.中心龙卷流型搅拌装置[P]. 中国:972394036,1998- 08- 12.

[2] 张庆文,刘永垒,石东升,等.自吸式反应器特性参数的实验研究[J].化学工程,2011,39(12):77~80,94.

[3] 何志敏,李可求. 自吸式气液反应器的设计与应用[J]. 中国医药工业杂志,2000,31(1):34~36.

[4] 程景才,毛在砂,杨超. 搅拌槽内液- 固- 固三相流数值模拟研究[J]. 化学反应工程与工艺,2008,24(2):97~102.

[5] Renuand E, Alain L. Experimental Analysis of Hydrodynamics in a Radially Agitated Tank[J]. AIChE Journal, 2003, 49(3): 585~603.

[6 ] 刘敏珊,张丽娜,董其伍. 涡轮桨搅拌槽内混合特性模拟研究[J]. 工程热物理学报,2009,30(10):1700~1702.

[7] Ng K, Fentiman N J, Lee K C, et al. Assessment of Sliding Mesh CFD Predictions and LDA Measurements of the Flow in a Tank Stirred by a Rushton Impeller[J].Chemical Engineering Research and Design, 1998, 76(6): 737~747.

[8] Grace J R,Wairegi T,Nguyen T H. Shapes and Velocities of Single Drops and Bubbles Moving Freely through Immiscible Liquids[J]. Chemical Engineering Research and Design, 1976, 54: 167~173.

[9] 王福军. 计算流体动力学分析——CFD软件原理与应用[M]. 北京:清华大学出版社,2004.

[10] Baldi S, Yianneskis M. On the Quantification of Energy Dissipation in the Impeller Stream of a Stirred Vessel from Fluctuating Velocity Gradient Measurements[J]. Chemical Engineering Science, 2004, 59(13): 2659~2671.

[11] 郭笃信,郝惠娣,魏玉梅,等. 新型高效节能搅拌设备——中心龙卷流型搅拌槽[J]. 化学工程,2002,30(4):28~31.