Q245R、Q345R焊接接头抗硫化氢应力腐蚀试验研究*

2015-01-13黄声义陈守清刘庆生

傅 伟 黄声义 陈守清 刘庆生

(1. 重庆特种设备检测研究院;2. 重庆华川油建装备制造(集团)有限公司)

随着社会经济的快速发展,对各种能源和原料的需求不断增加,高含硫油气田的开发和高含硫原油的进口越来越多。纵观承压设备的检验案例,在湿硫化氢环境中因硫化氢应力腐蚀导致的特种设备失效事故时有发生。Q345R、Q245R作为压力容器制造广泛使用的材料,面临焊接接头抗高含硫化氢环境应力腐蚀的问题,如何选材才能保证特种设备的安全运行,是这类压力容器制造企业关注的焦点。笔者通过试验研究了Q345R、Q245R焊接接头的抗硫化氢应力腐蚀特性,试图解决实际高含硫化氢环境中压力容器的选材问题。

1 试验简介

1.1试验所用标准

在高含硫化氢环境中,对Q345R、Q245R焊接接头分别进行抗硫化物应力开裂(SSC)和氢致开裂(HIC)试验,SSC以ASTM G39- 99(2011)《弯梁应力腐蚀试验试件的制备和使用》和NACE TM0177- 2005《金属在硫化氢环境中抗硫化物应力开裂和应力腐蚀开裂实验室试验》为理论基础;HIC以NACE TM0284- 2011《管线钢和压力容器钢抗氢致开裂评定方法》为理论基础。

1.2母材材料

Q245R(厚度δ=42mm),主要化学成分为:C(0.190%)、Si(0.210%)、Mn(0.650%)、P(0.005%)、S(0.001%)。主要力学性能为:抗拉强度ReL(286MPa)、屈服强度Rm(454MPa)、伸长率A(32%)、冲击功AkV(-20℃,90J)。

Q345R(厚度δ=12mm),主要化学成分为:C(0.170%)、Si(0.130%)、Mn(1.450%)、P(0.012%)、S(0.008%)。主要力学性能:抗拉强度ReL(392MPa)、屈服强度Rm(552MPa)、伸长率A(26.5%)、冲击功AkV(0℃,63J)。

1.3焊接接头

Q245R焊接使用埋弧焊,X型坡口,焊接材料为H08MnA和F4A2- H08A,焊后热处理工艺为620℃×1.75h。焊接接头均按JB/T 4730.2- 2005进行无损检测,按NB/T 47016- 2011进行力学性能检验。

Q345R焊接使用埋弧焊,I型坡口,焊接材料为F5A2- H10Mn2和F4A2- H08A,焊后热处理工艺为620℃×0.5h。焊接接头均按JB/T 4730.2- 2005进行无损检测,按NB/T 47016- 2011进行力学性能检验。

1.4试验条件

硫化物应力开裂(SSC)试验条件为:试验压力常压、试验温度24~25℃、试样尺寸115mm×15mm×5mm(焊缝居中)、试验溶液5%NaCl+0.5%乙酸的蒸馏水溶液、饱和H2S气体、试验周期720h。

氢致开裂(HIC)试验条件为:试验压力常压、试验温度25±3℃、试样尺寸100mm×20mm×30(11)mm(焊缝居中)、试验溶液5%NaCl+0.5%乙酸的蒸馏水溶液、H2S浓度2 542mg/L、充H2S前pH值2.74、充H2S至饱和时pH值3.06、结束前pH值3.86、试验周期96h。

2 试验结果

2.1硫化物应力开裂(SSC)试验结果

采用ASTM G39- 99(2011)的四点弯曲法加载,填盖焊面受拉应力,加载应力为85%ReL;按NACE TM0177- 2005的试验方法进行SSC试验,经720h未发生应力开裂。

2.2氢致开裂(HIC)试验结果

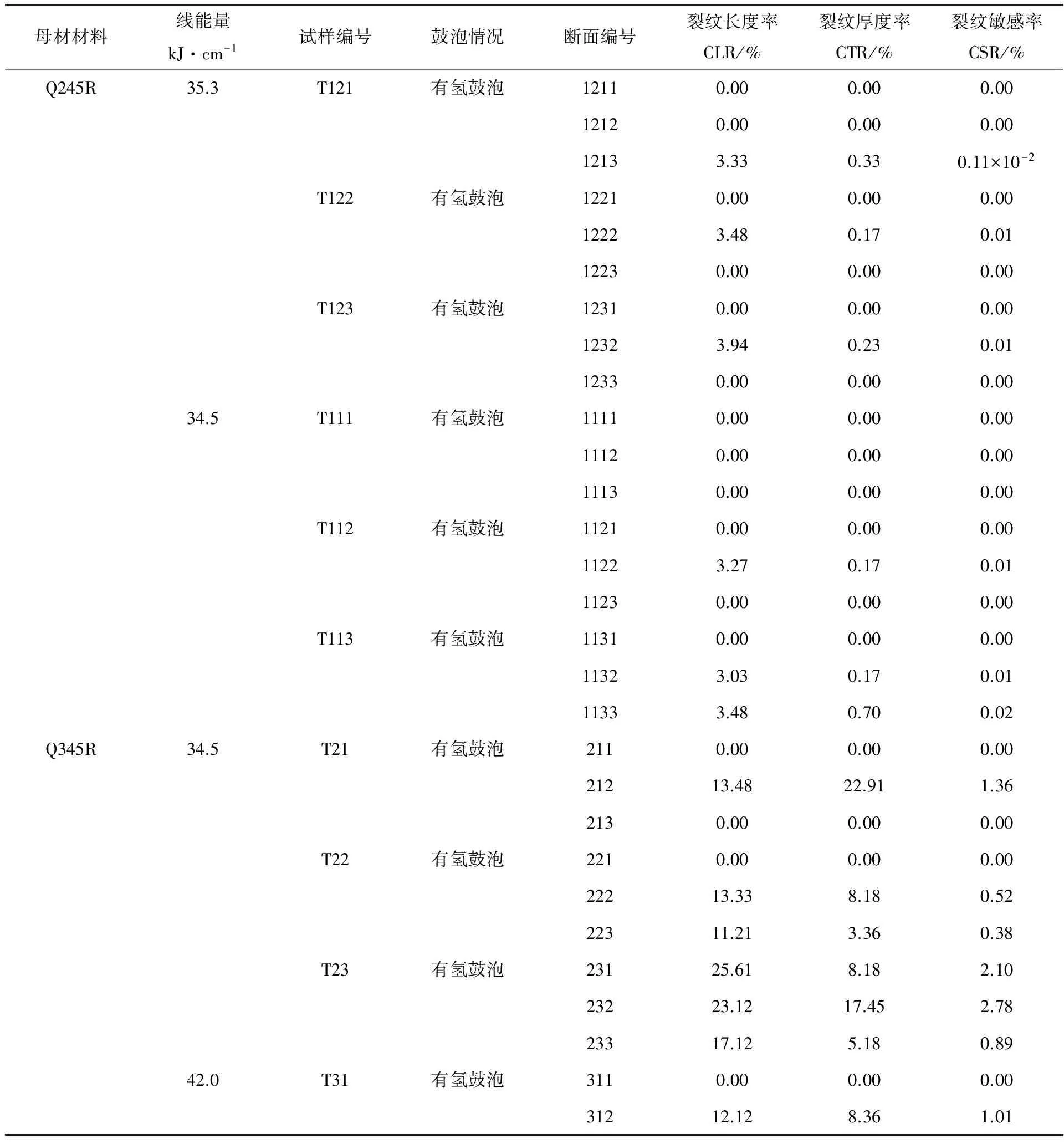

按照NACE TM0284- 2011进行HIC试验,经96h的试验结果见表1、典型氢鼓泡形状如图1所示、典型HIC裂纹形貌如图2所示。

表1 Q245R、Q345R焊接接头氢致开裂(HIC)试验结果

注:断面编号1212、1222、1232、1112、1122、1132、212、222、232、312、322、332为焊缝部位。

图1 典型氢鼓泡形状

图2 典型HIC裂纹形貌

3 试验结果分析

3.1试验方法对试验结果的影响

根据GB/T 20972.2- 2008《石油天然气工业 油气开采中用于含硫化氢环境材料 第2部分:抗开裂碳钢、低合金钢和铸铁》的规定,硫化物应力开裂(SSC)试验的验收准则为所有SSC区域无SSC开裂(注:SSC区域是依据原位pH值和H2S分压,将碳钢和低合金钢SSC的环境严重程度划分成0区、SSC1区、SSC2区、SSC3区);氢致开裂(HIC)试验的验收准则为裂纹长度率(CLR)小于15%、裂纹厚度率(CTR)小于5%、裂纹敏感率(CSR)小于2%。

硫化物应力开裂(SSC)试验结果为Q245R焊接接头和Q345R焊接接头均满足验收准则要求;氢致开裂(HIC)试验结果为Q245R焊接接头满足验收准则要求,Q345R焊接接头不满足验收准则。Q245R焊接接头和Q345R焊接接头,在硫化物应力开裂(SSC)试验过程中均未发生应力开裂,但在氢致开裂(HIC)试验过程中,不同程度地出现了氢鼓泡和裂纹。试验说明焊接接头通过了SSC试验,不一定能通过HIC试验,这验证了GB 713- 2008《锅炉和压力容器用钢板》特地强调需方在合同中注明“抗HIC用途碳素钢和低合金钢的其他要求”的重要性。

3.2焊接对试验结果的影响

焊缝出现的氢致开裂多于母材,是由焊缝的显微组织和化学成分所决定的。焊缝结晶是在快速冷却条件下进行的,是一个非平衡的结晶过程,凝固先后金属液体的化学成分不同,使结晶组织产生不均匀性,造成微观和宏观偏析。焊接熔池在高温发生的铸造冶金过程,不可避免地会产生各种夹杂,在焊接熔池快速冷却过程中来不及浮出而残留于焊缝中。这些在结晶过程中产生的偏析及夹杂等缺陷,为氢的渗入、扩散、集聚提供了有利条件,降低了焊缝金属抗HIC性能。焊缝在凝固过程中形成的粗大柱状组织和粗大魏氏组织,不但降低焊缝的强度,而且更多地降低焊缝的韧性。研究表明,粗大的晶界先共析铁素体和平行排列的针状铁素体对金属裂纹传播距离长,对裂纹传播的抗力小[1]。这也是降低焊缝金属抗HIC性能的又一重要影响因素。

3.3金属材料对试验结果的影响

为了研究Mn含量和P、S杂质对硫化氢应力腐蚀的影响,在满足材料标准对化学成分要求的基础上,试验时选用的Q345R材料比Q245R材料具有更高的Mn、P、S含量。随着Mn、S含量的增加,非金属夹杂MnS的数量增多,经轧制后MnS夹杂成片(层)状分布在钢板之中。由于非金属夹杂是聚集氢的一种空腔,故非金属夹杂的形状对氢致裂纹的生成和扩展有相当大的影响。过剩氢如果聚集在片(层)状夹杂物中,其内压会增大,片的尖端将产生极大内应力和局部塑性变形,所以容易产生氢致裂纹[2]。Mn含量的增加,珠光体数量也随之增大,轧制后的带状珠光体组织增多;较高的P、S含量,不仅增加材料的冷脆和热脆,降低金属的塑性和韧性,而且使金属材料在结晶过程中产生更加严重的偏析。

资料表明,腐蚀生成的氢原子进入这类钢后,便易富集在MnS/α- Fe的界面上,并沿着C、Mn和P元素偏析的异常组织扩展,也可沿带状珠光体和铁素体间的相界扩展[3]。因此,Q345R材料表现出更强的HIC倾向。金属材料的强度级别对应力腐蚀也有较大影响,随着金属材料强度级别的提高,发生应力腐蚀的危险性也增加了,所以对于一些有应力腐蚀危险的结构,要限制基本金属的强度水平[2]。图3表示硫化氢浓度与断裂临界应力的关系,对于同样的硫化氢浓度来说,金属材料的强度级别越高,发生断裂的临界应力越低[4]。所以,就抗应力腐蚀能力而言,强度级别较高的Q345R材料不如强度级别较低的Q245R材料。

图3 硫化氢浓度与断裂临界应力的关系

3.4焊接热输入对试验结果的影响

Q345R材料的焊接接头分别采用中等线能量(34.5kJ/cm)和较高线能量(42.0kJ/cm)进行焊接,两者线能量相差约22%。不同的线能量会有不同的试验结果,为了便于问题的分析和讨论,采用裂纹长度率CLR、裂纹厚度率CTR和裂纹敏感率CSR的平均值进行比较,中等线能量的CLR、CTR、CSR的平均值分别为 11.54%、7.25%、0.89%,较高线能量的CLR、CTR、CSR的平均值分别为17.44%、7.88%、1.51%。

试验数据说明较大的焊接热输入对焊接接头抗氢致开裂有着不利的影响。热影响区中被加热到1 100℃以上的粗晶区,是焊接接头的薄弱区域,焊接线能量过大,热影响区在高温经历的热循环时间更长,使得粗晶区的晶粒更大,硬度更高,魏氏组织也更为严重,这些因素造成金属的塑性和韧性降低,从而导致焊接接头抗氢致开裂能力减弱。热影响区硬度越高,产生裂纹的硫化氢浓度越低,已在相关试验中得到了证实,如图4所示[5]。

图4 HT60钢焊接热影响区产生裂纹的硬度与硫化氢浓度的关系

4 结论

4.1验证焊接接头的抗应力腐蚀能力,需要分别进行硫化物应力腐蚀开裂(SSC)试验和氢致开裂(HIC)试验,且满足相应标准规定的各自验收准则。

4.2Q245R焊接接头比Q345R焊接接头具有更好的抗硫化氢应力腐蚀性能,可作为高硫化氢应力腐蚀环境用压力容器选材优先考虑的对象。若因强度等因素必须采用Q345R等级的材料,则可选用对C、Mn、P、S含量均有严格控制的抗氢致开裂的Q345R(HIC)材料。

4.3焊接热输入会影响焊接接头的抗硫化氢应力腐蚀性能,过大的焊接线能量会降低焊接接头的抗硫化氢腐蚀性能。在焊接工艺允许的情况下,应尽可能采用低线能量进行焊接。

[1] 吕德林,李砚珠.焊接金相分析[M].北京:机械工业出版社,1987.

[2] 孟广喆,贾安东.焊接结构强度和断裂[M].北京:机械工业出版社,1986.

[3] 张旺峰.石油专用管材的氢致开裂研究[J].西安公路交通大学学报,1998,18(3):93~94.

[4] 孙志雄.焊接断裂力学[M].西安:西北工业大学出版社,1990.

[5] 铃木春义,田村博.焊接金属学[M].北京:机械工业出版社,1982.