电子束焊接常见质量问题与控制

2015-01-13王东辉

高 敏 王东辉

(1.东北电力大学机械工程学院;2.一汽轿车股份有限公司)

零件材料化学成分和热处理状态的不同,使其焊接性能有明显差异。近年来,电子束焊接技术逐渐推广应用于机械行业中,但在不同程度上存在一些焊接质量问题,如裂纹、未焊透及焊坑等缺陷。笔者在研究电子束焊缝形成机理的基础上,分析了影响焊缝成形的因素,并给出了常见的电子束焊接缺陷及其防治措施。

1 电子束焊缝的形成机理

电子束在30~150kV的加速电压作用下,被加速到光速的1/2~2/3倍,高速电子流轰击工件表面,使其表层温度达到104℃以上、功率密度达到107W/cm2。因此,能量密度高度集中和局部高温是电子束焊接的最大特点[1]。但在常规加速电压的作用下,电子束穿透工件的深度仅为几十分之一毫米,这与电子束焊缝的熔深(最大可达300mm)相比是微不足道的。

当束功率密度低于105W/cm2时,电子束的能量在工件表面将转换为热能[2],由于工件表面的散热条件较好,通过热传导的方式,熔池有向工件深层发展的趋势,此时焊缝熔深较浅,称为熔化成形;当束功率密度增大到超过105W/cm2时,焊缝表面金属迅速熔化且剧烈蒸发,在蒸发反作用力的排斥下,熔池下凹,排开液态金属而露出新的固态金属表面,使电子束可以穿透到相当的深度,形成一个细长的束孔。随着电子束的移动,束孔前沿的金属不断熔化并被排斥到熔池后方,冷凝后形成焊缝,这种焊缝称为深穿入成形。电子束焊接中主要采用这种成形方法以发挥其深宽比较大的优点[3]。

2 影响焊缝成形的因素

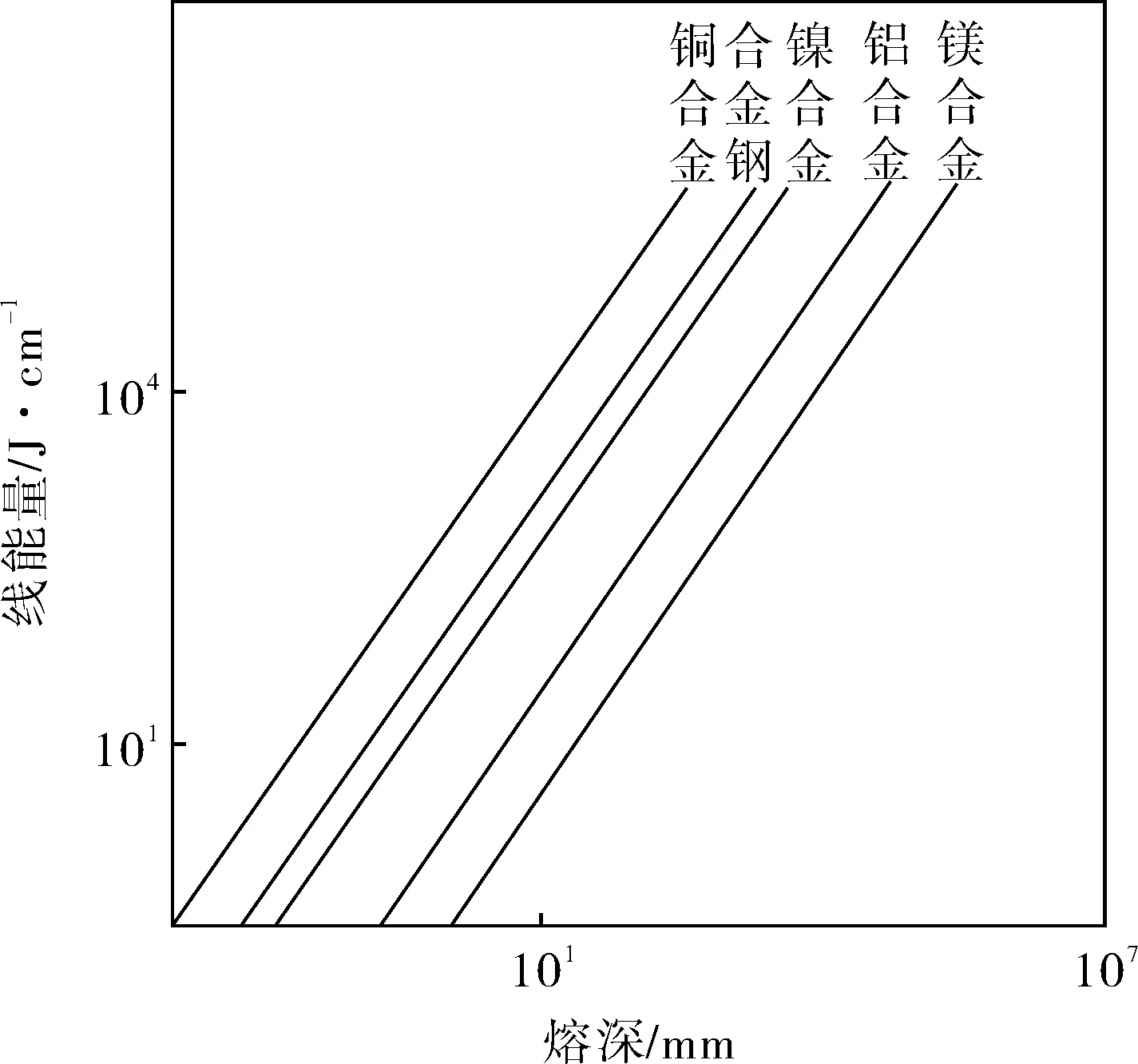

焊接过程中焊接参数的选择关系到焊接质量。焊接参数主要是指加速电压、束流、焊接速度、工作距离、焦点位置及真空度等,其数值主要根据零件大小、焊缝深度、允许变形量甚至材料的不同而不同。图1所示为试验得出的完全熔透条件下线能量与熔深的关系,对初步选定焊接参数有一定的参考价值。

图1 完全熔透条件下线能量与熔深的关系

线能量J(J/cm)的计算公式为:

J=60×P/v

P=Ub×Ib

式中Ib——电子束束流,A;

P——功率,W;

Ub——加速电压,V;

v——焊接速度,cm/min。

功率确定后,高压与束流以及聚焦值的确定需根据实际生产情况和经验灵活掌握。

加速电压的增加,加大了电子束的功率,同时电子枪的聚焦性能也有所改善,增大了焦点的功率密度,同时还使电子束柱的活性区加长,有利于增加焊缝的深宽比。

增加电子束电流,可使电子束的功率提高,加大焊缝熔深;另一方面,也可使电子光学系统的聚焦性能变坏,又有减小熔深并加大焊缝宽度的趋势。考虑到焊后变形的要求,对于3~4mm的熔深,束流大约在30~50mA之间;对于6~8mm的熔深,束流大约在50~80mA之间。

在不改变其他参数的情况下,增加焊接速度可减小焊接线能量,焊缝熔深基本按比例减小,同时焊缝宽度随之变窄,焊后变形也减小。但焊接速度的增加受到束功率的限制,也在一定程度上受到电子束参数动态特性的影响。

操作过程中为方便计量,通常取真空室顶部到工件的距离作为工作距离。当工作距离减小后,其他参数不变,为获得最佳聚焦条件,必须增加聚焦电流,此时焊缝熔深随功率密度的增加而增加。为保证焊接过程的长期稳定性,实际操作中一般通过工装的高低调整来保证各品种齿轮间的工作距离保持一致,这样既能缩短调试时间,又减少了对焦过程中人为因素的干扰,可提高焊接产品的质量稳定性。

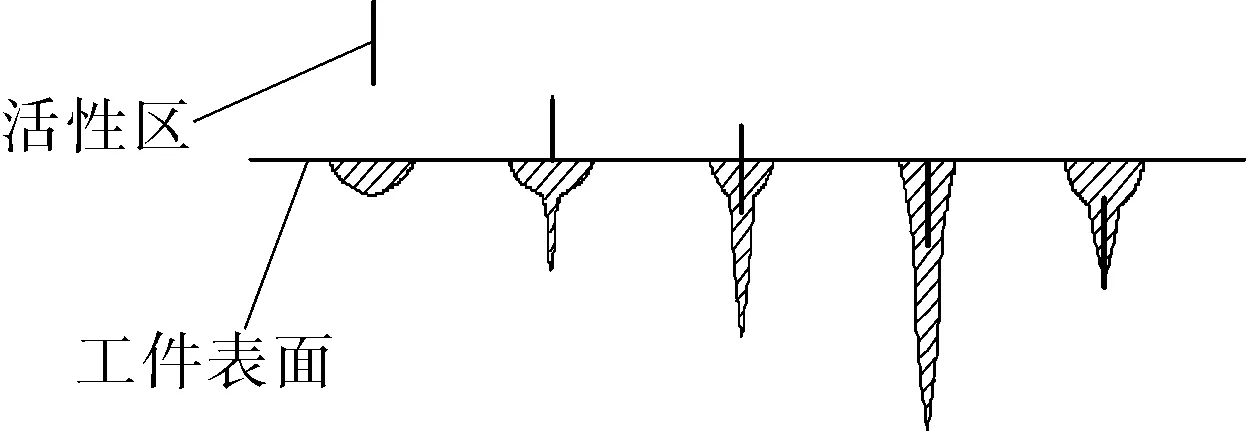

当焦点位于工件上方时称为上聚焦;位于工件表面时称为表面聚焦;在工件内部时称为下聚焦。在电子束焦点位置附近存在着一段束斑点大小变化不大、功率密度几乎相等的活性区。当工件处于活性区的不同范围内进行焊接时,焊缝横截面的形状和熔深会有所区别,如图2所示。当活性区位于工件表面以下时,可以在束功率相同的情况下获得较大的焊缝熔深;当齿轮的焊深小于10mm时,采用表面焦即可;当焊深大于6mm时,可以将焦点位置稍下沉熔深的20%~30%。

图2 活性区在不同位置时焊缝成形情况

真空室中真空度的降低导致电子束产生散射、束斑变宽,影响焊缝的深度、宽度和截面形状。此外,低真空时导致能量密度降低,使被焊材料的热影响区加宽。因此,焊接时若想获得窄而深的焊缝,工作室真空度越高越好。但真空度超过0.01~0.10Pa后,对电子束的散射作用已不明显,却会使设备成本增加、生产率下降。

3 常见焊接缺陷与防治措施

电子束焊缝的外部和内部缺陷主要有焊瘤、咬边、弧坑、焊缝表面下陷、未焊透、气孔、熔池根部缺陷及裂纹等,此外电子束焊缝特有的缺陷有由于剩磁或干扰磁场造成的焊道偏离等[4]。

焊瘤有局部的、也有在焊缝全长内呈周期性忽高忽低的。焊瘤常和未焊透、咬边、表面下陷或内部气孔等缺陷同时发生。为防止产生焊瘤,应选择合理的焊接规范参数,尤其是焊接速度要控制在允许范围内。

电子束焊接通常不填充焊料,在焊缝两侧很容易形成咬边缺陷,尤其是在穿透焊和高速焊接时更为严重。为避免该缺陷,应选择较小的焊接线速度和焊接束流;由于电子枪合轴不良产生的咬边要分析原因,一般可能是灯丝装卡不正造成的,可以重新检查灯丝夹具和胎具,如仍不能解决问题,则要重新调整枪体的合轴系统。

弧坑是电子束焊接过程中束流突然中断或束流启停时上升、下降过快造成的。为避免该缺陷,应合理选择束流上升时间和下降时间,防止电子束突然中断;应保持电子枪清洁、防止污染、避免由于放电导致的束流突然中断。

当束流过大、焊速过慢、焊缝间隙过大和焊缝边缘倒角过大时,由于金属的自重和金属蒸气的反作用力造成下陷。为避免产生这种缺陷,焊前需作好参数试验,选择参数时应尽量用较快的焊速,加快焊缝金属的冷却速度。

未焊透的原因主要有电子束线能量不够、焊接参数配合不当及电子束落点在焊缝全长内与焊缝有位置偏差等。未焊透大多数情况下是一种隐藏缺陷,因此在制定工艺时要严格控制焊接参数,另外焊前需调整好焊缝轨迹、严格清洗工件并保证无磁。

由于金属结晶速度快,导致气体未能完全从金属中溢出而造成气孔。气孔在焊缝中有的均匀分布、有的单独存在。要避免气孔,焊件必须严格清洗并经烘干处理,尽量不选用含氢、氮及氧等成分较高的材料。

在不穿透焊缝中,熔池根部缺陷与焊接时熔池的形成和金属的流动有密切关系,熔池越深越容易出现根部缺陷。电子束做圆形扫描有利于消除熔深不均;改变电子束焦点在工件内的位置也会影响熔深及其均匀程度;适当地散焦可加宽焊缝,有利于消除或减少熔深不均。

裂纹按其发生机理可分为热裂纹和冷裂纹两类。热裂纹是在焊缝金属由液态到固态转变的过程中产生的,如焊件中存在硫及磷等杂质过多就容易产生热裂纹。冷裂纹是在焊缝冷却过程中产生的,如含碳较高或合金元素较多就容易出现冷裂纹。一般,材料的碳当量小于0.4%时,基本不会产生裂纹,而当材料的碳当量大于0.6%时,裂纹就很难完全避免。焊缝中含有过多的氢,也是导致冷裂的主要原因之一。

焊偏的发生除磁场干扰外,电子束焊缝窄也是其中一个原因,稍微对不准、焊件装夹不到位或夹具松动就会导致焊偏。

4 结束语

零件的电子束焊接要求尽量选用杂质少、可焊性好的材料;避免采用含碳量较高的材料,并且在淬火之前施焊;如果不得已要焊接含碳量高的材料,则应在工艺上采用相应的措施,如预热及缓冷等,还要根据实际情况选用合适的电子束焊接参数,尽可能减少焊接应力。

[1] 徐卫权.电子束焊接的理论焊接深度计算[J].汽车齿轮,2007,(3):22~23.

[2] 刘春飞,张益坤.电子束焊接技术发展历史、现状及展望(Ⅰ)[J].航天制造技术,2003,(1):33~36.

[3] 陈芙蓉,霍立兴,张玉凤.电子束焊接技术在工业中的应用与发展[J].电子工艺技术,2002,23(2):56~58.

[4] 陈明仪,丁立军,王兰维.电子束焊接齿轮的实践应用[J].机械管理开发,1999,(4):42~43.