循环推流式固定化微生物反应器内部流场数值模拟与结构优化*

2015-01-13黄世钊

黄世钊

(1. 广西大学 a. 化学化工学院;b. 环境学院;2. 广西石化资源加工及过程强化技术重点实验室;3. 广西石化高级技工学校)

目前,固定化微生物技术在我国废水治理和工业、生活污水原位修复领域中还未得到广泛应用,原因在于现有的固定化微生物装置不能为微生物提供一个良好的生存环境,微生物流失量大,利用率低[1];再者,对于固定化微生物反应器的研究设计目前还没有成熟的理论和方法,由于影响反应器性能的结构因素较多,因此很难通过实验进行全面的分析和研究。随着计算机技术的不断发展和进步,计算流体力学(CFD)成为继理论流体力学和实验流体力学之后的又一重要研究手段[2]。CFD软件不仅可以就影响固定化微生物反应器性能的结构因素(如曝气头安装高度)进行研究,还可以观测反应器中流体的流动和速度分布情况。

Fluent软件是目前应用最广泛的CFD软件之一[3],针对每一种流体流动的特点,采用合适的数值解法以在速度计算、稳定性及精度等方面达到最优。Fluent率先采用的非结构化网格和基于解的自适应网格技术,使得用户可自由选择网格类型来划分复杂的几何区域。该软件支持不同前处理软件导入,可自由导入如AutoCAD、UG、Pro/E及Solidworks等绘图软件所生成的几何模型。Fluent软件被广泛应用于流体机械的数值模拟中[4,5]。

1 循环推流式固定化微生物反应器

1.1反应器结构

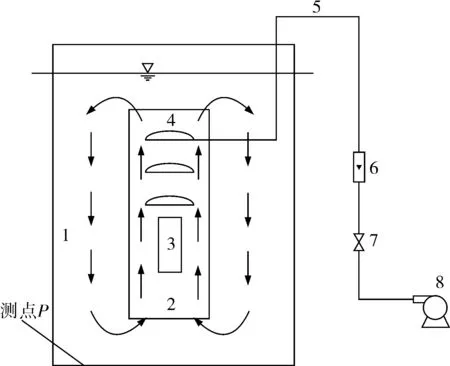

反应器采用圆筒型结构,由下至上依次为进水区(Ⅰ)、微生物发生区(Ⅱ)、微生物混合区(Ⅲ)和曝气出水区(Ⅳ)。进水区由反应器底端进水口和沿反应器壁布置的多排圆形进水孔组成;微生物发生区内设置固定化微生物柱,该封闭镂空的微生物柱内填充有固定化微生物载体,并沿微生物柱中轴线安装曝气吹脱管,使其与微生物柱进气管连接;反应柱顶端到盘式曝气头底部的区域是微生物混合区;曝气出水区设置有盘式曝气头,其下端与曝气头进气管连接。整个反应系统的工艺流程简图如图1所示。

图1 循环推流式固定化微生物反应器系统工艺流程简图

1.2反应器的工作原理

一般地,投入工程运用的微生物修复技术通常采用的是直接加注固定化的微生物制剂[6],同时配合水面曝气的修复方法。但这种应用存在固定化微生物菌剂投入大、流失大及微生物集群分布不均匀等不足。固定化微生物反应器是在固定化微生物基础上的创新,其核心是固定化微生物柱。

封闭镂空的外壳既有利于保护微生物不受水流冲刷,又有利于被催出的微生物均匀地进入水体,在混合区进行代谢反应。出水采用气提法[7],通过盘式曝气头曝气形成轴向推力,提升水流并产生循环的推流动力,进而与外环境形成完整的水循环。该水循环推流技术可以使微生物在整个水体中得到均匀分散,强化微生物对水体的修复能力。

根据气泡流体力学的密集鼓泡原理[8],气体通过曝气头后会在反应器内形成尺寸均匀的气泡;同时为了增大气体和液体的接触面积,在相同流量下,产生的气泡直径要尽可能小。反应器在工作时,微小的气泡在上升过程中不断变大,到达水面时产生破裂,此时水流上升并填补破裂的空间,并从顶端出水口流入外环境[9]。因此,保证小气泡均匀分布且不重叠,反应器内水流上升的同时减少激荡是反应器设计的关键指标。根据反应器的工艺要求,改变曝气头距离底端的高度,数值模拟反应器内的流场形态,通过对模拟结果进行分析和实验验证,得出最适合的曝气头安装高度。

2 CFD仿真过程

2.1物理模型与计算域

固定化微生物反应器物理模型的主要参数如下:

圆筒高度H1820mm

圆筒直径D1300mm

微生物柱高度H2250mm

微生物柱直径D2100mm

微生物柱安装高度h′ 200mm

曝气头半径Dg180mm

进水孔径Dw20mm

进水孔个数 140

进气量Qg3L/min

反应柱内充满固定化微生物载体,可将其简化为固体模型。反应柱内通入空气量很小(0.6L/min),仅用于催脱出微生物,对反应器内部流场几乎无影响,故进气量忽略不计[10]。由于该反应器是回转体,可选取物理模型的中心截面作为仿真的几何计算域,用二维几何模型代替三维物理模型简化计算[11]。根据曝气头安装高度h(510、580、650mm)的不同设计3种方案(方案A、方案B、方案C),并对3种方案建立物理模型。

2.2网格划分

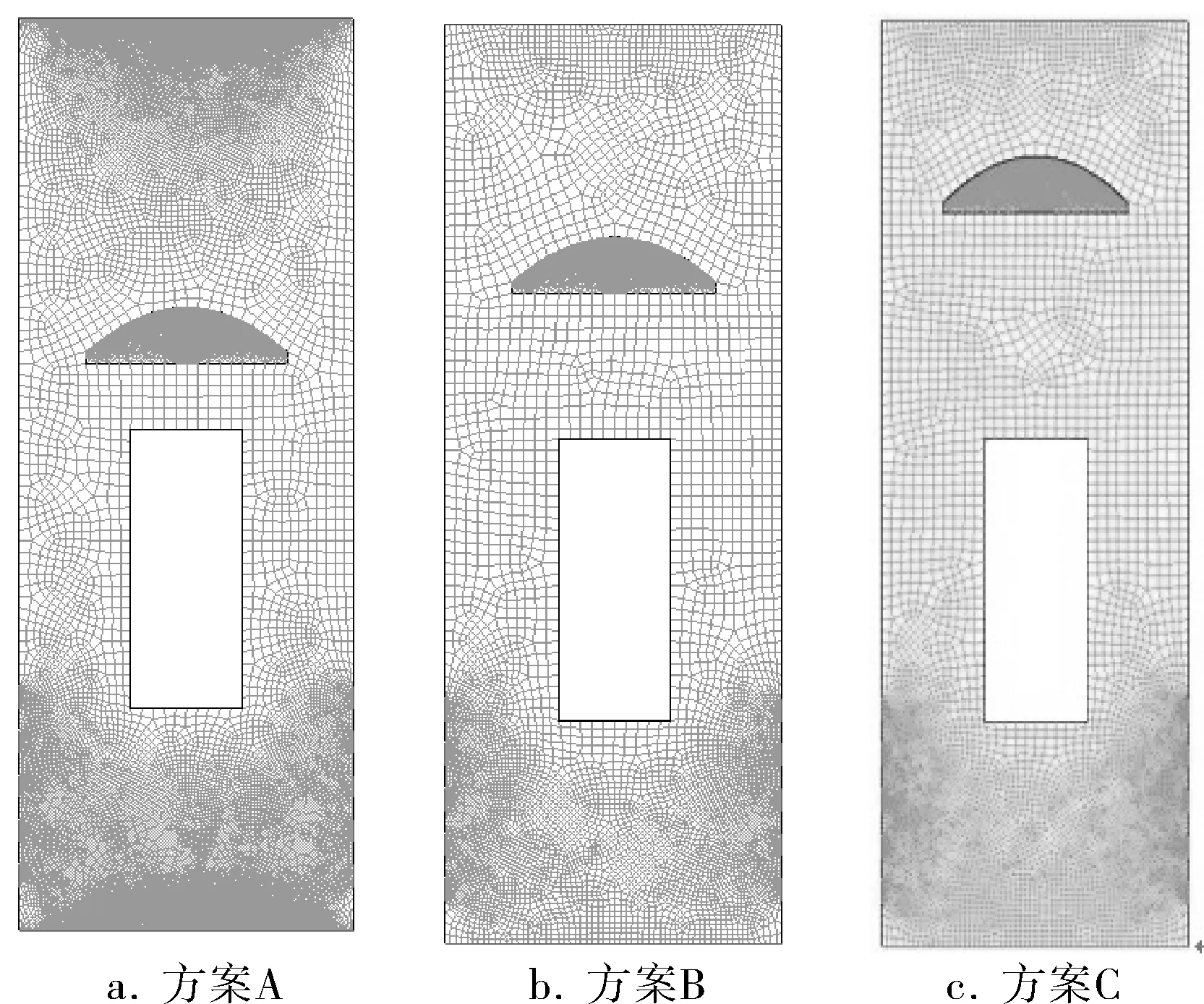

采用四边二维网格对反应器筒体和微生物柱计算域进行网格划分,这种网格对物理模型的适应性较强,有利于模型求解且计算速度较快[12]。考虑到曝气头上端呈圆弧状,采用三边二维网格有利于该计算域的网格划分和模型求解。3种反应器结构设计方案网格划分如图2所示。

2.3边界条件与参数设置

在Fluent前处理软件Gambit中对固定化微生物反应器模型设置边界条件,水的入口均设为压力边界,空气入口设为速度边界,混合后流体出口设为压力边界。根据Fluent中多相流模型的特点,考虑离散相与连续相之间的速度差和两相之间的相互作用,选择Mixture模型下的标准k-ε双方程模型进行计算,主项为液相,次相为气相,流体介质体系为水-空气。初始液位高度为820mm,空气入口流量为3L/min。壁面效应采用标准壁面函数,用一阶迎风格式对方程离散,采用PISO(Pressure Implicit Splitting of Operator)算法和隐式分离式求解器对离散方程求解。速度压力耦合方式采用Phase Coupled Simple算法进行非稳态计算。设置残差监视器,当能量残差低于10-6、其他变量残差低于10-3时认为结果收敛。

图2 固定化微生物反应器网格划分

3 CFD仿真结果分析

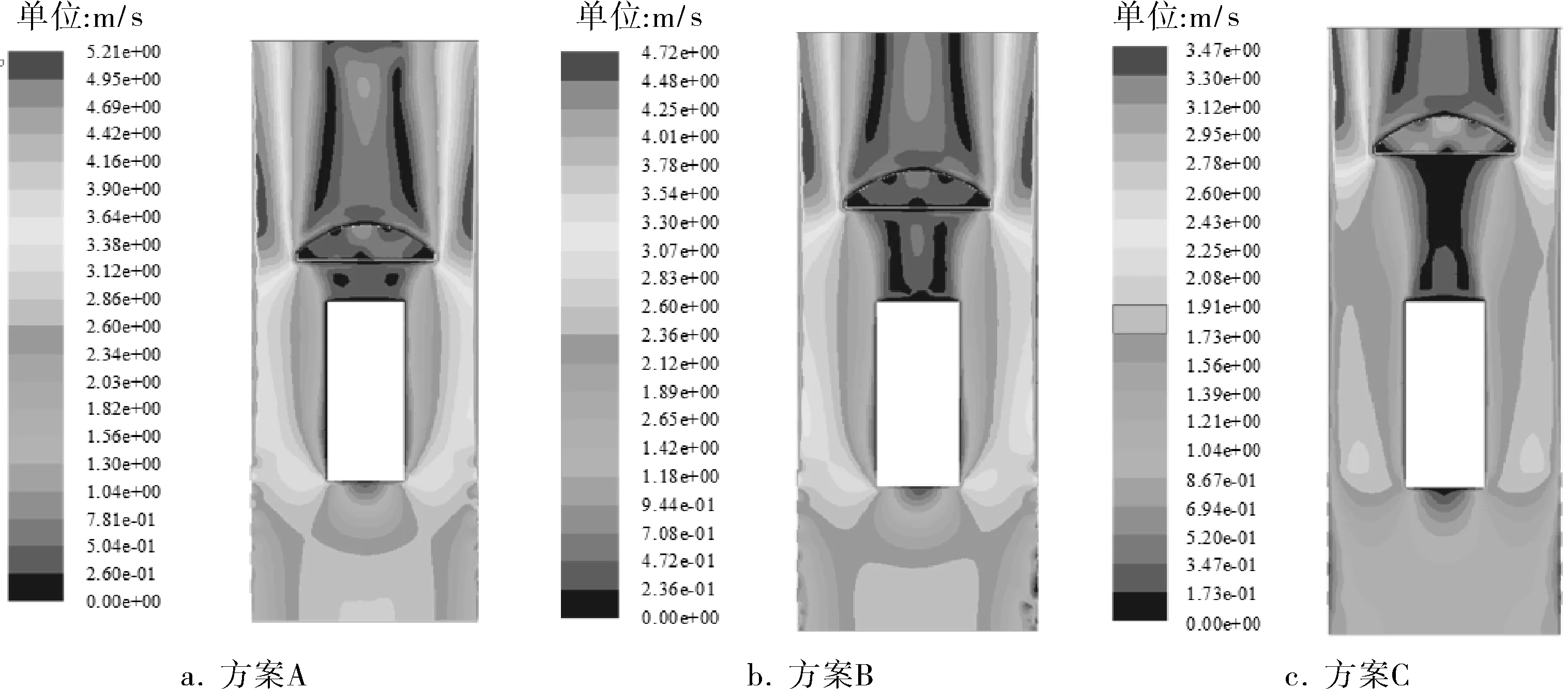

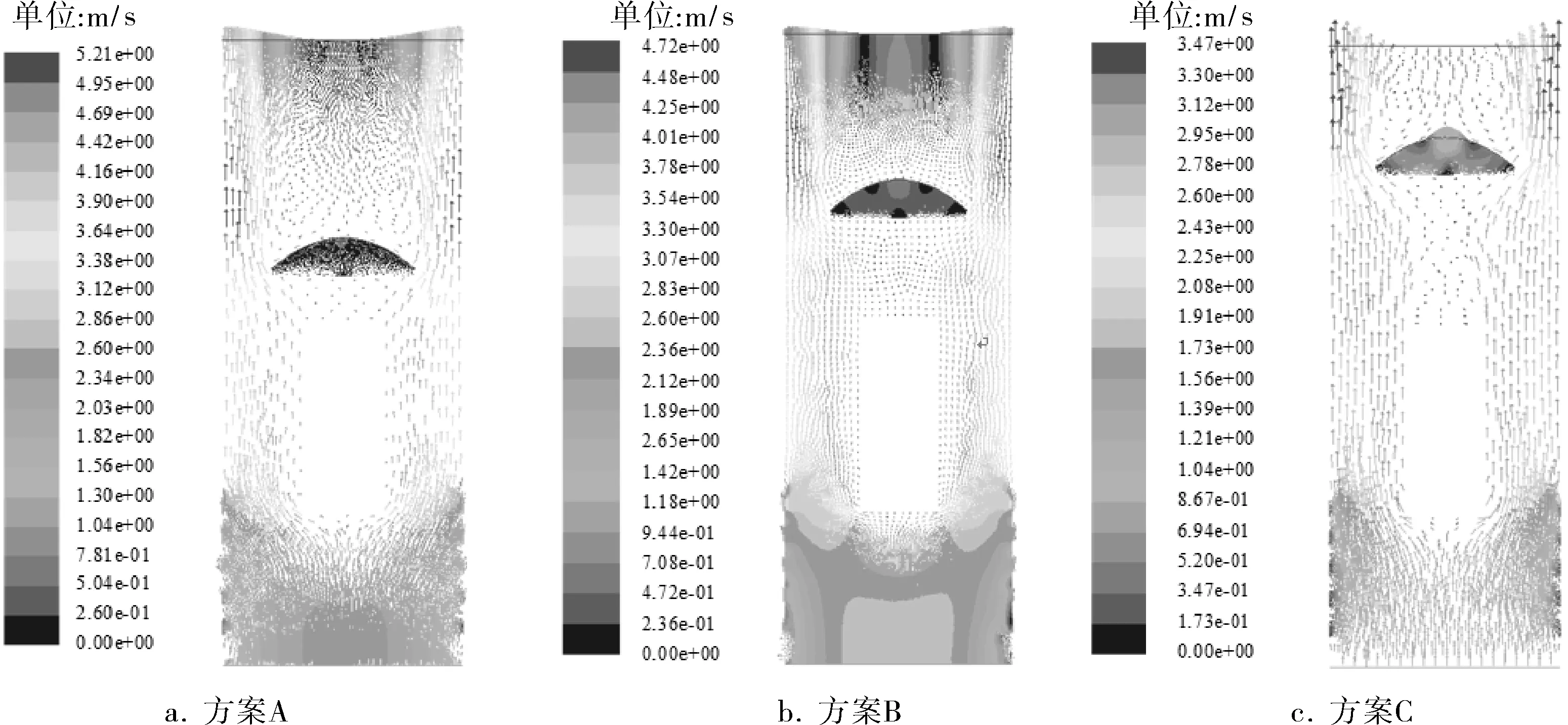

分别对3种微生物反应器结构进行CFD仿真,各个方案均达到收敛要求,所用迭代步数分别为185、235、243步,达到收敛条件,得到3种反应器流场速度分布云图如图3所示,速度矢量图如图4所示。

图3 反应器流场速度分布云图

图4 反应器流场速度矢量图

根据反应器的工作原理,氧气进行质量转移的效率主要由氧气和水接触的效果决定。在空气进气量、气泡直径和压力相同的情况下,保证氧气和水高效接触可以大幅提高溶解氧效果[13]。由图3可知,3个设计方案中,水流速度较高的部分集中在曝气头周围直至出水口;由图4可知,方案A中曝气头上方出现很大的漩涡,从而使出水口的速率降低,循环效果受到影响。方案C中反应器流场内形成完整的循环流型,但由于曝气头距离出水口较近,曝气产生的轴向力不能充分带动水流上升,从而影响出水口的水流速度。综合以上,仿真结果反映出方案B的设计最为合理,既能充分地进行气体与水之间的质量交换,又能保证反应器内流场的循环。

4 验证CFD仿真结果

4.1实验原理

实验装置流程如图5所示。基于本实验对反应器内流体流型的探究,故采用自来水作为考察介质。通过曝气向液相供给溶解氧。氧在气相与液相之间的转移遵循双膜理论,即在气液两相界面存在着两层膜(气膜和液膜)的物理模型[14]。氧在膜内总是以分子扩散方式转移,其速度总是慢于在混合液内发生的对流扩散方式的转移。所以只要液体内氧未饱和,则氧分子总会从气相转移到液相。

图5 实验装置流程

4.2实验方法与数据处理

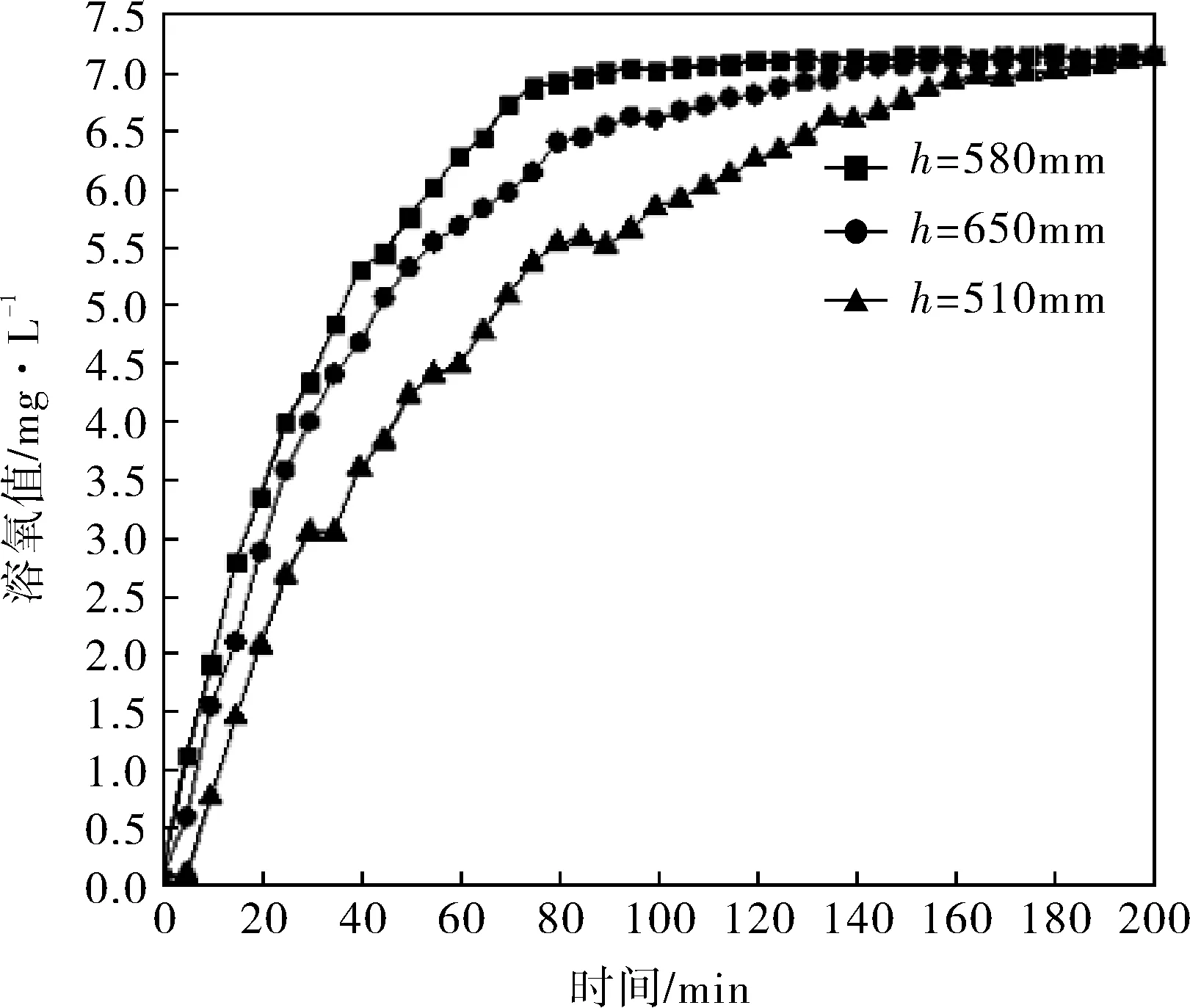

通过曝气装置对清水进行充氧,利用溶氧分析仪定时定点测定流体的溶氧值。为避免溶氧值的测定受气液两相湍流的影响,选择反应池底部P点(图5)为测试点,每5min读取一次溶氧值,直至其达到饱和。实验所得数据由Origin生成曲线,如图6所示。

图6 验证结果曲线

由图6可知,相对于方案B而言,方案A溶氧值增加速度和最终溶氧值均较低,达到最终溶氧值的时间也较长,这是由于水流在受到轴向推动力并向上运动时,气体在未到达液面就产生了破裂,从而在曝气头上方产生较大的漩涡,这样的水流动荡不利于水流完成循环过程;方案C的溶氧值增加速度较快且达到最终溶氧值的时间也较短,但最终增氧速度略小于方案B,这是由于水流与气体的接触时间较短,不能进行充足的氧交换。实验结果证实,方案B的反应器结构增氧效果最好,说明该结构的流体循环最好,这与CFD仿真数值模拟的结果吻合。

5 结束语

对于设计的循环推流式固定化微生物反应器,通过建立合理的计算模型,正确运用Fluent软件对3种设计方案进行数值模拟,可以准确地模拟出该反应器内部流场的流动情况,并得到速度分布云图和速度矢量图。通过对数值模拟结果的分析,得出最优设计方案,实验结果与模拟结果一致,证明仿真模拟过程的可靠性和反应器结构优化的准确性。这为研发并设计固定化微生物设备提供了依据,具有重要的推广意义。

[1] 韩士群,范成新,严少华.固定化微生物对养殖水体浮游生物的影响及生物除氮研究[J].应用与环境生物学报,2006,12(2):251~254.

[2] 房燕,曹广斌,韩世成,等.基于Fluent的工厂化水产养殖增氧锥数值模拟及结构优化设计[J].江苏农业科学,2013,41(4):355~358.

[3] 韩占忠,王敬,兰小平. FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2006:4~10.

[4] 于静梅,李颂,郝俊忠.离心式风机流动热性的数值分析[J].流体机械,2011,39(9):34~37.

[5] 常玉莲,李振海,高胜,等.增压泵换向滑阀间隙密封仿真研究[J].流体机械,2010,38(11):17~20.

[6] 周林成,李彦锋,侯英凤,等.大孔载体固定化微生物处理污水研究[J].离子交换与吸附,2007,23(6):531~539.

[7] 梅诗宇,任健,祝铃钰,等.气提法脱除废水中的丙烯腈[J].化工进展,2010,29(7):1201~1204.

[8] 郭烈锦.两相与多相流动力学[M].西安:西安交通大学出版社,2002:279~449.

[9] 程军明,吴伟烽,聂娟,等.气泡在静水中上升破裂产生射流特性的数值模拟[J].江苏大学学报(自然科学版),2014,35(5):513~517.

[10] 杨汶雨,张喆,袁景淇,等.气升式反应器结构参数优化设计CFD仿真研究[J].合肥工业大学学报(自然科学版), 2009,32(9):1301~1303.

[11] 施汉昌,温沁雪,白雪.污水处理好氧生物流化床的原理与应用[M].北京:科学出版社,2012:143~150.

[12] 李东耀.基于Fluent软件的流化床的气固两相流模型研究[D].重庆:重庆大学,2009.

[13] 王福军.计算流体力学分析[M].北京:清华大学出版社,2006:113~121.

[14] Simon J,Claire J.The MBR Book:Principles and Applications of Membrane Bioreactors in Water and Wastewater Treatment [M].Amster-dam:Elsevier,2011:38~41.

[15] 丁姗姗,曹顺安,胡家元,等.锅炉给水处理中的化学除氧剂[J].工业水处理,2010,30(4):17~21.