石油压裂液混配车自控系统的设计与应用

2015-01-13陈立军姜其锋张舒心

陈立军 姜其锋 刘 超 张舒心

(东北电力大学自动化工程学院,吉林 吉林 132012)

石油是一种不可再生能源,为了能够以最大效率生产,就需要采用先进的计量仪器和控制方法,避免造成不必要的浪费,同时对环境保护也具有重要作用。目前,国际上使用的石油压裂液分为水基压裂液、油基压裂液、酸基压裂液、泡沫压裂液和乳化压裂液。国内油田普遍采用配制水基压裂液的方法,即在一个固定井场或配液站内,按照批次总量对应的比例添加水和乳化剂,充分搅拌均匀后放置一段时间,使乳化剂和水完全溶涨并保证达到粘度要求[1]。此生产工艺生产技术落后、劳动强度大,基液的混配速度慢、粘度低、残余液量多、波动大,容易产生“水包粉”,配液质量差,浪费大且污染环境。在长时间的配制、存放和运输过程中,由于配液池及运输车辆等无法保证清洁,导致基液降解严重、豁度降低,如不能及时使用,基液将全部变质腐坏,造成极大的损失[2,3]。石油压裂液混配车的出现,改变了我国目前较为落后的现场连续配液现状。

针对某油田在石油压裂液配置过程中存在的配液设备和技术落后,配置耗时,储存过程中压裂液容易变质,劳动强度大,余液排放污染环境和严重制约施工效率的问题,结合该厂实际情况,设计了石油压裂液混配车自控系统,以提高瓜尔胶液、液体添加剂的配比精度和控制速度,使连续混配、即配即压成为可能[4]。

1 系统简介①

石油压裂液连续混配车自控系统采用模糊控制方式[5],以C200HS型PLC作为主控制器,充分利用PLC配置灵活、控制方便和适应性强的优点,同时配备了高精度的传感器和可靠的控制单元,PLC在采集现场传感器数据后,将其作为反馈信号与预设的参数进行对比计算,然后输出信号调节控制单元,再进行对比计算,直到输出符合要求,最终实现液位的自动控制。系统采用触摸屏作为监控界面,将系统的运行状态直接显示出来。上位机由一台15英寸的触摸屏进行人机交互控制操作,下位机控制主要由一套PLC控制系统柜和电气控制柜组成。系统设备层之间采用I/O模块进行采集和控制:配置了模拟量输入模块,用来采集液位和电子秤信号;数字量输入模块,用来采集输入、输出流量;模拟量输出模块,用来调节各种上料泵的转速;数字量输出模块,用来控制各种原料的添加量。

2 工作原理

石油压裂液混配车自控系统由硬件部分、软件部分和配套仪器组成。整套设备由工控PC机统一控制,各参数全部在线显示,系统根据预先设定的程序自动进行配液。该自控系统可以根据输入的参数自动计算基液和各种添加剂的配比比例;实现对管道流量及液体、固体余量等信息的采集和显示;实现对混配车上水泵、阀门及给料器等设备的自动控制[6];实现对整套系统的自动监测,发生错误时进行自动报警,并自动记录整个生产过程。

3 系统设计

3.1 硬件组成

系统控制核心采用的是C200HS型PLC,该型号PLC采用紧凑的模块化结构,最大I/O点数为480点,而且还具有远程I/O系统,可将I/O点数扩展至1 792点;虽然它属于小型PLC,但提供了较快的指令处理速度。系统所需控制的数字量输入点数为180点,数字量输出点数为110点,模拟量输入点数为29点,模拟量输出点数为20点。同时还需选择相应的通信模块和电源模块[7]。

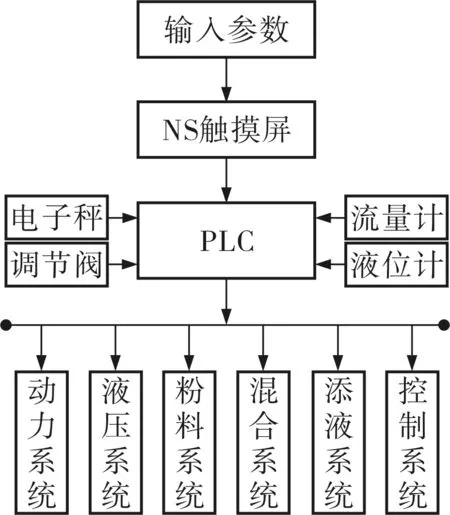

系统的电气结构如图1所示。自控系统是石油压裂液配液站的重要组成部分,主要完成对基液混配、添加液体、添加固体、交联剂混配、搅拌和发液部分的自动、手动控制,完成配液和发液过程。系统主要由动力系统、液压系统、粉料系统、混合系统、添液系统和控制系统组成。自控系统由上位监控级和控制级组成。监控级的主要设备是NS触摸屏,完成对配液流程的控制,以及对设备运行状态和测量数据的实时显示。控制级由PLC对各设备进行自动操作。

图1 系统的电气结构框图

3.2 软件设计

自控系统的软件部分包括NS界面设计和PLC程序设计。本工艺采用CX-One软件,该软件功能齐全,如PLC梯形图绘制、NS界面制作、在线仿真及自定义协议等。CX-Designer主要完成绘制、编辑和传送NS触摸屏画面的数据。CX-Programmer主要完成数据区的设定、编辑、调试和监控PLC程序。

3.2.1NS界面

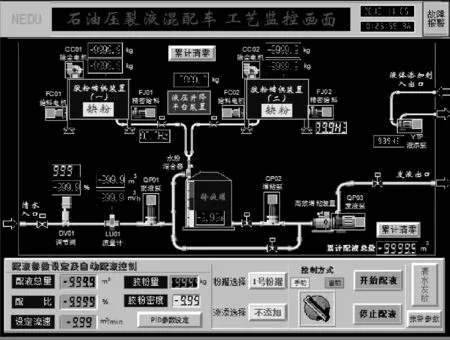

NS操作界面主要是面向操作人员提供一个操作控制界面,它要求操作方便、简单且直观,并能够提供相关工具对系统过程数据进行分析。同时采用面向对象的程序设计语言和可编程逻辑控制终端设计平台NS-Designer进行程序设计,设计出操作简单、灵活且直观的用户界面,并用图形显示的方式反映配液过程,以便用户对配液过程和采集数据进行分析。自控系统的NS界面如图2所示。

图2 自控系统的NS界面

3.2.2PLC程序

PLC通过程序来实现对系统的控制,不同型号的PLC都有属于自己的编程语言。本系统采用梯形图语言。PLC的梯形图语言是在继电器控制电路图的基础上演变而来的一种图形语言,它在继电器所能实现的功能基础上增加了许多方便、灵活且功能强的指令,而且充分利用了计算机的特点,使程序更加清晰、直观,方便阅读,实现的功能远远超过了继电器控制电路,在PLC编程语言中应用最为广泛[8]。笔者利用CX-One配套的CX-Program软件来制作梯形图。

笔者主要对基液混配自控系统进行程序设计。在基液混配过程中需要对上料泵和电机进行启、停控制,对阀门进行开、关控制,以及控制液体的流速,以实现胶粉、清水和混配部分的控制。添加液体自控系统是一个闭环采样控制系统,在程序设计时,首先打开计量泵,当电子秤上重量达到设定值后,相应的计量泵电机就会停止,直到全部液体添加完成后电动阀自动关闭。添加固体自控系统程序设计,根据射流器产生的负压,带动固体粉料、清水或基液进行混合,为了保证供粉的连续性,每个粉罐都安装了下料电机。交联剂配置自控系统程序设计,由于交联剂易溶于水,所以只需直接将预先称好的交联剂到入储液池中搅拌即可。搅拌和发液自控系统程序设计,需要控制搅拌电机和发液泵的启、停,当液体添加完成时即可启动搅拌电机,达到发液要求时停止搅拌,发液部分由发液泵和电动阀门进行控制。基液混配控制流程图如图3所示。

图3 基液混配控制流程

4 系统实现的功能

通过石油压裂液混配车自控系统对配液的设备进行控制与信息传输,配液生产线自动运行实现的功能如下:

a. 自动或手动完成对混配车上的阀门、水泵及给料器等设备的自动控制。

b. 信息反馈功能。控制系统不仅实现了对设备的控制,同时还监测设备的实时运行情况,观察各种传感器的参数,根据用户输入的参数自动计算基液和添加剂的配比比例,直接输出,更好地完成对系统的自动控制。

c. 故障诊断与报警功能。对配液系统的电气设备进行实时故障分析、诊断,并记录故障原因和时间。

5 现场应用

石油压裂液混配车自控系统在某油田进行了现场试验,对各项技术指标进行了验证。

试验方法:配液所需的水由水泵抽水提供,石油压裂基液由车载输液泵通过发液口直接排入用于发液的储液罐,3min后达到粘度要求30mPa·s时对外发液,直接供生产使用。试验按照配液站的实际生产要求进行,配液所用胶粉为瓜尔胶,配制出的压裂基液出厂粘度要求达到30mPa·s。在现场试验的调试阶段出现了输液泵有时走空泵的现象,经停泵检查发现是由于搅拌的过程产生了泡沫,清洁配液以后压裂正常。

连续实施混配压裂液现场试验1个月以来,累计配液量超过8 000m3,均取得了成功。工艺过程和自控系统工作可靠、运行稳定,能够自动完成基液的连续配制,可根据实际生产需要,随时对系统参数(如配液速度及配液比等)进行调节。石油压裂液混配车自控系统的各项技术指标均达到设计要求,现场试验达到预期指标。该混配车自控系统在工艺流程及自动控制等方面都具有一定的创新性和先进性。

6 结束语

石油压裂液混配车自控系统配制的压裂液质量高,基液均匀透明,彻底避免了“水包粉”现象;平均出口粘度指标达到86%;保持良好的压裂液性能的同时,实现了即配即压的连续混配压裂施工,降低了施工难度,避免了由于天气等环境因素影响配液质量,提高了施工质量,缩短了施工周期,节约了成本,降低了耗能,保护了环境。石油压裂液混配车自控系统的研制成功,实现了压裂液计算机自动控制批量混配和连续批量混配,改变了压裂作业过程的传统运作模式。目前,国内的大部分中小型油田生产企业都面临着相似问题,因此该自控系统具有广泛的应用前景。

[1] 张华,丁胜生,周入刚,等.CSGT-180A压裂液自动控制混配车(橇)的研制[J].石油机械,2009,37(3):43~44.

[2] 李铭,汪义发.我国油田压裂现场连续配液工艺的发展方向[N].中国石油报,2005-08-30(7).

[3] 王婷婷,邵克勇.水力压裂混合液砂密度模糊控制方法研究[J].自动化技术与应用,2007,26(10):45~46.

[4] 黄依理,杜彪,谢璇,等.长庆油气田连续混配压裂液[J].油田化学,2009,(4):376~378.

[5] Chen S M,Wang N Y.Fuzzy Forecasting Based on Fuzzy-Trend Logical Relationship Groups[J].IEEE Transactions on Systems,2010,40(5):1343~1358.

[6] 张彬.自动控制原理[M].北京:北京邮电大学出版社,2009:266~270.

[7] 杨艳.OMRON PLC网络的通信技术及其应用研究[D].青岛:青岛大学,2009:17~22.

[8] 何献忠,李卫萍,刘颖慧,等.可编程控制器应用技术[M].北京:清华大学出版社,2007:5~7.