可逆配料小车变频定位系统

2015-01-13李庆天

李 鑫 李庆天

(合肥工业大学电气与自动化工程学院,合肥 230009)

可逆配料小车以输送带为牵引机构和承载机构,可以在指定的仓口卸料,广泛应用于矿山及粮食等领域。它具有可靠性高、安全性高及效率高等显著特点,为高空卸料提供了一个十分有效的手段。由于高空作业,对卸料小车的可靠性和安全性要求越来越高[1]。由于卸料小车不可调速,在实际应用中接近开关经常发生开关失灵的现象,导致小车制动时发生“溜车”现象,引发安全事故。针对该问题,笔者设计了一种可逆配料小车变频定位系统[2]。

可逆配料小车变频定位系统主要以可编程控制器(PLC)为核心,采用深圳某无线通信模块进行无线通信。ABB变频器可以调节小车的速度。旋转编码器作为速度检测元件,向PLC提供计数脉冲,经过PLC程序计算出小车的位置。本设计简单实用,可以在多种现场使用,能进一步推动卸料小车的发展[3]。

1 系统设计①

1.1 系统概述

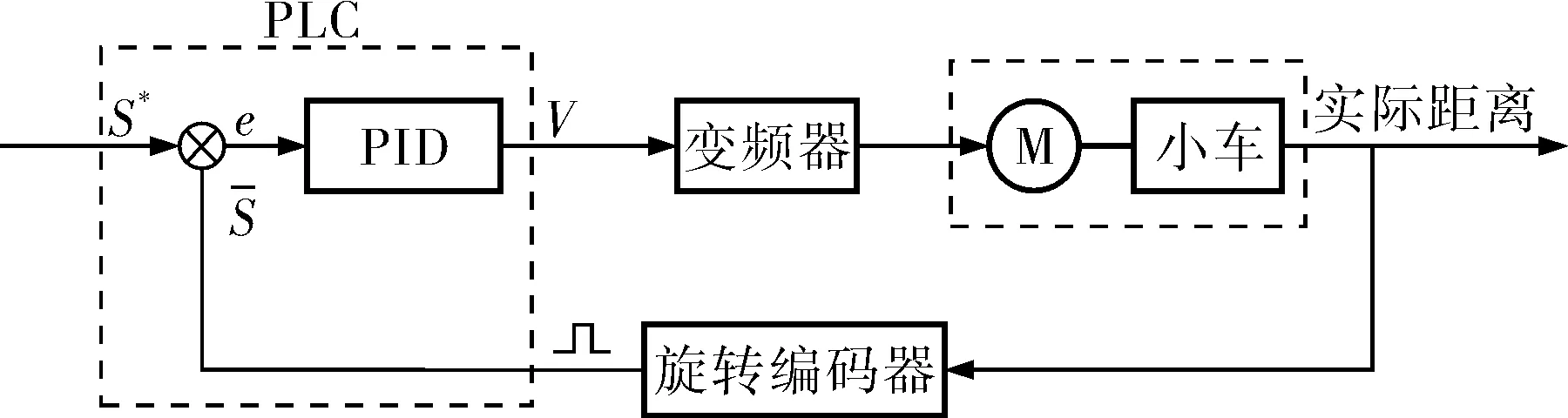

可逆配料小车变频定位系统简图如图1所示。

图1 变频定位系统简图

小车往返于A、D之间,皮带可逆旋转。当小车停在A、C之间时,皮带正转,料下入C仓,皮带反转,料下入A仓;当小车停在B、D之间,皮带正转,料下入D仓,皮带反转,料下入B仓。

根据现场工艺要求,可逆配料小车变频定位系统具有以下功能:

a. 3种控制模式——车载PLC柜控制、地面PLC柜控制(触摸屏控制)和上位机控制;

b. 小车可逆运行并有实时定位功能;

c. 故障诊断和处理功能,系统发生故障时能够正确判断故障类型并做出相应处理,如停机或报警等;

d. 故障报警显示和报警历史记录功能。

1.2 系统组成和原理

可逆配料小车变频定位系统主要由PLC(带高速计数器)、旋转编码器、变频器、控制计算机、触摸屏、电机和无线通信模块组成。该系统有两个控制柜,车载PLC柜和地面PLC柜,两者通过无线通信模块进行通信。上位机还配置了西门子S7-300PLC,既可以实现就地控制,又可以实现集中控制和监视。其工作原理为:采用位置反馈闭环控制速度的方式,即通过编码器测量电机转速,高速计数模块采集编码器的脉冲个数,在PLC中采用PID控制算法,调节输出信号控制变频器,通过控制电机转速达到定位控制功能[4]。可逆配料小车变频定位系统原理如图2所示。

图2 可逆配料小车变频定位系统原理

为了提高小车的定位精度,本系统采用PID控制方式。从图2可以看出,每个周期的开始,变频器先根据速度给定初始值进行控制,反馈回来的实际距离S与小车的行程距离S*作比较,得出偏差距离e。为了保证偏差值e为零,使系统达到稳定状态,PID控制律的实现必须用数值逼近法。当采样周期相当短时,可以用求和代替积分,用差商代替微分,即做如下近似变换[5]:

t=kT

(1)

(2)

(3)

式中k——采样序号,k=1,2,…;

T——采样周期。

显然,在上述离散化过程中,采样周期T必须足够短,才能保证足够的精度。离散PID的表达式为:

(4)

式中e(kT)——第k次采样时刻输入的偏差值;

KD——微分系数;

KI——积分系数;

u(kT)——第k次采样时刻的输出值。

该系统采用的是增量式PID控制算法,数字PID输出的是Δu(kT),该算法的优点是计算量小、占用存储空间少,因此在实际中得到广泛应用。Δu(kT)的表达式为:

Δu(kT)=(KP+KI+KD)e(kT)-(KP+

2KD)e((k-1)T)+KDe((k-2)T)

(5)

位置式PID控制算法也可以通过增量式控制算法推出递推计算公式:

u(kT)=Δu(kT)+u((k-1)T)

(6)

2 系统硬件设计

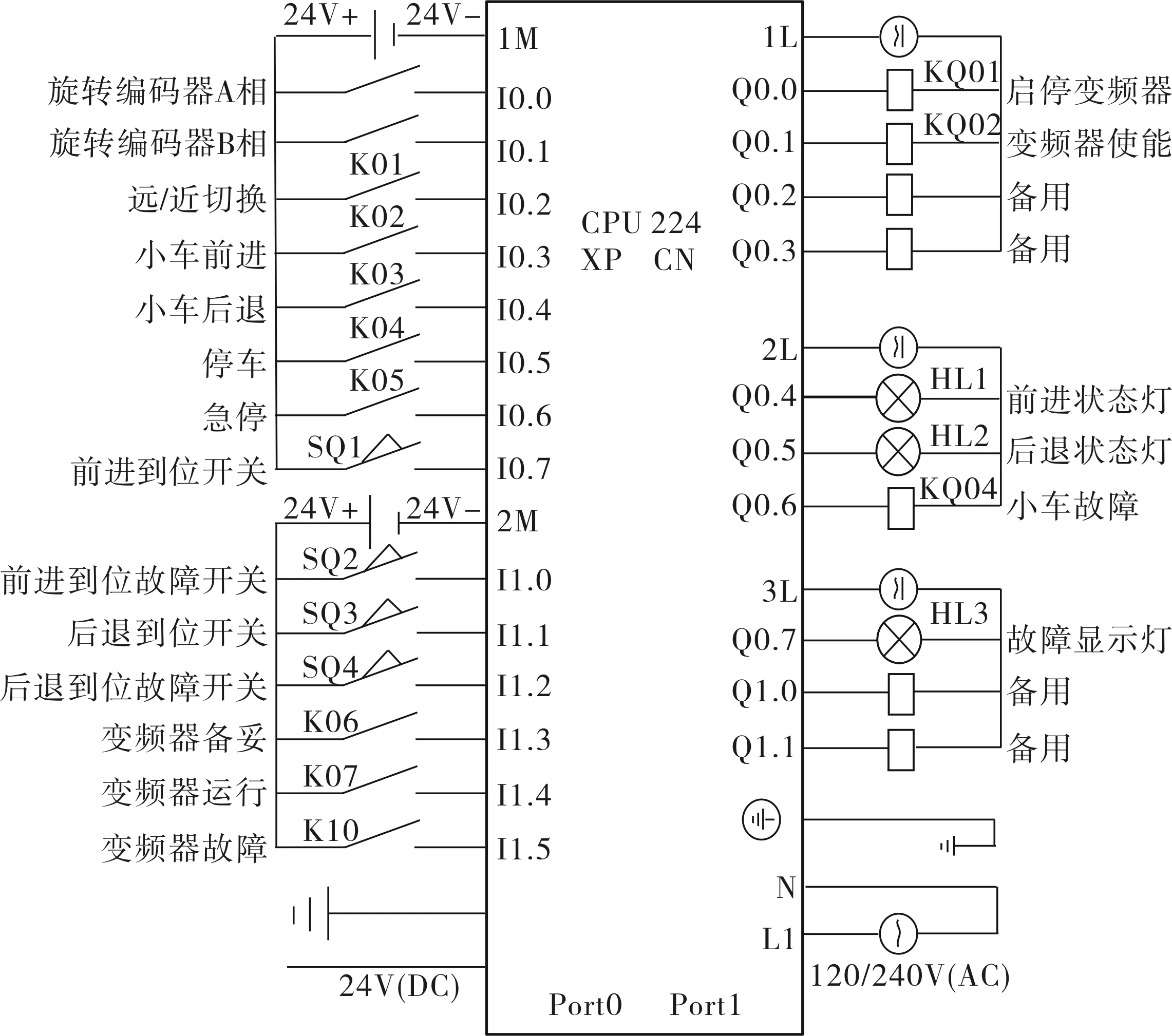

作为系统的控制核心,采用了西门子S7-224XP CN PLC,带有高速计数器,含有HSC输入,可用来读取编码器反馈脉冲,实现对小车的位置控制,构成闭环控制。S7-224XP CN PLC含有Port0和Port1口,PLC做主站,用Port1口接变频器和地面PLC柜[6]。

选用KoYo公司TRD-J系列旋转编码器,五线制。其中两根为电源线,3根为脉冲线(A、B、Z)。其工作原理为:当旋转编码器的轴转动时,A、B两根线都产生脉冲输出。在本系统中,编码器作为反馈元件,与电机同轴安装,转轴每转一周编码器就产生1 000个脉冲,高速计数器采集编码器的脉冲个数,根据传动比例关系,通过PLC处理并计算出小车的距离,传送至触摸屏显示,实现小车的精准定位。到达仓口时,PLC控制变频器零速输出,停变频器使能。再配合接近开关,让小车无惯性精准停车[7]。

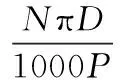

设小车车轮直径为D,减速比为P,编码器每旋转一圈产生1 000个脉冲,小车行程距离为S,PLC采得脉冲数为N,有:

(7)

则PLC采得的脉冲数N为:

(8)

系统选用ABB公司的ACS510变频器。PLC与变频器采用Modbus通信。由于需要精确定位,故系统采用位置闭环速度控制的方式。PLC根据指定值与实际值的偏差,利用PID算法产生速度信号,再次加到变频器上驱动电动机旋转,这一调节过程持续进行,直至控制对象的实际位置与指令位置之间的偏差处于允许的误差范围内。停止时控制变频器零速信号输出,再配合接近开关,使停车精度得以提高[8]。

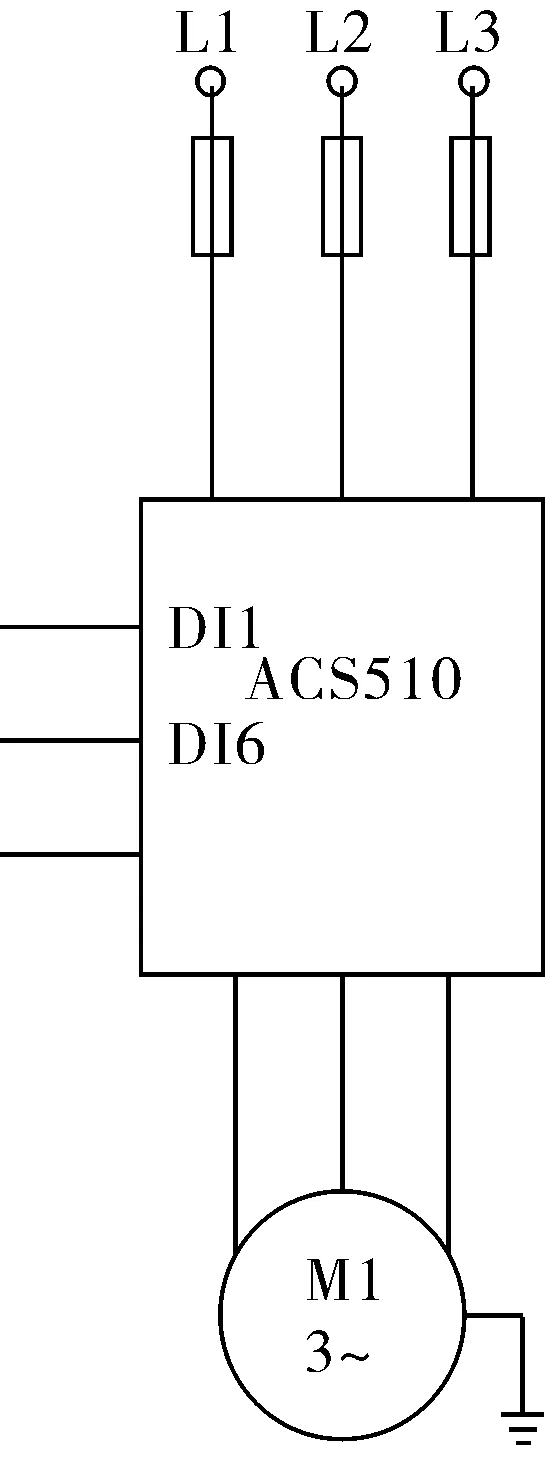

系统部分控制电气图如图3所示,主回路如图4所示。

PLC的输入、输出信号都用中间继电器隔离来保护它的I/O点。

3 软件设计

3.1 PLC主程序设计

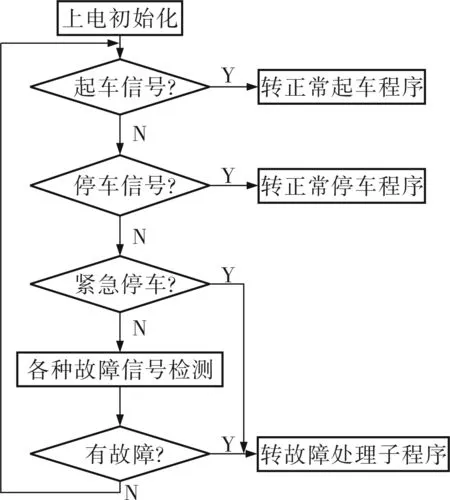

可逆配料小车变频定位系统的控制功能主要由PLC实现,程序设计包括主程序设计和子程序。主程序进行参数初始化,调用子程序。子程序包括启动停止程序、故障报警程序、通信程序、PID算法子程序和高速计数器处理程序。通过调用子程序可以清晰地读懂程序,方便监视和调试。主程序流程如图5所示。

图3 系统部分控制线路

图4 系统主回路

图5 主程序流程

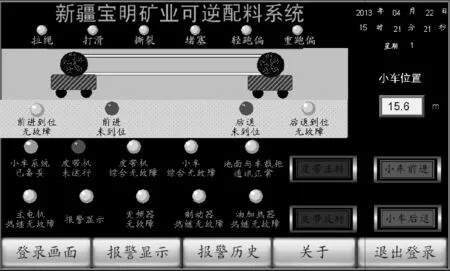

3.2 触摸屏设计

系统采用威纶触摸屏,设置了4个按钮、小车运行状态显示、变频器故障显示、报警显示、报警历史和小车位置。操作员可通过触摸屏进行小车和输送机的所有指令控制、参数的监视,真正做到了整个控制过程的可视化。系统操作界面如图6所示。

图6 系统操作界面

4 结束语

采用西门子S7-200PLC、变频器、旋转编码器、无线通信模块组成了可逆配料小车变频定位系统。经过PID调节,构成位置闭环速度控制模式,可以实现小车定位和精准停车。并采用威纶触摸屏,真正做到了整个控制过程的可视化。自

2013年5月投入运转以来,该系统运行稳定、可靠,达到了设计要求,完成了生产任务。

[1] 程文光,赵海燕,吴俊峰.新型卸料小车的设计特点[J].华电技术,2010,32(12):28~30.

[2] 刘华炜.电厂输煤系统卸料小车控制子系统的设计[J].自动化仪表,2010,31(1):64~66.

[3] 李娟霞,李红艳,朱婷,等.基于PLC的自动运料小车控制系统设计[J].工业仪表与自动化装置,2013,(3):89~91.

[4] 马秀坤,史运涛,马学军.S7-200 PLC与数字调速系统的原理及应用[M].北京:国防工业出版社,2009.

[5] 李建海,张大为.数字PID控制器在温度控制系统中的应用[J].电子测量技术,2009,32(4):100~103.

[6] 廖常初.S7-200 PLC编程及应用[M].北京:机械工业出版社,2007.

[7] 闫涵萍,韩延国.基于STM32 的变频器+编码器精确定位控制系统设计[J].机床与液压,2013,41(14):98~100.

[8] 闫涵萍,韩延国.矿用变频调速技术的研究与应用[J].西山科技,2002,(6):15~17.