基于PCS7的锅炉控制系统设计与实现

2015-01-13王捷艾红

王 捷 艾 红

(1.北方工业大学机电工程学院,北京 100144;2.北京信息科技大学自动化学院,北京 100192)

锅炉是工业生产和民用生活领域的重要设备[1],它是一个多输入、多输出、强非线性和强耦合的动态对象,具有多个调节参数、被调参和扰动参数,改变其中任一个调节参数时,将会影响到其他几个被调量。锅炉控制系统主要包括液位控制、压力控制、温度控制和流量控制,可以分为除氧器控制系统、燃烧控制系统、上汽包液位控制系统及炉膛负压控制系统等。锅炉控制系统的主要指标是过热蒸汽的最终温度和压力,其中过热蒸汽的最终温度至关重要,主要受燃烧状况影响,同时软化水吸收热量需要一个过程,因此过热蒸汽的最终温度和压力具有一定的滞后性,响应速度较慢。化工生产现场对控制设备的要求比较高,若控制规模较大,控制器点数较多,则需采用集散控制系统对其进行控制,目前可以采用PLC及工控机等,笔者采用集散控制系统PCS7对SMPT-1000锅炉进行系统控制[2,3]。

1 除氧器与上水流量控制①

1.1 除氧器液位控制

在锅炉系统中,除氧器的主要作用是除去锅炉给水中的氧气和其他不凝结气体,保证给水品质。若水中溶解氧气,会腐蚀与水接触的金属,威胁设备的安全运行;同时,热交换器中若有气体聚积,将增加传热热阻,降低设备的传热效果。除氧器也具有储水作用,当软化水的供给出现故障时,除氧器中的水可以起到缓冲作用,不至于使锅炉立即断水,造成锅炉水迅速蒸发,以致锅炉干烧、爆炸,造成安全事故。

为了保证除氧器能够为后序工艺提供符合要求的水,必须保证其除氧功能。在除氧器单元,除氧器的流出量是不能控制的,液位的控制只能从流入量的控制来考虑,且除氧蒸汽冷凝对液位的影响不大,因此除氧器的液位控制采用单回路控制。将液位变送器检测出来的值与设定值的差值传至液位调节器,经液位调节器的处理后输出控制量给调节阀,从而调节流入量使液位稳定在设定值。为了除去软化水中的溶解氧,除氧蒸汽的流量应随软化水流量的变化而变化。

1.2 上水流量控制

上水阀是上水流量的主控制阀,其控制效果将直接影响后续的控制效果。未进入正常工况时,上水流量往往采用旁路阀手动调节,目的是做到小流量上水,使锅炉能够均匀接收水量,以免因受力不均匀而导致锅炉损坏。正常工况时,锅炉的上水流量是受最终蒸汽量控制的,根据物料守恒原理,上水流量应和锅炉系统最终输出的蒸汽量的一致。锅炉系统最终输出符合要求的蒸汽量往往是不固定的,而是根据客户或下一工序的需要而作调整。

上水量的符号定向图(SDG图)如图1所示,影响上水流量的主要因素是用户所需的蒸汽量,因此选择用户所需的蒸汽量为控制变量,上水流量为被控参数。考虑到过热蒸汽流量不可控,且由于空气流量存在脉动,被调量反应太灵敏会出现激烈跳动,因此需采用阻尼器进行滤波,滤除高频脉动,保持控制系统平稳。由于总上水阀受蒸汽流量控制,反应比较灵敏,在刚开车时为了缩短时间,从安全等方面考虑,选择总上水阀为快开特性的气动调节阀,且为气关方式。

图1 上水流量SDG图

1.3 除氧器压力控制

水中溶解有任何气体都是不利的,尤其是氧气将直接威胁设备的运行安全,为了防止事故发生,保证良好的除氧效果,需要对除氧器压力进行控制。除氧器压力主要由蒸汽产生,在液位保持稳定的情况下,除氧器压力与除氧蒸汽流量有关,进入除氧器的蒸汽流量越大,除氧器内部的压力久越大。除氧器压力响应速度较快,时间常数不大,一般不采用微分作用,但要求除氧器压力消除余差,因此引入积分作用,采用比例积分PI控制器[4]。

图2是基于PCS7的锅炉控制系统除氧器压力控制连续功能图,测量的蒸汽流量值通过驱动输入除氧器压力控制,除氧器压力控制器的输出通过驱动传给压力调节阀,通过反馈控制方法控制除氧器压力。PCS7中CTRL_PID(FB61)块是连续型PID控制器,用于给定值控制、串级控制和比例控制,工作模式为手动、自动或者跟踪,可以单独激活或取消比例、积分和微分作用。CTRL_PID块中GAIN是比例,TN是积分时间常数,TV是微分时间常数,PV_IN是过程值,SP_EXT是外部输入/程序输入的设定值,SPEXTHLM是外给定SP的高限,SPEXTLLM是外给定SP的低限。SPEXON_L是程序里选择SP内给定/外给定的开关,AUT_L是程序选择手动/自动的开关。LMNR_IN是PID输出的反馈,LMN是PID调节输出,ER是偏差SP-PV,NM_LMNHR是 PID调节输出高限,NM_LMNLR是 PID调节输出低限,NM_PVHR是过程值PV的高限,NM_PVLR是过程值PV的低限。

图2 除氧器压力控制连续功能图

2 锅炉挡烟板控制

挡烟板的控制效果对炉压和排除烟气的含氧量有影响,直接关系到生产安全和减排、环保指标,且炉压与排除烟气的含氧量之间存在耦合关系,如风量直接影响炉压,同时又影响烟气排除时的含氧量。

挡烟板环节的SDG图如图3所示,图3中烟道挡板的开度主要影响炉压、烟气含氧量及烟气温度等,出于安全考虑,应首先考虑炉压的稳定,选择炉压作为烟道挡板处的被控参数。烟道挡板作为炉压的主要控制单元,保证了炉压的稳定,即生产安全。同时在燃油系统中要很好地解决烟气含氧量的问题,由于燃油系统中风量和燃油的比值K并不是一成不变的,而是根据烟气含氧量来确定的,当烟气含氧量偏高,K值就适当地减小,当烟气含氧量偏低,K值就适当增大,以保证烟气含氧量在要求范围之内,使燃料充分燃烧。因此,选择烟道挡板开度作为控制变量来控制炉压。

图3 烟道挡板SDG图

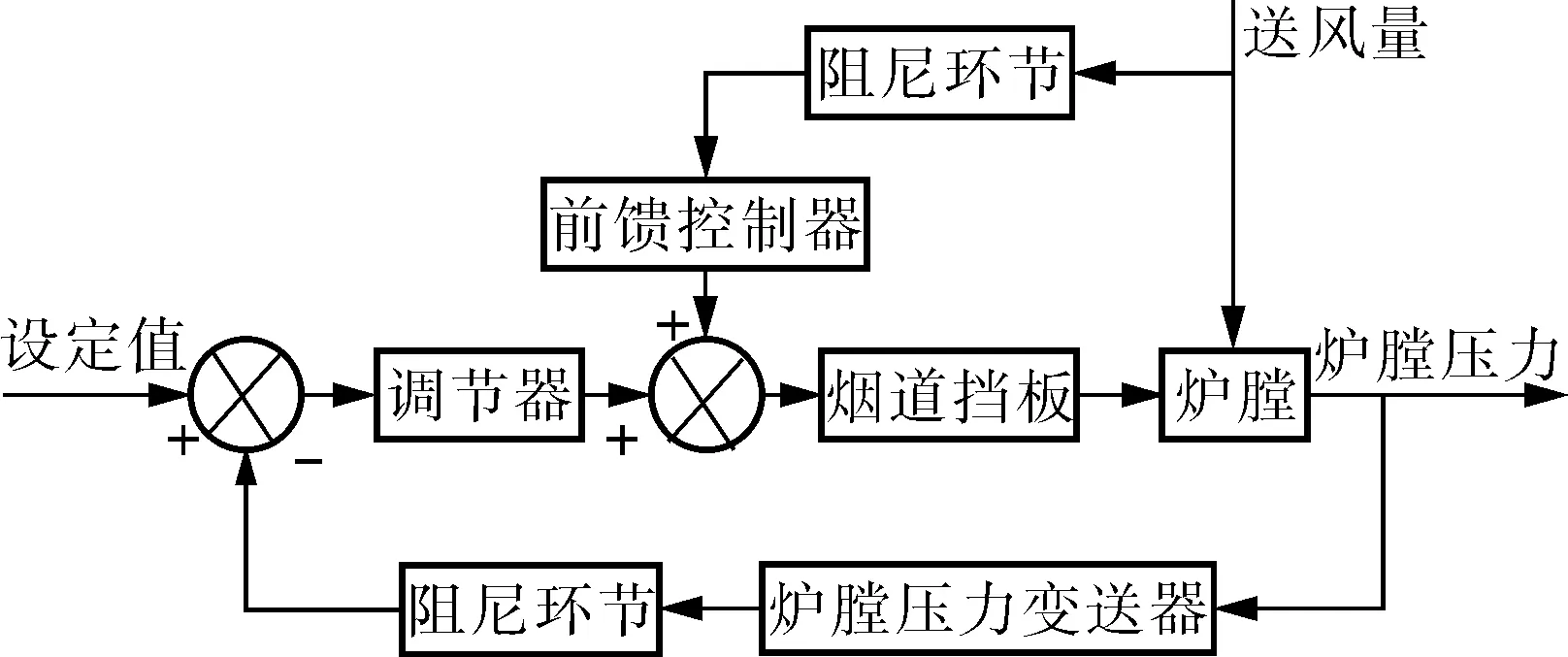

炉膛压力控制单元主要通过调节烟道的引风量将炉膛压力控制在设定值,保证人身、设备的安全和锅炉的经济运行。由于空气流量存在脉动,被调量反应太灵敏会出现激烈跳动,因此采用阻尼器进行滤波,滤除高频脉动,保持控制系统平稳。炉膛压力是送风量与引风量之间平衡关系的反应,为了提高控制质量,对炉膛压力的主要扰动(即送风量)进行前馈补偿。炉膛压力控制方案采用前馈-反馈控制回路(图4),为了保证安全,在紧急情况下全开烟道挡板。前馈控制支路主要起到加快调节的作用,前馈调节器控制规律选择P调节;为保证精度和稳定性,反馈控制回路的控制器选择PID控制规律。

图4 炉膛压力控制框图

3 过热蒸汽压力-燃料流量串级控制

过热蒸汽压力是蒸汽供需平衡的标志,通常随需求的变化而变化。在锅炉控制系统中,为了保证过热蒸汽压力稳定,满足下游生产设备的工艺要求,需要对其进行控制。蒸汽压力的主要扰动是蒸汽负荷的变化与燃料量的波动,当这两项主要干扰波动较小时,可以采用蒸汽压力控制燃料量的单回路控制系统;而当燃料量波动较大时,为了使过热蒸汽压力稳定在目标压力,必须保证燃料能够充分燃烧,释放出足够的能量,可以采用串级控制系统。在过热蒸汽压力串级控制系统中,过热蒸汽压力控制回路为主回路,过热蒸汽压力是主被控变量;燃料流量控制回路为副回路,燃料流量是副被控变量。过热蒸汽压力-燃料流量串级控制系统中,副控制器不需要有微分作用,因为有微分作用时,一旦主控制器和输出稍有变化,调节阀就将大幅度变化,不利于控制。副回路是一个随动系统,副回路的给定值随主控制器输出的变化而变化,为了能快速跟踪,副控制器最好不带积分作用,因为积分作用会使跟踪变得缓慢[5]。过热蒸汽压力-燃料流量串级控制系统CFC图如图5所示。

图5中PT1104 是过热蒸汽压力,FT1103是燃料流量,V1104 是燃料管线调节阀。将两个CH_AI块、两个CTRL_PID块和一个CH_AO块分别从PCS7 Libraries中拖拽到CFC图表编辑区,将两个CH_AI块分别改名为过热蒸汽压力PI1104和燃料流量FI1103,将两个CTRL_PID块分别改名为PIC1104和FIC1103,将CH_AO块改名为V1104。将CTRL_PID 块、CH_AI 块和CH_AO 块的相应变量互相连接,同时为CH_AI 块和CH_AO 块组态外部I/O。

PI1104 的CH_AI 块的输出变量V与PIC1104 的CTRL_PID 块的输入变量PV_IN相连,FI1103 的CH_AI 块的输出变量V与FIC1103 的CTRL_PID 块的输入变量PV_IN相连,PIC1104 的CTRL_PID 块的输出变量LMN与FIC1103 的CTRL_PID块的输入变量SP_EXT相连,FIC1103 的CTRL_PID 块的输出变量LMN与CH_AO 块的输入变量V相连。PI1104 的CH_AI 块的输入变量VALUE关联位号为P1104 的硬件地址,FI1103 的CH_AI 块的输入变量VALUE关联位号为F1103 的硬件地址,CH_AO 块的输出变量VALUE关联位号为V1104 的硬件地址。

4 SMPT-1000锅炉控制对象

SMPT-1000锅炉对象支持6种控制方式:手操、内控、模拟量信号、ProfiBus DP、OPC和程序控制。通过流程盘台底端提供的ProfiBus DP 接口,与支持ProfiBus DP 通信协议的外部控制器SIMATIC PCS7进行数据交换。

SMPT-1000使用泓格i-7550 模块对外提供ProfiBus DP通信接口。若要使SMPT-1000 与PCS7 通信成功,需对泓格i-7550 模块进行数据发送机制和定义发送字节数量设置。泓格i-7550 模块在系统设置的输出模组中,利用首字节QB0取值的变化触发数据发送机制,发送字节的数量在第3个字节QB2 中定义。

图5 串级控制系统CFC图

QB0 的数据每变化一次会发送一批数据到i-7550 模块,因此可以使QB0 的最低位Q0.0 按照0→1→0→1→…的规律变化,从而触发数据发送机制。例如系统设置输入模组的第3个字节IB2 用于存放接收计数,其最低位I2.0 的值按照0→1→0→1→…的规律变化。可以在CFC 中添加一个DI 模块和一个DO 模块,DI 模块的外部输入取地址I2.0,DO 模块的外部输出取地址Q0.0,DI 模块的输出端连接到DO 模块的输入端。

SMPT-1000 发送的字节数量为30,如在变量表中添加变量QB2,将修改值修改为B#16#1E,即十进制30。变量表在组件视图的文件夹中添加。

5 OS组态操作功能

WinCC是可视化的组态软件,包含在单个或多个站操作中快速实现从简单到复杂的可视化任务,是编辑操作员站(OS)的软件平台。自动化系统(AS)用于开环或闭环控制过程,OS 从AS 读取过程值,在过程界面中以图形的形式显示这些值。在SIMATIC管理器中组态完所有数据后,WinCC项目管理器开始组态OS数据前,需先编译OS,使OS了解所有来自SIMATIC管理器的数据(如变量、消息、文本、硬件和连接组态)。工厂操作员可在组态软件的运行模式下在OS上操作并监视过程。

6 结束语

根据SMPT-1000锅炉的基本工艺要求,将PCS7应用于锅炉控制系统设计其基本控制方案。除氧器液位采用单回路控制,上水流量采用旁路阀手动调节,除氧器压力采用比例积分PI控制器,炉膛压力控制采用前馈-反馈控制方案,过热蒸汽压力-燃料流量采用串级控制。SMPT-1000锅炉控制对象采用泓格i-7550 模块对外提供ProfiBus DP通信接口,利用QB0触发数据发送机制,在QB2中定义发送字节数量。应用OS组态操作功能实现锅炉系统的监视和控制。实践表明该系统具有良好的人机交互界面,很好地实现了锅炉系统的控制。

[1] 杨宣进,刘晓宇.循环流化床锅炉吊挂管短期爆管原因分析[J].化工机械,2012,39(1):91~95.

[2] 倪晓杰,马彦霞,薄翠梅,等. 基于PCS7 的锅炉控制系统的设计和实现[J]. 控制工程,2011,18(6):927~930.

[3] 郑君娜,李从江. 西门子SIMATIC PCS7系统在连蒸控制系统中的应用[J]. 轻工机械,2008,26(5):46~49.

[4] 齐飞. SIMATIC PCS7 在混合液体分离系统中的应用[J]. 自动化技术与应用,2008,27(5):63~66.

[5] 邓剑宏,庄诚,张喜东,等. 基于PCS7的并列运行锅炉燃烧控制系统[J]. 控制工程,2006,13(z):33~35,169.