基于B样条的五轴联动加工刀轴运动的优化

2015-01-13赵一帆张鹏举

赵一帆 沙 玲 张鹏举

(1.上海工程技术大学机械工程学院,上海 201620;2.美钻能源科技(上海)有限公司,上海 201620)

在五轴联动加工中,多个方向上刀轴的变化都将导致刀轴运动加工不平稳,影响加工精度和切削质量。而随着现代制造业越来越高的要求,要保证高效率、高质量的零件加工,五轴联动加工中刀轴运动的平稳准确性变得越来越重要。目前在实际生产中,特别是在五轴联动这种高速率、高精度的加工过程中,为了保证整个加工过程平稳、准确,刀轴的最大角速度、角加速度都要减速以保持在指定值之下[1]。因此,如果对刀轴的运动没有任何优化调整将影响加工切削性能和几何工件的精度。

目前五轴联动加工中,刀轴运动方向的修改和加工路径的优化算法[2~4]通常集中在最小化的基础上来调整,虽然基本建立了基于B样条的整个刀轴运动加工路径,但对最大角速度、最大角加速度这些最大化运动参数以及不同条件的运动约束对整个刀轴运动加工过程的影响明显考虑不足,因为刀轴的最大角速度及角加速度等运动特征值都必须低于指定值,即使是相同的刀轴加工路径,也会产生不同的运动特性,造成工件整体加工质量的差异。对此,笔者在B样条曲线的基础上,根据刀轴加工过程中的这些运动约束条件提出了一种优化五轴联动加工中刀轴运动的方法。

对刀轴运动进行优化调整,首先要建立刀轴表面的双重B样条曲线,然后沿着刀轴运动加工路径分析刀轴的具体运动约束条件,再根据整个加工过程中刀轴的最大角速度、角加速度来对刀轴的运动进行调整,从而得到一条修正后的刀轴表面双重B样条曲线,最后通过修正后的刀轴表面双重B样条曲线找到刀轴运动过程中需要转换的点进行优化,即可实现对整个刀轴运动过程的优化。

1 刀轴表面双重B样条曲线的建立①

为了减少大量离散的刀轴运动数据点,在五轴联动加工中,可用一个相同数据格式的双参数曲线P(u)和D(u)来表示连续刀轴的运动路径,曲线P(u)代表刀尖曲线,D(u)代表与刀尖曲线P(u)相关联,刀轴上另一个点的轨迹曲线。

目前,连续刀具轨迹段通常是由非统一有理样条(NURBS)来表达,它已成为计算机辅助设计和计算机辅助制造系统中的一个标准曲线[5,6]。将NURBS曲线的权重设为1,它就变成了B样条曲线,五轴联动加工中刀轴轨迹的双参数曲线即可定义为相同参数的B样条曲线,用n+1个控制点和节向量[u0,…,un+k+2]来表达,这样刀尖曲线P(u)的路径参数u即可作为规范化弧长参数给出[7]。在实际操作中,对于给定的采样点,路径参数可能是第一个由累积弦长参数化简得来的,然后在相应的参数位置,根据真实的拟合曲线长度,这个参数可以进一步修改为近似弧长参数,如果路径位移参数是s,刀尖曲线的长度是L,则归一化弧长参数为u=s/L,那么P(u)和D(u)这两条B样条曲线可以表示为:

(1)

其中Pi、Di代表控制点,Ni,k(u)是B样条的基函数。

对于每个参数的位置u,刀轴的单元定位向量C(u)=(Cx(u),Cy(u),Cz(u))可以表示为:

C(u)=[D(u)-P(u)]/‖D(u)-P(u)‖

(2)

结合式(1)、(2)可进一步表示为:

在构建B样条曲线的过程中,对于每一个参数u,如果距离参数‖D(u)-P(u)‖与一个少许偏差的长度h对等,即可简化操作,使刀轴矢量变为:

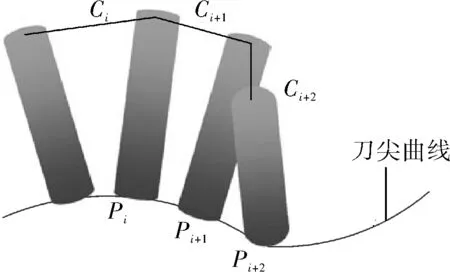

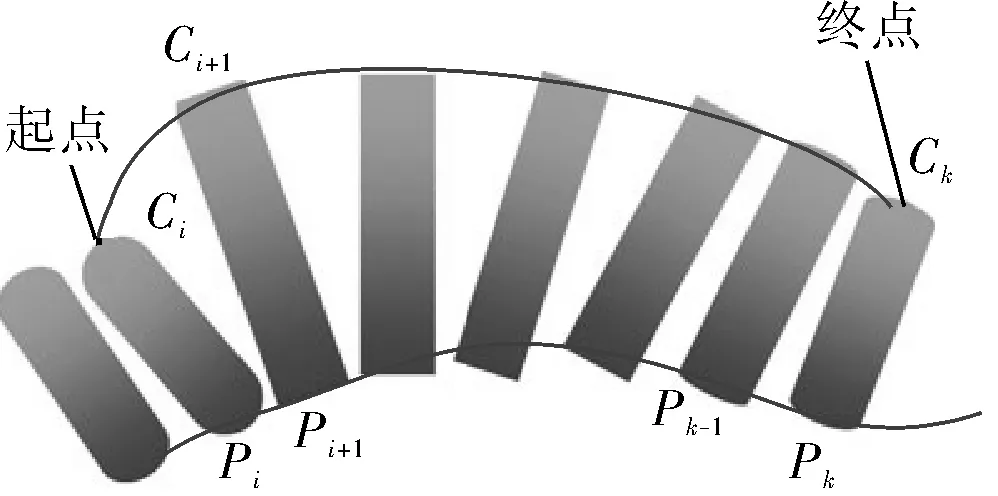

确定了刀轴运动路径的几何变量与运动变量的关系后,考虑五轴联动加工中刀轴同步、耦合的平移和旋转运动对刀轴运动方向的影响,建立的刀轴表面双重B样条曲线如图1所示。

图1 刀轴表面的双重B样条曲线

2 按最大角速度、角加速度调整刀轴运动

为了获得良好的切削性能,刀轴的最大角速度、角加速度必须限制在指定值内。作为初始条件,刀具的进给速率应该首先定义在整个刀具运动路径段,依据B样条确定了刀轴运动路径后[8,9],刀具的进给速率也应使用B样条进行定义:

(3)

此时还应让节向量、曲线控制点的数量与刀轴运动路径对应。虽然刀具的进给速率有时不同于它在加工代码中的速率,但是根据连接空间和笛卡尔空间的联系,可以将其中一个转换成另外一个[10],从而得到沿刀具运动路径的切向加速度:

(4)

从规范化的弧长参数u=s/L得知,s是在位置u的真正弧长,L是刀尖路径的总长度,结合式(4)可进一步得到切向进料加速度:

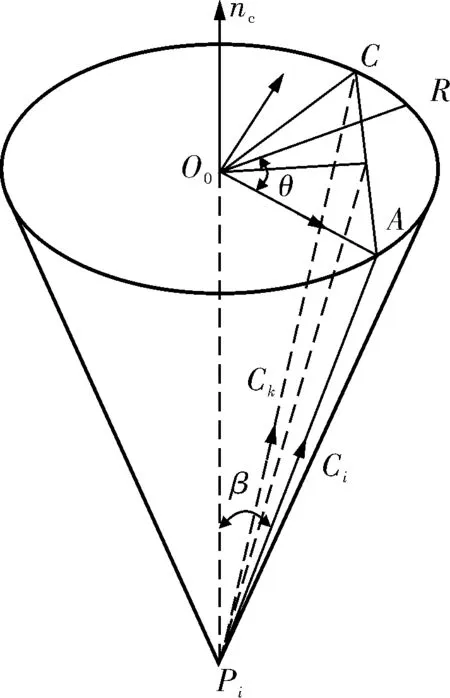

当然,根据以上公式的调整并不足以优化整个刀轴的运动,还必须根据加工过程中的最大角速度、角加速度来对刀轴的运动进行调整。给定一个旋转角Δθ、路径参数u,刀轴即可定位为任意连续的锥形表面,如图2所示。

图2 刀轴锥形表面示意图

为了确定一个最适合的锥形表面,要根据相邻刀轴位置的关联点,给定一个在刀轴路径点P(ui)上的刀轴矢量Ci,锥形表面的旋转角Δθ可由下式得出:

[X-P(ui)]Ci=‖X-P(ui)‖cosΔθ

如果路径参数ui+1上的刀轴矢量增加Δu变成Ci+1,刀轴在线性变化的情况下,路径参数ui+1通过点(P(ui),Ci)和点(P(ui),Ci+1)就可以表示为:

根据以上条件,得出调整后的刀轴表面双重B样条曲线(图3)。

图3 调整后的刀轴表面双重B样条曲线

3 获取刀轴运动过程中的转换点

根据上文得出调整好的刀轴表面双重B样条曲线后,根据最大角速度和角加速度的约束可重新分配新的刀轴定位数据,保持刀轴运动过程中基本的关键点不变,则与这些关键点相关联的点即可进行优化调整,得出使整个调整距离最小的点即刀轴加工过程中的转换点。如图4所示,在Ci点和Cj+1点转换,改变刀轴运动即可保证Ci+1到Cj的距离最小,按转换点的位置调整刀轴的运动即可提高整个加工过程的连续平稳性,进一步优化五轴联动加工的准确性。

图4 获取转换点后的刀轴运动曲线

4 结束语

基于刀轴运动整个过程中的运动约束条件,将刀轴定义为可以深入分析的连续锥形表面,得到了一种更准确的刀轴运动曲线,从而提出了一种新的调整五轴联动刀轴运动的优化方法,对进一步深化五轴联动的有关研究,达到高质量、高效率的目标提供了具有实际意义的参考。

[1] 张政泼,谭学东.五轴联动机床的结构性能分析与设计探讨[J].装备制造技术,2009,(10):5~8,11.

[2] 张莹,张定华,吴宝海,等.复杂曲面环形刀五轴加工的自适应刀轴矢量优化方法[J].中国机械工程,2008,19(8):945~948.

[3] 樊留群,齐党进,沈赋,等.五轴联动刀轴矢量平面插补算法[J].机械工程学报,2011,47(19):158~162.

[4] 罗明,吴宝海,李山,等.自由曲面五轴加工刀轴矢量的运动学优化方法[J].机械工程学报,2009,45(9):158~163.

[5] 姚哲,冯景春,王宇晗.面向五轴加工的双NURBS曲线插补算法[J].上海交通大学学报,2008,42(2):235~244.

[6] 张小明,朱利民,丁汉,等.五轴加工刀具姿态球面NURBS曲线设计及优化[J].机械工程学报,2010,46(17):140~144.

[7] 陈伟,殷苏民.五轴联动数控激光加工系统的空间曲线B样条插补算法研究[J].机床与液压,2004,(1):53~55.

[8] 刘建伟,王卫英,曾礼平.高速数控加工复杂曲线的刀具轨迹计算方法[J].轻工机械,2012,30(2):79~81.

[9] 陈良骥,程俊伟,王永章.环形刀五轴数控加工刀具路径生成算法[J].机械工程学报,2008,44(3):205~212.

[10] 任斐.基于坐标映射的复杂曲面五轴加工关键技术研究[D].辽宁:大连理工大学,2011:10~65.

[11] Sun Y W, Bao Y R,Kang K X,et al.A Cutter Orientation Modification Method for Five-axis Ball-end Machining with Kinematic Constraints[J].The International Journal of Advanced Manufacturing Technology,2013,67(9-12):2863~2874.

[12] 陈良骥,刘元朋.五轴加工中局部曲率的计算及其应用研究[J].制造技术与机床,2009,(1):82~85.