制氢装置燃料用气流量/压力选择性-分程控制算法

2015-01-13胡小东贺代芳朱新明

胡小东 贺代芳 杜 群 朱新明

(1.克拉玛依职业技术学院,新疆 克拉玛依 833600;2.中国石油独山子石化总公司,新疆 克拉玛依 833600)

制氢装置燃料用气包括燃料气和来自变压吸附(PSA)的燃烧脱附气,其流量恒定是保证转化炉稳定燃烧的重要条件。炉前燃料气进料压力过高或过低都会严重影响转化炉的安全燃烧,当燃料气压力过高时喷嘴会出现脱火现象,造成熄火;当燃烧室里形成大量的燃料气-空气混合物时,极易造成爆炸事故;当燃料气压力过低时会发生回火现象,可能引起燃料气管道大面积燃烧。王桐海对使用3年的Incoloy800H合金的天然气制氢转化炉猪尾管开裂进行了失效分析,通过金相和扫描电镜断口分析,确定了长时间过热和结构应力过大是造成其寿命缩短并最终导致该猪尾管发生了蠕变开裂和内外壁面晶间氧化开裂的主要原因[1]。

笔者以中国石油独山子石化总公司的制氢装置的生产工艺为背景,充分考虑燃料气压力这一限制条件,采用流量/压力选择性-分程控制策略,把压力限制条件构成逻辑关系,叠加到正常的流量控制系统中,实现了逻辑控制保护与常规控制的有机结合[2],既满足了流量稳定的控制要求,又保证了转化炉的安全平稳运行。另外,由于生产负荷升、降时会引起燃料用气流量的大幅波动,如果仅采用单回路调节,很难稳定流量,于是对主要燃料用气流量,采用滑动分程控制算法,很好地解决了这个难题。

1 脱附气流量/压力选择性控制算法①

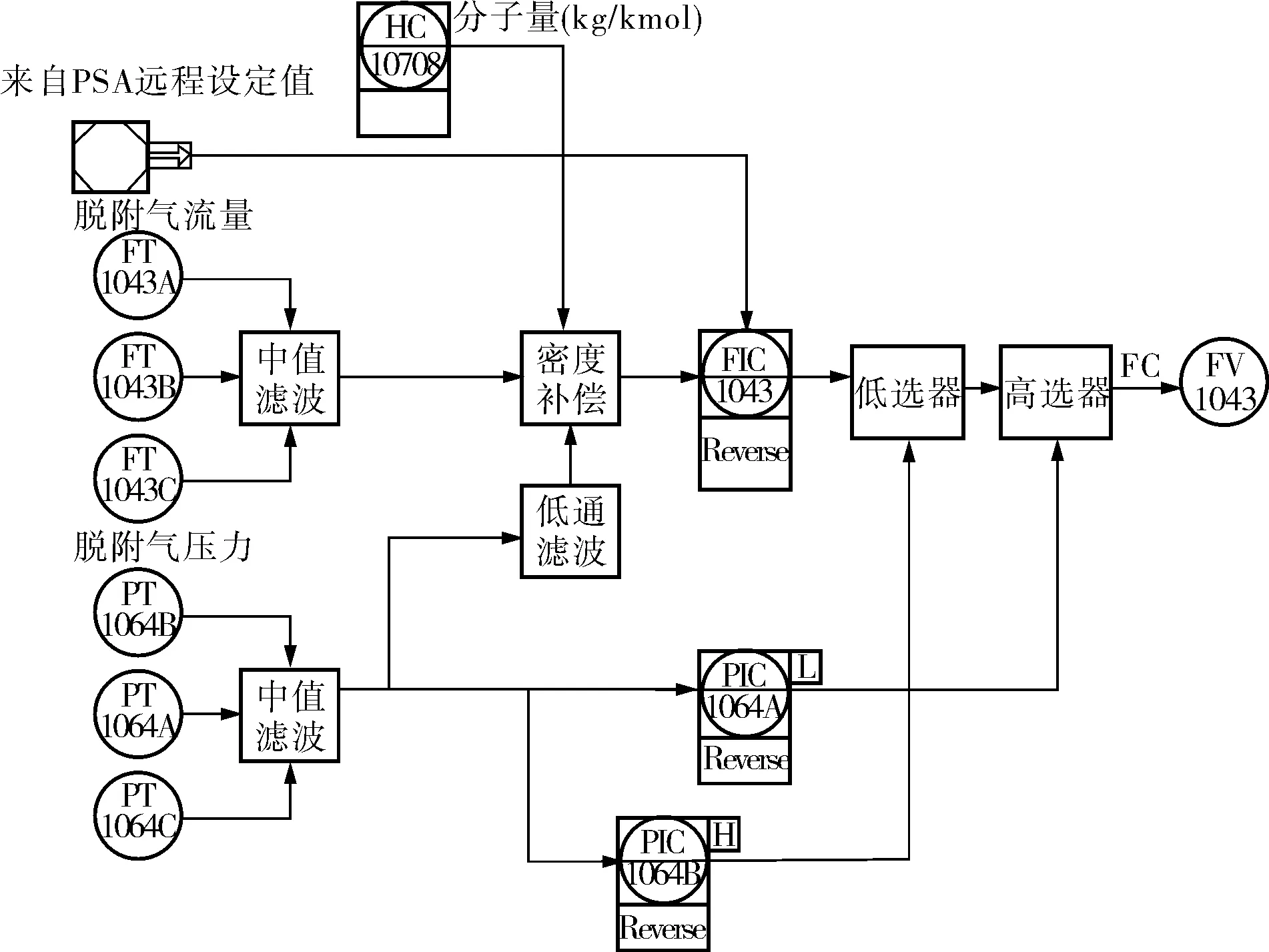

脱附气是补充燃料用气,其流量/压力选择性控制系统仪表工作流程如图1所示。该系统中设置了3台控制器,一台为在正常工况下工作的流量控制器FIC1043;另外两台均作用于极限工况下,一台是用于高压限制的压力控制器PIC1064B,另一台则是用于低压限制的压力控制器PIC1064A。

1.1 选择器类型的选择

从安全角度考虑,确定脱附气流量控制阀FV1043的气开和气关类型。由于故障状态下应该立即切断脱附气进料,因此FV1043选择事故关阀(FC),即气开阀。

确定正常控制器FIC1043和取代控制器PIC1064A/B的正、反作用。正常控制回路和极限取代控制回路是两个独立的回路,不能同时工作,相当于两个简单控制系统,因此按照简单控制系统的确定方法[3]:当流量增大时,控制器FIC1043输出减小,阀FV1043关小,使流量减小恢复至原值,因此FIC1043选择反作用方式;同理,PIC1064A/B也选择反作用方式。

根据取代控制器的输出信号类型,确定选择器是高选器还是低选器[4]。取代控制器PIC1064A/B均为反作用控制器。这时高压极限取代条件是PIC1064B.OP

1.2 控制规律的确定

一般来讲,由于正常控制器起着保证产品质量的作用,而流量本身滞后较小,因此FIC1043选用PI(比例积分)控制规律[5];对于取代控制器而言,只要求它在非正常情况时能及时采取措施,故PIC1064A/B选用P(比例)控制规律,以实现对系统的快速保护。

实现脱附气流量/压力选择性控制算法的功能模块如图2所示,工艺脱附气流量FT1043A/B/C先经过中值过滤,完成密度补偿(由压力测量PT1064和脱附气分子量设定HC10708提供补偿数据)后,作为脱附气流量控制器FIC1043的PV信号。控制器FIC1043的远程给定值来自PSA系统,其输出信号FIC1043.OP先与高压限制控制器PIC1064B输出信号PIC1064B.OP同时输入到低选器中进行比较。当压力不超过高压极限(即在正常范围)时,不满足取代条件,FIC1043.OP顺利通过低选器,再与低压限制控制器PIC1064A输出信号PIC1064A.OP进行高选。如果此时压力信号也没有超过低压极限(即仍处于正常范围),则此时正常控制回路工作,由流量控制器FIC1043输出控制FV1043动作,进行正常调节。而压力只要超过高限或低限,取代条件满足,压力控制将取代流量控制。这样的设计可以有效防止脱附气压力过低或过高引发停车。

图2 脱附气流量/压力选择性控制算法功能模块

2 燃料气流量/压力选择性-分程控制算法

燃料气的流量/压力选择性控制算法与脱附气的算法相同。燃料气流量控制器FIC1042先后与高、低压限取代控制器PIC1059B、PIC1059A进行低、高选比较,如果压力在高压、低压极限范围内(即在正常范围),则实现流量控制;当压力过高或过低时系统立刻为压力控制取代,从而防止燃料气压力过低或过高引发停车。篇幅原因,不再赘述。

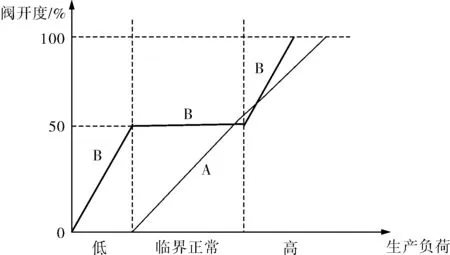

燃料气作为制氢装置的主要燃料用气,其流量的稳定是保证转化炉燃烧控制稳定的关键。为了进一步提高流量的稳定性,该系统设计采用了滑动分程控制算法。通过高选和低选环节输出的信号分成两路,一路由控制器HC1042A控制大阀FV1042A,一路由控制器HC1042B控制小阀FV1042B,使A、B两阀按照图3所示的动作实现滑动分程调节,满足了不同生产负荷下燃料气流量稳定升降的控制要求。

图3 A、B两阀滑动分程动作

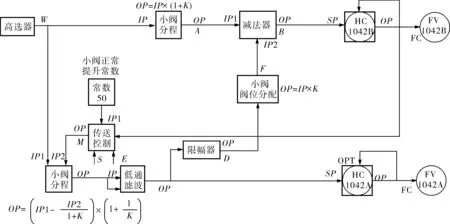

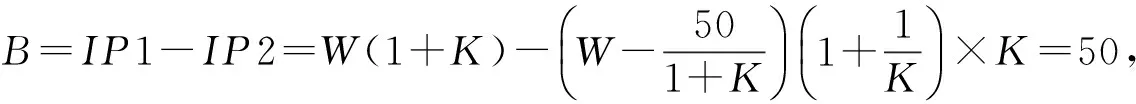

滑动分程控制算法结构如图4所示。

图4 滑动分程控制算法结构

2.1 传送控制模块算法

图5 传送控制模块结构

2.2 低负荷区域分程控制算法

当生产负荷量较低时,燃料气流量小,由于FIC1042是反作用,因此高选输出信号W为大信号,传送模块S=0。

小阀分程计算模块:OP=IP×(1+K),而送至减法器的E=0,可以使小阀FV1042B的阀位以1+K的斜率滑动增大或减小,用以调节流量。

2.3 临界至正常负荷区域的分程控制算法

当生产负荷量达到临界值时,高选输出信号W为临界信号,传送模块S由0跳变到1(在正常区域内S恒定为1状态)。

2.4 高负荷区域分程控制算法

当继续提升生产负荷量时,高选输出信号W为小信号,传送模块E端信号由0跳变到1,这时M=0。

3 结束语

中国石油独山子石化总公司在联合加氢制氢装置中采用CS3000系统,实现了燃料用气流量/压力选择性-滑动分程控制算法,燃料用气流量/压力选择性控制系统在满足流量稳定控制要求的同时,又保证了转化炉的安全平稳运行;滑动分程控制算法则使系统在不同生产负荷下进一步提高了流量控制稳定性。转化炉运行平稳,达到了设计要求,取得了显著的经济效益。

[1] 王桐海.制氢转化炉Incoloy800H合金下猪尾管断裂分析[J].化工机械,2011,38(3):361~363,369.

[2] 逯建权,梁官军.基于超驰-分程控制的加氢装置反应系统压力复杂控制方案[J].化工自动化及仪表,2011,36(4):477~480.

[3] 陆德民.石油化工自动控制设计手册[M].北京:化学工业出版社,2000.

[4] 雷军霞,王赟.分程控制在DeltaV系统中的应用[J].化工自动化及仪表,2013,40(8):1068~1069.

[5] 蔡吉明,方宏昌.防喘振控制中的过程解耦与超驰控制分析[J].石油化工自动化,2012,47(6):45~48.