大型旋转机械状态监测技术与工程应用分析

2015-01-13邓震宇李成伟于宝全马建和

邓震宇 李成伟 于宝全 马建和

(1.中沙(天津)石化有限公司,天津 300271;2.天津大学精密测试技术及仪器国家重点实验室,天津 300072)

大型旋转机械是基础工业的核心设备,基于这些大型机械的重要性,一旦故障可能会导致机组非计划停机或企业非计划停产等事故发生,进而导致严重的经济损失和环境影响。通过对旋转机械运行状况的监测,可以合理化制定维护策略,减少或降低突发性事故发生的概率,避免重大经济损失、人员伤害和环境污染事故的发生,提高设备的安全性与可靠性。笔者以某大型中外合资石化企业的S8000系统为例,对大型旋转机械状态监测系统的技术原理与工程应用加以分析,为大型旋转机械状态监测系统的设计、选型和使用维护提供借鉴。

1 旋转机械状态监测系统结构①

1.1 数据采集系统

数据采集系统主要由探头、延伸电缆及前置器等组成。用于距离测量的传感器有磁电式、电容式、光纤式及电涡流式等[1]。其中电涡流传感器可以静态或动态地测量被测金属导体表面与电涡流探头之间的距离,是一种非接触式的线性化测量仪器,具有结构简单、不受油污影响及稳定性高等特点[2],在石化及冶金等行业的旋转机械在线监测中广泛使用。传感器探头和前置器之间通过延伸电缆进行连接,同时可匹配系统阻抗确保测量精度;前置器为探头提供高频电流信号,并将采集到的信号进行检波、滤波及温度补偿等处理后传输至数据处理系统。

1.2 数据处理系统

数据处理系统大多采用卡片式服务器形式安装于控制室机柜内,S8000的数据处理系统为现场数据监测器NET8000。现场信号进入NET8000后,原始的振动和位移信号经滤波及采样等处理后转换为相应的轴心轨迹图、振动趋势图及极坐标图等专业频谱图。NET8000的技术参数[3]:每台NET8000支持4路键相信号、24路振动信号、12路通过硬接线得到的位移、温度和压力信号与255路通信信号的采集;应用多种软件技术,如数字预测倍频技术、软件修正技术及键相无键采集技术等;采用多通道高速并行同步整周期数据采集技术和基于灵敏监测的数据采集技术;每路ADC具有16位精度,最高可配置2.2Mbit/s采样频率,分析谱线数可达3 200线,精度误差小于0.1%,转数相对误差小于1.0%。

1.3 数据存储与发布系统

数据存储与发布系统由服务器和应用软件构成,是状态监测系统的核心单元,负责实时数据的存储、网络传输及Web发布等。服务器硬件采用磁盘阵列(RAID)模式,如有条件可配置双机冗余热备;数据库建议使用Microsoft SQL Server系列或其他安全性较高的数据库平台,以确保存储数据的安全可靠。

S8000数据存储与发布系统为中心服务器Web8000,现场数据经过NET8000处理后,经网线或光纤传输到中心服务器。Web8000内置有专用数据管理及分析诊断等软件,可满足数据分析及远程诊断等功能的需要,并可进行长周期数据存储和管理。S8000系统架构如图1所示。

图1 S8000系统架构示意图

2 电涡流传感器工作原理

电涡流传感器的工作原理是法拉第电磁感应定律,当通过闭合回路的磁通量φ发生变化时,回路中就会产生感应电流。由于这种感应电流呈旋涡状,又称为电涡流或涡电流[4]。前置器通电后会产生一个高频信号,高频信号传输到电涡流探头,并在探头周围产生交变磁场H1,该磁场强度随电流强度而变化。如果在有效测量范围内存在满足条件的金属导体,根据法拉第电磁感应定律,在金属导体上会产生一个阻碍H1变化的磁场H2,该磁场将阻碍原磁场H1磁通量的变化。由于H2的阻碍作用随探头与金属导体之间的距离而不同,探头头部线圈的阻抗及感抗等就会因H2的影响而改变。这种变化不仅与电涡流效应有关,还与被测金属材料的电导率、磁导率、线圈自身参数、表面粗糙度、几何尺寸、激励电流大小以及线圈距金属导体之间的距离等参数有关[5]。

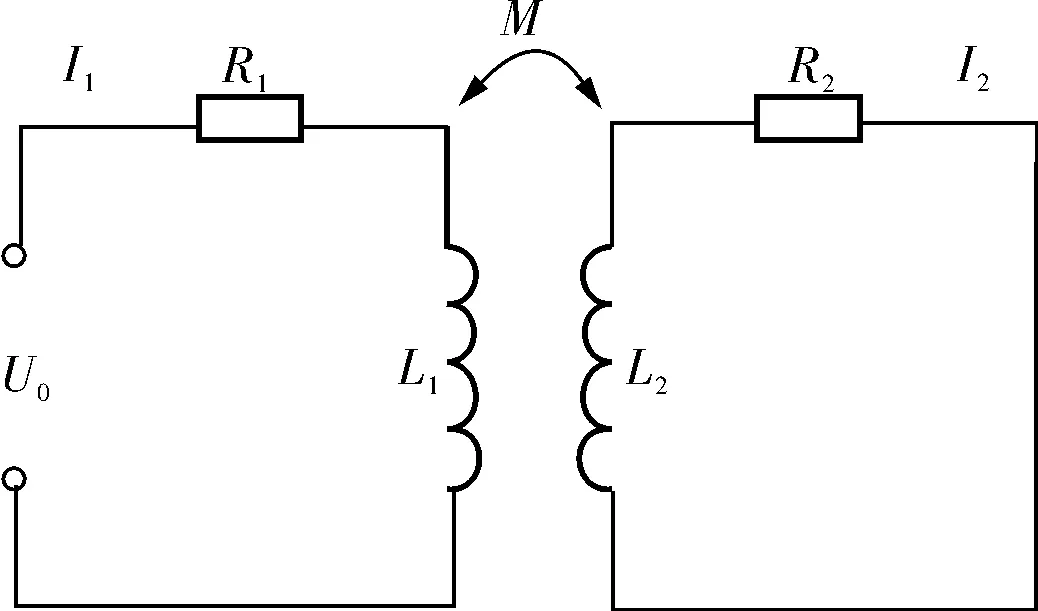

2.1 电涡流传感器等效电路分析

电涡流传感器的等效电路如图2所示。

图2 电涡流传感器等效电路

设传感器探头线圈电阻为R1,电感为L1,角频率为ω,无被测金属靠近时其阻抗为:

Z0=R1+jωL1

(1)

图中R2和L2为被测金属导体的电阻和电感,U0为高频激励电压。当被测金属导体靠近时,探头线圈与被测金属导体之间便产生互感,互感系数M根据距离d的不同而变化。根据克希霍夫电压(KVL)定律,可得:

(2)

通过式(2)可以计算出探头线圈受被测金属导体影响后的原边回路电流I1为:

(3)

探头线圈受被测金属导体影响后,等效阻抗Z为:

(4)

等效电阻R和电感L为:

(5)

探头线圈不受影响时的品质因数Q为:

(6)

2.2 前置器信号输出

当探头与被测金属导体之间的距离d变化时,互感M相应改变,导致线圈的阻抗Z、感抗L和品质因数Q都将随之发生改变。当被测金属导体的电导率、磁导率、被测物体厚度、线圈激励电流及线圈特性等参数都为恒定值时,阻抗Z、感抗L或品质因数Q即为距离d的单一函数。使用调频或调幅电路将阻抗Z、感抗L或品质因数Q的任一变化转换为电压或电流输出,即可测得距离d的大小。

图3为前置器输出电压特性曲线。传感器系统只有在d1~d2范围内呈线性,因此探头多选择安装在线性中点d0处作为其静态位置,以获得最佳线性度。以国内、外石化行业广泛使用的美国Bently公司电涡流探头为例,Bently电涡流探头的5.00mm或8.00mm探头的线性中点间隙电压为-10V,精度为7.87mV/μm(200.00mV/mil(1mil=0.025 4mm)),计算可得线性中点位置距被测金属导体约1.27mm。

图3 前置器输出电压特性曲线

3 旋转机械状态监测系统的应用

旋转机械状态监测系统的主要用途是为预防性、预测性维护和事后故障诊断提供详实的数据支持,以便优化维修计划、降低故障损失并方便查找故障原因等。

以可靠性工程中典型的产品故障率浴盆曲线(图4)为例,大部分设备的故障率可分为3个阶段:早期故障期、偶然故障期和耗损故障期[6]。

图4 产品故障率浴盆曲线

早期故障期的故障率较高,但多为设计及制造等原因所致,可以通过环境应力筛选等加以控制。

耗损故障期是指设备长时间运行后,因疲劳、老化、腐蚀或磨损等原因造成设备故障率增高直至最后报废[6]。当通过试验获得耗损故障区的起始点后,可在耗损起始点到来之前停止使用或进行预防性维护来延长设备的使用寿命,使设备尽可能向理想曲线发展。

而旋转机械状态监测系统重点关注的是设备在偶然故障期内的运行状况,结合数据分析和预防性维护使设备的耗损故障期尽可能延后[6]。

在乙烯及炼油等石化行业中,大型旋转机械状态监测系统可监测振动、位移、偏心及相位等参数的实时数据,其结果可为轴系碰摩、转子机械损伤、转子不平衡及油膜涡动等典型故障提供数据支持。笔者以工程中常见的轴系碰摩故障和转子机械损伤故障为例进行应用技术说明。

3.1 轴系碰摩故障

由于转子质量不平衡、不对中及热弯曲等原因,可能产生转子与静子的轴系碰摩情况。这种摩擦又会造成转子的热不稳定,进一步加剧转子的热弯曲[7],反过来促使摩擦加剧造成振动和位移值升高,因此触发导致非计划停机事件。

3.1.1碰摩分类与特点

轴系碰摩可分为局部碰摩和全周期碰摩:

a. 局部碰摩。当碰摩为单点局部接触时,转子轴心轨迹可为内八字形状;当碰摩为多点局部接触时,轴心轨迹会出现许多小圆圈而使轨迹类似花瓣形状。但是当碰摩能量并不大时,轴心轨迹也可能仍为圆形或椭圆形,此时要参考轴心轨迹、振动幅值、振动频谱和是否出现反进动来进行综合判断。

b. 全周期碰摩。全周期碰摩时轴心轨迹仍为圆形或椭圆形,但通常出现反进动情况,通过振动波形图可以看到振幅显著升高并产生削波现象。所谓削波是指在基频信号上叠加了不同频率的高频信号,使得振动波形峰值被削去的现象[8]。

3.1.2故障现象与原因分析

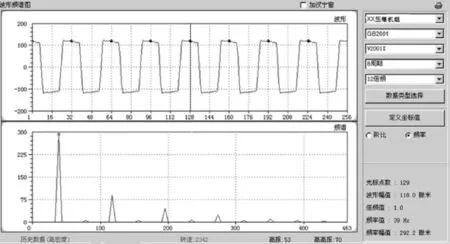

某厂多级压缩机在一次启动时,轴承各测点振动值同时增大,最终触发联锁停机。在重启过程中,机组几次在2 000r/min左右停留时,均因振动值急剧上升而导致联锁停机。

通过观察分析S8000提纯和一倍频的轴心轨迹图,可初步判断转子是否出现碰摩。当磨损较严重使得轴承间隙或油膜刚度存在方向上的较大差异时,该不平衡量将引起一个弓状回转涡动的一倍频振动,此时一倍频的轴心轨迹就会变成一个很扁的椭圆形[9]。图5所示为机组低压缸轴承测点提纯轴心轨迹图,可以看到该组测点的轴心轨迹已经形成了一个很扁的椭圆形并出现了反进动,表明转子发生了碰摩情况。同时对比其振动趋势图(图6),频谱中工频占主要成分且幅值异常大,波峰和波谷均出现了削波现象,再次验证了机组转子已经发生了接触摩擦。

图5 机组低压缸轴承测点提纯轴心轨迹

图6 机组低压缸轴承测点振动趋势

结合监测数据和技术分析,2 000r/min处于压缩机低压缸的一阶临界转速附近,机组在此停留时间过长导致低压缸发生剧烈振动。同时该转速也是高压缸的半临界转速,因此转子系统的二倍谐波引起了高压缸的共振,导致高压缸转子也发生剧烈振动,强大的振动引起缸体内部发生转轴全周期碰摩进而引发联锁停机。该次故障最终导致机组检修和装置非计划停产,造成了较严重的经济损失。

3.2 转子机械损伤故障

大型机组的检修周期为3~5年,在此期间通常不会对机组进行长时间停机维护。因此在检修或安装过程中,如果对转轴造成了某些物理损伤且没有及时发现,此故障可能会连续存在几年直至下一检修周期,严重时会使机组无法正常投用。

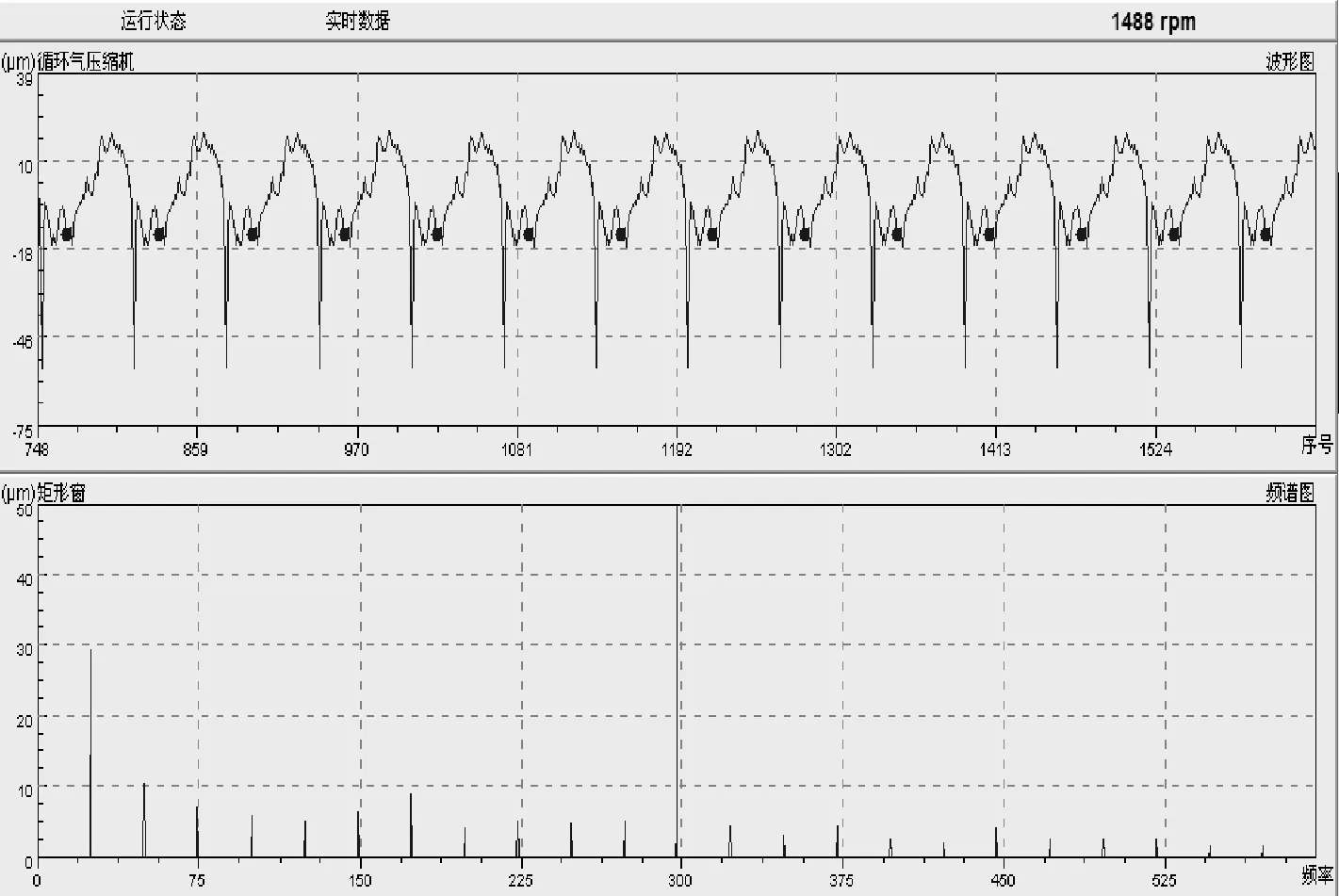

某装置核心压缩机组在检修后发现,轴系同一测点两个振动值均超过报警值。由于该监测值已非常接近联锁停机值,一旦出现干扰或偏差很有可能导致机组非计划停机。为确保机组的连续稳定运行,工厂被迫摘除该振动联锁,而联锁摘除意味着该组振动信号无法对机组进行实时有效的监控和保护。经技术分析,如果因机组异常导致轴系振动升高,则转轴其他监测点应同时变化;如果是测量回路或回路中仪表元件发生故障,则两个回路同时故障属小概率事件。经核对S8000监测数据,机组其他各测点的振动频谱图及轴心轨迹图等均无异常变化。进一步分析波形频谱图发现,这组测点在每个旋转周期均产生一次尖峰信号,正是由于尖峰信号导致了该点振动值的升高,并且尖峰信号每周都出现在固定位置,即同一个采样点上,如图7所示。

图7 轴系划痕波形

据此分析机械转轴可能出现了某些机械损伤,且损伤部位正好处于振动探头的测量范围之内。经机组解体检查确认,在该机组振动探头监测位置,有一个月牙形的物理凹痕,由于凹痕的存在导致测得的振动值超标。

4 结束语

笔者分析介绍了旋转机械状态监测系统的工作原理和应用技术,并以石化行业广泛使用的S8000系统为例对大型旋转机械状态监测系统的典型案例进行了工程应用分析,为状态监测系统的选型、使用及旋转机械的预防性维护和故障分析等提供了实践参考。

[1] 欧阳涛.旋转叶片震动性能参数测试技术研究[D].天津:天津大学,2008.

[2] 文丹.基于虚拟仪器的电涡流测距仪的研究[D].武汉:华中科技大学,2009.

[3] 马芙蓉.大型机械设备在线监测系统的研究[D].天津:天津大学,2010.

[4] 司倩倩.电涡流传感器稳定性评价与实验研究[D].北京:北京化工大学,2011.

[5] 李君.涡流检测技术在化工设备检测中的应用[D].大连:大连理工大学,2009.

[6] 李良巧.可靠性工程师手册[M].北京:中国人民大学出版社,2012:18~20.

[7] 陈进.机械设备故障诊断技术及其应用[M].上海:上海交通大学出版社,2001:90.

[8] 韩清凯,于晓光.基于振动分析的现代机械故障诊断原理及应用[M].北京:科学出版社,2010:18.

[9] 严国斐.泵站机组远程状态监测和故障诊断研究与实现[D].扬州:扬州大学,2012.