设备故障预诊断与维修信息化管理系统的设计与实现

2015-01-13杨菊辉范玉德陆蔺辉

杨菊辉 范玉德 陆蔺辉

(中国工程物理研究院化工材料研究所,四川 绵阳 621900)

化工行业作业活动涉及各种火工品、混合炸药及爆轰材料等的科学研究与规模化生产,这些生产作业都为危险作业,因此,在科研生产作业活动过程中,设备的性能状态对作业人员生命和公共财产安全起着重要作用。如在炸药切割过程中,控制系统突然失灵,起降温作用的水不能及时送达切割面,将存在严重的安全隐患。

随着化工行业科研生产规模的不断扩大,各种科研试验精密设备和价格昂贵的规模化生产设备的引入也越来越多。这些科研生产设备涉及的知识面广,而且集成化程度高:不仅涉及自动控制、机电一体化、虚拟仪器及计算机技术等各种相关知识,更重要的是设备技术本身更新速度非常快,对于只有单一专业的技术人员而言,要想维修此类跨专业设备,其技术难度是不言而喻的。为此,探索出一条新的维修思路以降低此类设备的维修难度,提高设备的维修效率,保障设备的正常运行状态,为作业人员提供安全的作业环境是非常必要的。

1 设备维修的缺陷①

目前,化工行业设备维修主要采用事后维修与设备定期保养两种方式,其缺陷主要有:一是设备维修与定期保养信息采用纸媒存储,采用此种方式要想快速查出一台设备的具体维修与保养情况将花费较长时间,而且随着时间的延长,资料累积增多,这种方式将变得越来越不现实;二是设备维修是知识与经验不断累积的过程[1],作业人员掌握的知识越全面,专业间知识跨度越大,经验越丰富,其判断故障点与现场解决故障的时间将越短,采用纸媒存储方式不能快速有效地将各种专业知识与团队间的维修经验有机结合起来;三是不能快速准确地判断出设备硬件性能状态。随着时间推移,化工行业引进的高新技术设备也逐步增多,维修难度将不断加大,技术保障问题也变得更加突出。针对以上情况,找到一条适合化工行业设备维修的新思路,以适应化工行业的快速发展变得迫在眉睫。

2 创建系统的意义

在危险作业活动过程中,设备故障将潜藏严重的安全隐患。创建故障预诊断与维修系统,将设备故障诊断由事后处理变成事前诊断,使设备故障率降到最低,可最大限度地保障一线工作者的人身安全。对故障诊断与维修信息实行信息化管理,不仅可以有效提高故障诊断效率、降低维修费用,更重要的是作业人员间能够互相学习对方的工作经验和思维方式,更好地为企业设备提供技术支持。而且维修性是产品质量的重要组成部分,是产品设计所赋予的固有属性,直接关系到产品开发时间、成本和维护费用。在设计阶段就考虑维修性对设备使用及维护等的影响,从维修性角度改进产品设计并确定产品的总体布局,以提高产品的综合性能。

3 系统总体结构设计

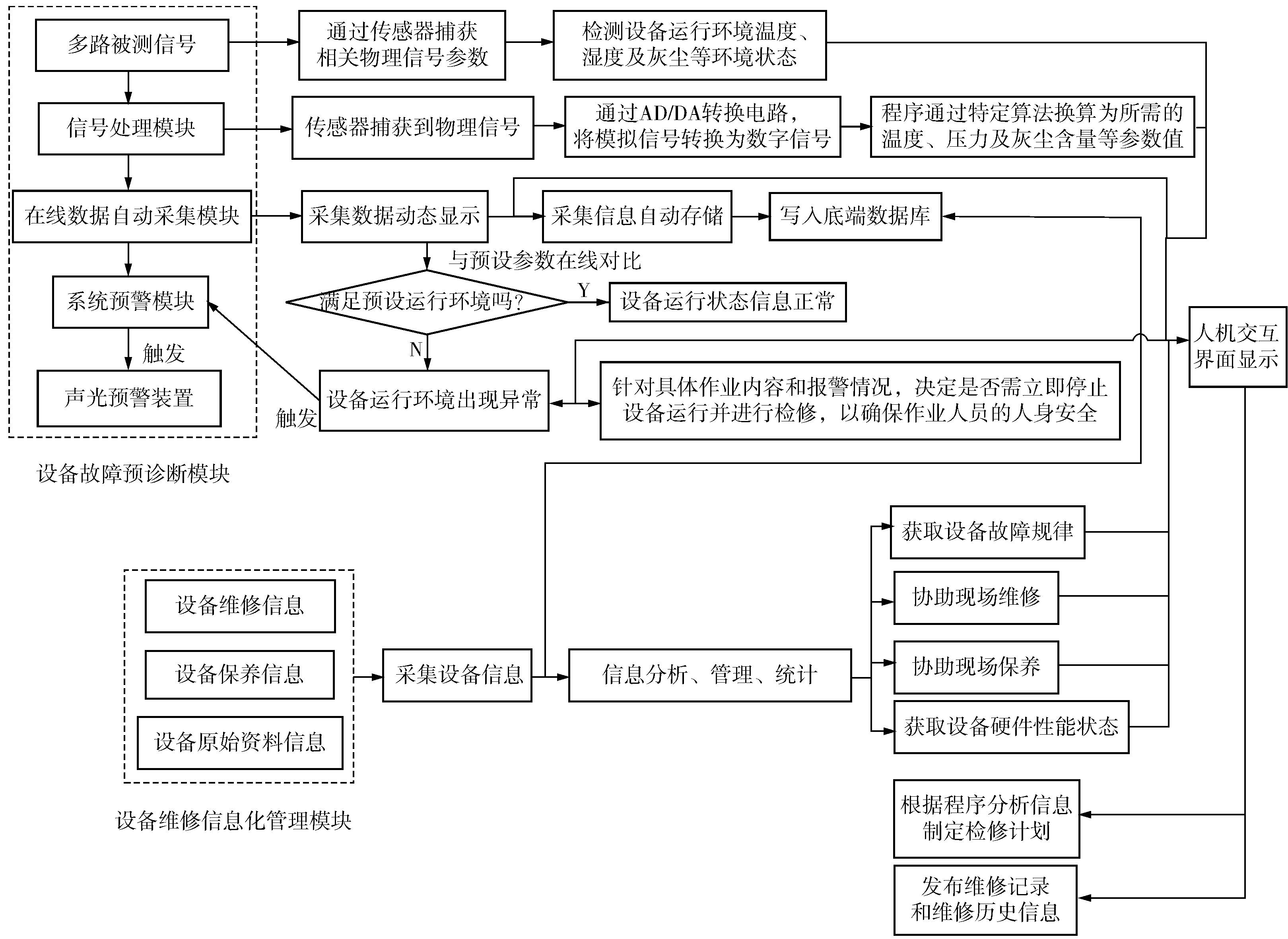

设备故障预诊断与维修信息化管理系统的总体结构设计如图1所示。系统主要包括两部分:设备故障预诊断模块和设备日常维修、保养信息化管理模块。设备故障预诊断模块的功能主要包括:设备运行环境在线监测、信息采集、数据分析、信息存储及异常情况下的声光报警等。设备日常维修、保养信息化管理模块的功能主要包括:维修信息管理、保养信息管理、设备出厂原始资料信息管理、在线监测信息管理、数据自动存储、数据分析、制定检修计划及实时在线发布维修和保养信息等。

图1 设备故障预诊断与维修信息化管理系统结构框图

设备故障预诊断模块由32路完全相同的数据采集通道和16路继电器输入/输出电路组成,数据采集通道由相应的传感器、传感器供电电路、信号端子板、数据采集卡、继电器卡、报警器、安全栅、工业PC机和非标定制软件组成。传感器用于对环境信号进行检测;供电电路保证传感器处于正常工作状态并给传感器提供工作电源;信号端子板用于信号传输与中转;采集卡提供信号转换,即将模拟信号转换为数字信号;继电器控制电路用于控制信号的声光报警。设备维修信息化管理模块主要为一套非标定制的数据库管理软件。

4 系统硬件

4.1 数据采集模块

数据采集模块电路如图2所示。对数据输入探头要求探头响应频率高,长期稳定性好,测量精度高,耐高温,即要求传感器的相关性能优异。本套系统由于采集通道数量多,为防止通道与线路间的信号干扰和衰减[2],系统对线路进行了优化设计,如采用线性电源对安全栅和传感器进行供电,传输线缆采用屏蔽电缆,AD模拟量输入连接采用双端方式,即使用正、负两个通路实现单个采集信号的输入,可有效抑制共模干扰,提高数据采集精度。16路模拟输入信号正端接到采集卡的AI0~AI15端,信号负端接到AI16~AI31端,现场设备与采集卡共用模拟地AGND。

图2 数据采集模块电路和信号控制模块电路

4.2 信号控制模块

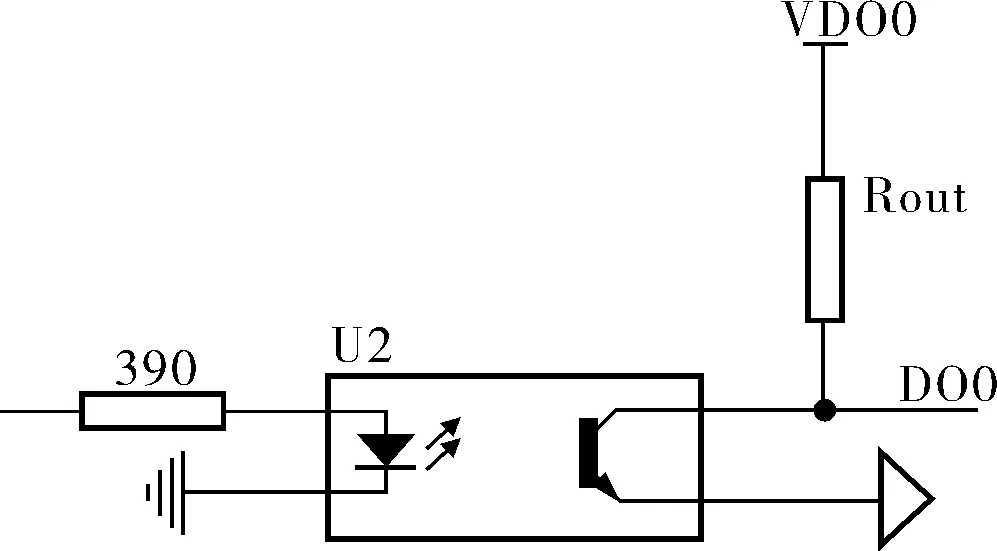

信号控制模块电路如图2所示。信号控制电路采用16路光电隔离输入/输出板,该输入/输出板具有16路开关量隔离输入和16路开关量光电隔离输出。系统的输入/输出信号最高切换频率为10kHz,隔离电压为2 500Vrms(min)。DO0~DO15的输出原理相同。单通道DO0的输出原理图和开关量输出接线设计图分别如图3、4所示。

图3 DO0的输出原理

图4 开关量输出接线

DO0~DO15为16路开关量输出信号,DGND为公共地,VDO0为输出的公共外接电源。开关量输出5~12V,当需要输出5V时,VDO0外接5V的电源;当需要输出24V时,VDO0外接24V的电源;以此类推VDO0~VDO15输出开关量信号的高电平为VDO0。

信号控制模块主要应用于在线监测设备运行环境,在线监测过程中如果程序检测到设备运行环境出现异常,如温度偏高、湿度偏大或灰尘含量突然增大等,系统程序会自动触发信号控制模块电路,并同步激活报警装置,进行声光报警,提醒作业人员设备运行环境出现异常。作业人员可根据作业内容的危险程度决定停止设备检修还是继续作业。

5 系统软件

系统软件设计主要分为设备故障预诊断程序设计和维修信息化管理程序设计。程序设计主要将传感器采集到的数据经过信号端子板传递给采集卡,再通过采集卡的AD/DA转换电路,直接将模拟信号转换为数字信号[3]。其理论基础为传感器采集到的物理信号(如电流或电压信号)与传感器量程间存在直接的线性关系并根据该线性关系可自动创建通用数学模型,即:

y=[(y1-y2)/(x1-x2)]x+y1-[(y1-y2)/

(x1-x2)]x1

(1)

其中,y1、y2分别为传感器量程的最小值和最大值;x1、x2分别为传感器采集物理信号的最小值和最大值;y为传感器在信号输出为x时采集到的数据值,y的单位为传感器自身标识的量程单位;x为传感器在某一时刻的信号输出值,其单位为传感器信号输出单位(如一个压力传感器的量程范围为0~1 000N,0.5~4.5V信号输出,则此处y的单位为N,x的单位为V)。y和x之间的意义即表示在传感器捕获测量信号时,会同步输出一个电压信号,可通过该电流或电压信号并根据通用数学模型自动换算为所需的测量值。此处创建的数学模型可适用于所有线性变换传感器。

硬件采集到的数据经过37针数据总线直接传送到上位机,该上传数据和日常设备维修、保养及设备原始资料信息等统一由LabVIEW编写的程序实现数据采集、存储、数据分析、统计、信息查询、数据定位及人机界面显示等功能。

软件主要包含3项技术,分别为LabVIEW虚拟仪器技术、JKI过程控制技术和Access数据库管理技术。LabVIEW虚拟仪器技术实现人机通话、数据采集、分析、自动存储、统计、查询及报表打印等功能,定义各种控件,显示被测信号的波形,控制数据流动方向,并对在线采集数据和录入的设备原始资料、维修和保养信息进行数据处理、统计,并分析出设备正常运行环境的范围值,该范围值作为将来在线监测设备运行环境是否异常的一个新标准。同时LabVIEW对设备维修、保养信息进行分析、统计,以获取设备零部件的使用状况和易损情况,以及获取最易出现故障的点和出现故障点的解决方法,以协助下次维修、保养。JKI过程控制技术主要实现各子程序间的进程调用。Access数据库管理技术主要实现数据的存储与写入。

6 结束语

为验证系统设计的实用性和可靠性,笔者将该系统直接应用在了含能材料检测仪器系统和炸药生产环境监测系统中,通过长达半年连续不间断运行获取的数据,可分析出设备装置运行过程中的状态参数是有规律可循的,通过该规律可直接获取设备环境运行极限参数,利用该参数制定设备预警点并作为以后设备在线运行是否正常的一个参考标准。

同时笔者将日常维修、保养采集到的信息进行数据统计、分析,同样获取到一定的故障规律,通过该规律可发现零部件的易损情况和设备的故障率,对于相同的故障现象,大部分问题都可采取相同的技术手段解决。通过这些规律的获取,利用该套系统可辅助现场人员进行维修、保养,并提高故障判断效率,降低维修难度,并能更好地为企业设备提供技术支持。

[1] 陈琼.状态监测与故障诊断技术在大型机组中的应用[J].化工自动化及仪表,2014,41(10):1203~1205.

[2] 王振中,金帼,吴峰棒,等.加油站油气回收在线监控系统[J].化工自动化及仪表,2014,41(10):1166~1168.

[3] Jeffrey T,Jim K.LabVIEW大学实用教程[M].北京:电子工业出版社,2008.