先进控制器优化和过程监控技术在石化装置的应用

2015-01-13高宁波刘立业

高宁波 王 琪 刘立业

(1.中国石油化工股份有限公司广州分公司,广州 510726;2.北京化工大学信息科学与技术学院,北京 100029)

中国石油化工股份有限公司广州分公司轻催、蒸馏一、加氢裂化、加氢处理、6.5万标m3/h制氢、加氢精制三、S-ZORB、连续重整二、脱硫一和重油催化10套生产装置长期存在自控率不高、报警频繁及装置无法平稳运行等问题,而且部分装置的产品收率长期达不到设计要求。为此,公司组织技术力量对所存在的问题进行分析研究后,决定采用内模-PID控制器优化技术和基于树状结构的自控率监控技术来解决以上问题。

1.1 自控率普遍偏低

10套装置的原自控率普遍偏低,见表1。

表1 装置优化前自控率统计

装置要投自动控制,则需对控制器的PID参数进行设置和优化。PID是众所周知的控制形式,但优化设置PID参数是工控领域在持续进行探索和研究的课题[1~5]。

由于多种原因,目前该公司生产装置中很多PID回路并未投自动控制,或因设置PID参数不当造成投自动后波动太大,只好又改回为手动控制。现场工艺人员和操作工长期以来把问题归结为工艺回路或仪表问题,实际上大多是由于PID控制形式不当或PID参数设置不合理造成的。

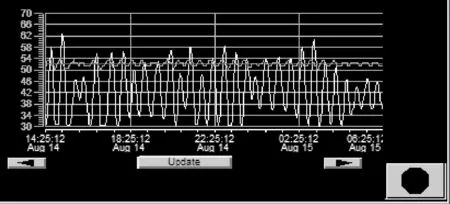

1.2 部分投入自动运行的PID回路波动大

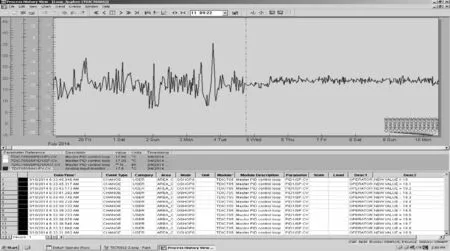

有些回路虽然投了自动控制,但由于PID参数设置不合理,常出现被控量波动幅度过大、振荡次数多且振荡幅值很大的情况,这对装置的平稳运行、保证产品质量及降低能耗等都有不利影响。其中加氢精制三T5002液位LIC5205的控制效果如图1所示,虽然该回路投运自动控制,但由于PID参数设置不合理,液位波动大,特别是阀门出现了大幅振荡,导致了下游的不稳定。

图1 T5002液位LIC5205控制波动曲线

1.3 串级控制等复杂回路未投运

装置中串级、比例及选择控制等回路对于装置的平稳运行和产品质量有重要影响。项目实施前,10套装置的串级回路全部没有投运自动,对于装置的平稳运行产生了很大影响。

1.4 装置操作频繁

装置越复杂,设备间的关联耦合因素就越多,加上有的回路投不上自动控制、有的回路投自动控制效果不好[6,7],所以操作工需要时刻关注生产情况进行操作,操作强度较大。

1.5 自控率监控和统计分析方式原始

由于该公司尚无自控率自动监控和分析系统,因此相关人员只能根据现场工作人员的统计数据进行相关统计和分析比较,周期长、准确性和效率低。

1.6 控制器参数的优化效果难以展现

针对自控率不高的问题,可对现场装置进行控制器优化,进而改变调节控制器的投运,减轻操作工的压力和强度,提高装置运行的平稳率,实现提高产品合格率/收率及节能降耗等目标。

但是,该公司缺乏有效、直观的对生产装置自控率进行监视和对比分析的方法,控制器优化后的效果难以迅速展现,只能通过人工统计得到一些不太准确的笼统信息。

1.7 控制器参数优化后效果难以保持

基于当前我国石化行业自控领域的现状,多年来企业中的装置自动化水平一直处于低位,这导致操作工养成了手动控制装置的工作习惯[8,9]。

根据长期的实施经验,发现即便在进行控制器优化后,优化效果也难以长期维持,其中一个主要原因就是操作人员的工作习惯。为此,该公司需要一种有效的监控手段,督促操作工和相关人员更加关注和重视装置/回路的自动运行投运情况,以便长期保持控制器优化及先进控制等优化后的效果。

1.8 先进控制的实施需改善基础回路的运行

当前以多变量为核心的先进控制(APC)在石化行业广泛应用[10,11],但是多变量先进控制是建立在单变量PID基础之上的,由于单变量PID整定不良,控制效果不好,使多变量先进控制不能投入使用。因此,改善基础回路运行状态,是先进控制实施的前提条件。

2 解决问题的方法

经过仔细研究,技术人员认为采用内模-PID控制器优化技术和基于树状结构的自控率监控技术,是解决以上问题的有效方法。

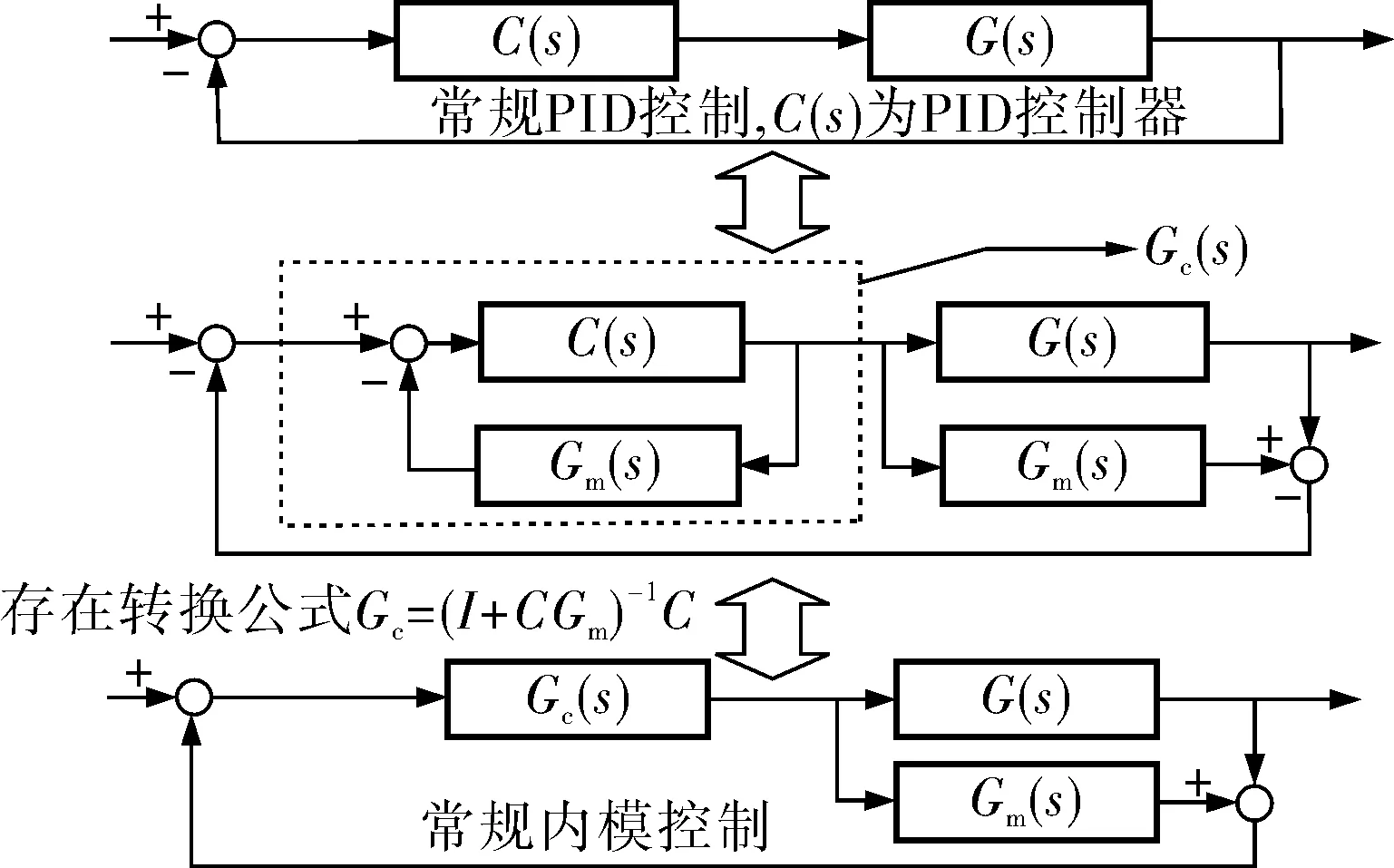

2.1 内模-PID控制器优化技术

运用先进控制整定和优化PID控制器的形式和控制器参数[12,13],既保留了先进控制的优点又保持了PID的鲁棒性,同时避免了先进控制单独运用的缺陷。本项目就采用了内模先进控制优化并整定PID控制器。

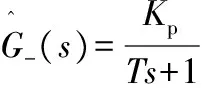

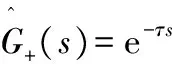

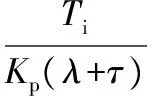

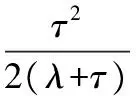

内模-PID控制器优化工作原理如图2所示,可方便地建立内模先进控制和普通PID控制之间的转换关系,即:

Gc=(1+CGm)-1C

(1)

式中C——PID控制器;

Gc——内模控制;

Gm——辨识得到的回路对象模型。

图2 内模-PID技术优化整定PID控制器原理

可由Gc求解出C,从而得到PID参数,完成内模-PID控制器的优化整定,并且优化整定后的PID具有内模先进控制的快速及准确等优点。

现以一阶纯滞后回路对象为例介绍内模-PID的具体转换技术[14]。

一阶纯滞后回路对象的模型为:

(2)

分解可得:

(3)

由图2的转换过程和式(1)的转换关系可得:

从而将PID参数K比例、Ti积分、Td微分最终化简为:

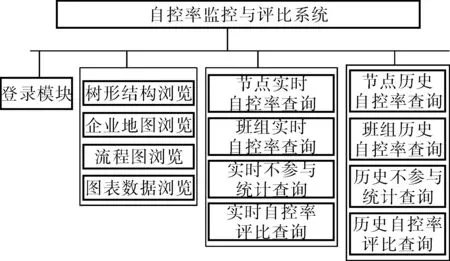

2.2 基于树状结构的自控率监控技术

广州分公司、作业部(炼油一部、炼油二部、炼油三部、炼油四部、化工一部、化工二部)、生产装置、装置画面和回路构成的分层树状结构如图3所示。按照分层分别统计广州分公司、作业部、生产装置、装置画面和回路的自控率。

图3 分层树状结构

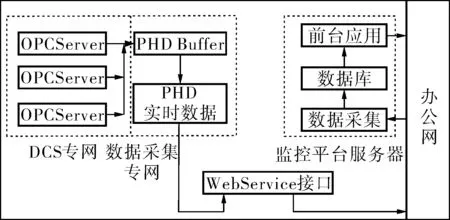

数据来源于DCS采集到的回路手动/自动/串级状态数据(MODE),由数据采集专用网络完成,各装置的数采机将工程师站上的数据采集到广州分公司信息中心的实时数据库PHD中。其中自控率数据采集的网络架构如图4所示。由于上层应用开发只能基于关系型数据库,所以使用了关系型数据库(Microsoft SQL Server 2008,MSSQL),MSSQL起到了数据的缓冲、存储和统一化的作用。实时数据库PHD和MSSQL之间的数据交换通过单独开发的定时数据采集服务完成。

图4 自控率数据采集网络架构

自控率的计算方法是每隔一定时间(如3min),通过实时数据库采集一次现场装置的实时自控状态数据,则某节点的实时自控率=当前节点投自动回路数÷当前节点所有参与统计的回路总数。实时数据每隔3min重新采集并更新一次,每次采集都会得到一批数据,即一个采集点。将所有采集点的数据均存储下来作为历史自控率和历史平稳率查询时的依据。某节点在某个时间间隔的历史自控率=当前节点在此时间内所有投自动的回路采集点总数÷当前节点在此时间间隔内所有参与统计的回路采集点总数。

系统支持各装置(如蒸馏三及轻催等)同级节点实时自控率的查询与排序、历史自控率同级节点的同比及环比查询等;支持班组查询功能,可以查询到某一时刻某个自控率采集点下的工作班组信息,便于开展评比及责任追究等工作。

广州分公司基于树状结构的自控率监控系统的功能模块如图5所示。

图5 自控率监控系统功能模块框图

3 优化方案的实施

3.1 每套装置回路控制器形式的优化

需要注意:改变PID的控制形式后要在DCS进行组态调整。

3.2 给定PID回路PID参数的优化整定

对于一个回路对象,对其对象选定了PID控制形式,根据对象的具体特点,采用内模-PID控制技术整定PID参数,使得被控对象稳定、响应速度快且控制精度高。

3.3 建立树状结构的自控率监控系统

建立树状结构的自控率监控系统后,各装置、装置各画面、画面各回路的自控率一目了然,可以方便地开展实时自控率和历史自控率的评比考核,同时充分地展现和保持内模-PID控制技术实施后的成果。

4 应用效果

4.1 自控率大幅度提高

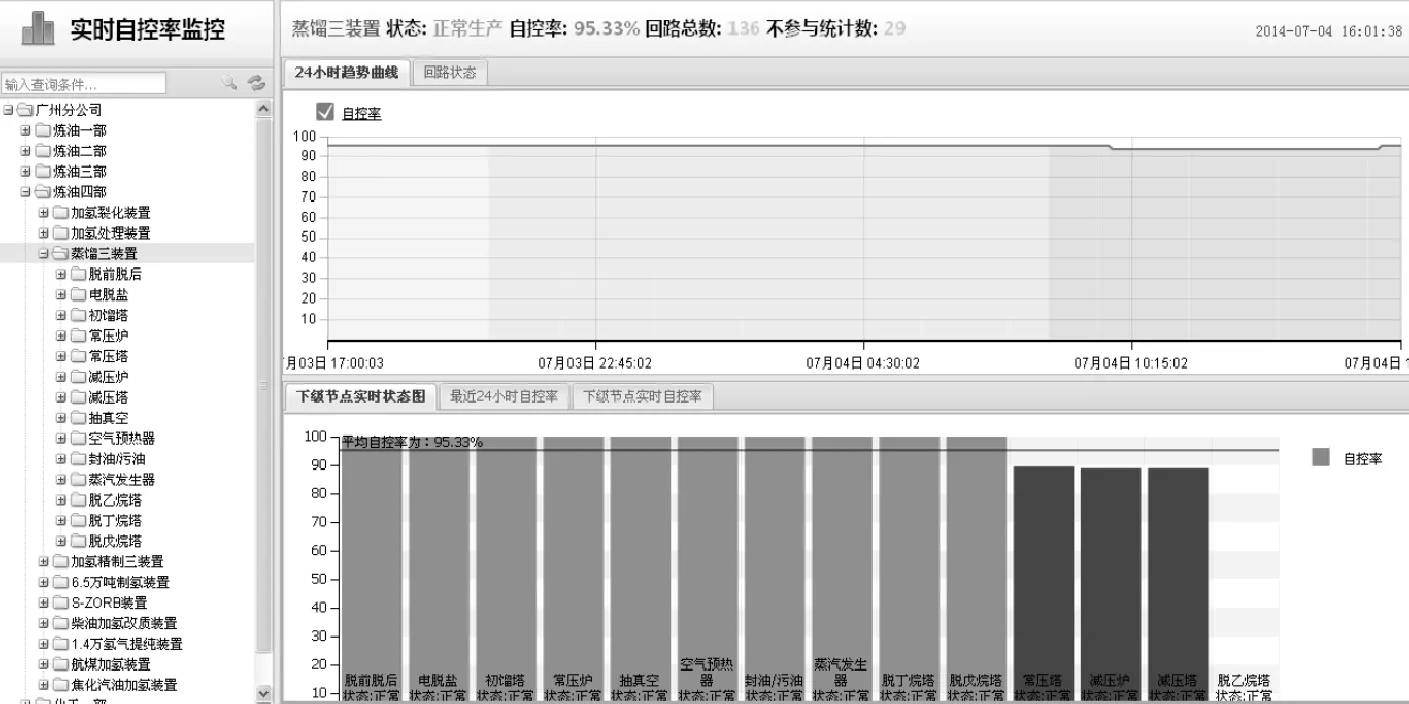

优化与监控项目实施后,对不同的回路特性采用不同的PID控制形式,对选定的PID控制形式优化了PID控制参数。图6以树状结构的自控率监控系统展示了广州分公司炼油二部装置在优化项目实施过程中自控率逐步提升的情况。

图6 装置自控率在项目实施过程中的动态变化

该公司的10套装置进行优化后自控率提高到了95%以上。

4.2 提高了控制精度

重整回收塔塔顶温差串级控制TDIC70505回流量控制塔顶温差直接影响苯的回收。优化前温差在5~40℃,优化后为18~23℃,波动范围降为优化前的1/7。优化前后的控制效果对比如图7所示。

图7 TDIC70505优化前后的控制效果对比

重整分馏塔T201液位控制回路LIC21301优化前控制的效果如图8所示,波动范围在42%~82%,影响分馏效果和T201的平稳操作。优化后的控制效果如图9所示。

图8 重整LIC21301优化前控制效果

图9 重整LIC21301优化后控制效果

苯精制系统回流罐串级控制LIC70902和FIC70902,优化前副回路FIC70902长期处于超量程状态;优化前LIC70902在40%~80%波动,优化后波动范围在39%~43%,优化前后的控制效果对比曲线如图10所示,大幅降低了操作人员的工作量,同时保证了装置的平稳运行。

图10 LIC70902优化前后控制效果对比

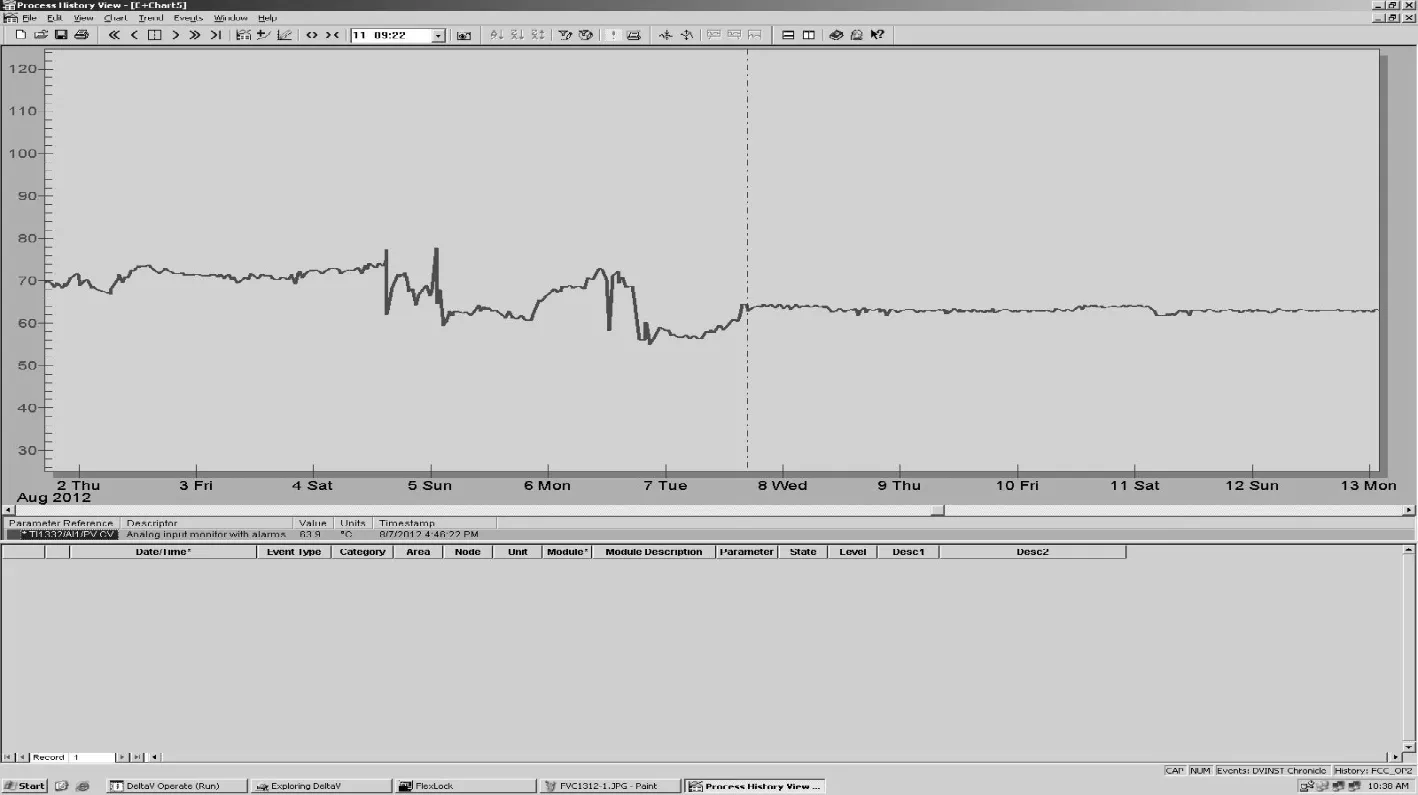

项目实施前TI1332在55.0~78.6℃频繁波动,属于人为频繁操作所致。项目实施后TI1332被自动控制在63.9℃±1℃,如图11所示。

图11 项目实施前后TI1332控制效果对比

4.3 增加产品合格率、提高收率、节能降耗

4.3.1脱硫一

脱硫一装置在项目实施前液化气脱硫的串级控制没有投运,液化气出产品的流量表经常归零,造成累计产品流量表测量偏差和塔内平衡不稳定致使液化气损失较多。项目实施后,液化气收率提升了1.983%(表2),考虑到一些未尽因素,保守取该数值的20%进行计算。

表2 优化措施实施前后液化气收率统计 %

这6个月的平均液化气进装置量为每月46kt,市场上的液化气价格约为每吨4 700元,项目实施后全年收取的效益为1 028.9万元。

4.3.2重催

优化后汽油收率略有提高,鉴于DCS中还有些组态需要修改但目前难以修改,修改完后单体能耗还会有较大降低,轻组分收率还会有提高。取优化前后3个月的汽油收率作对比,见表3。

表3 汽油收率变化 %

汽油价格为每吨5 600元,目前加工量为110万t/a,从表4可以看出汽油收率有0.71%的提高。保守估计收率提高,汽油收率按照平均值42%计算,汽油产量46.2万t,取平均差值的20%进行计算,全年获取的效益为367.38万元。

4.3.3重整二

重整二装置经过长时间的优化,取得了较明显的效果。二甲苯和苯的收率略有提高。重整的加工量为100万t/a,苯的价格约为每吨8 500元,二甲苯价格约为每吨8 700元。从表4可以看出,苯的收率提升了0.822 5%,二甲苯的收率提升了3.079 17%。苯的产量就以8个月的平均收率4.494 0%计算,产量为4.494万t。二甲苯的产量就以7个月的平均收率23.897 00%计算,产量为23.897万t。效益计算结果:苯收益314.19万元,二甲苯收益6 401.36万元。

表4 重整二装置中苯和二甲苯收率变化 %

注:2013年12月的2.66%不取,因为二甲苯生产6天后改走汽油线了。

4.4 降低操作工劳动强度

由于存在各种干扰,而产品的质量要求又较高,装置的操作弹性较小,且很多回路都投不上自动,所以操作工需要时刻盯着操作屏进行操作,稍有疏忽就可能产生事故或影响产品质量,操作工劳动强度大。

项目实施后10套装置的劳动强度降低到了以前的1/5以下,由于装置平稳率大幅提升,报警次数降低为项目实施前的1/10以下。

4.5 促进了观念和管理的转变

通过本项目的实施,工艺人员体会到装置高自控率的运行完全可能,并且能高水平、高平稳率的投入自动。通过比较前后的差别,工艺人员真正体会到了高水平自动控制的优越性。

5 结束语

中国石油化工股份有限公司广州分公司10套生产装置成功应用内模-PID控制器优化技术和基于树状结构的自控率监控技术,解决了装置长期存在的自控率低、平稳率低及报警频繁等问题,不但大幅度提高了装置的自控率(长时间保持在95%以上),还大幅度提高了回路的控制质量,提高了装置平稳率,降低了现场操作人员的劳动强度,提高了产品的质量和收率,达到了节能降耗的目的。而且工艺人员也体会到装置可以在高水平自动控制下平稳运行,促进了操作人员形成手动比自动稳、手动比自动好的操作观念。

[1] Ziegler J G,Nichols N B.Optimum Settings for Automatic Controllers[J].Journal of Dynamic Systems Measurement and Control,1993,115(2B): 759~768.

[2] Hang C C,Astrom K J,Ho W K.Refinements of the Ziegler-Nichols Tuning Formula[J].IEE Proc-D,1991,138(2):111~118.

[3] Nishikawa Y,Sannomiya N,Ohta T,et al.A Method for Auto-tuning of PID Control Parameters[J].Automatica,1984,(20):321~332.

[4] 蒋新华.自适应PID控制[J].信息与控制,1988,17(5):41~50.

[5] 李斌.制约控制回路自控率的因素及解决方案[J].科技资讯,2011,(16):29~30.

[6] 王林,周承胜,杨建峰,等.DCS管理功能的开发与利用[J].化工自动化及仪表,2014,41(4):462~465.

[7] 吴重光,夏迎春,纳永良,等.我国石油化工仿真技术20年成就与发展[J].系统仿真学报,2009,(21):6689~6696.

[8] 吴重光,沈承林,侯贵海,等.石油化工过程仿真器的最新进展[J].系统仿真学报,1990,(3):38~43.

[9] 王立行.石油化工过程先进控制技术的现状与发展趋势 [J].炼油设计,2000,30(2):6~11.

[10] 李志良,徐志昕.先进控制技术在石油化工工业中的应用[J].数字石油和化工,2008,(2):2~6.

[11] 赵志诚,刘志远,张井岗.一种时滞过程内模PID控制器鲁棒整定方法[J].信息与控制,2010,39(5):526~530.

[12] 陶睿,肖术骏,王秀.基于内模控制的PID控制器在大时滞过程中的应用研究[J].控制理论与应用,2009,28(8):8~10.

[13] 王宇辉.内模控制方法的研究和设计[D].北京:北京化工大学,2004.

[14] 靳其兵,刘明鑫,冯春蕾.基于全极点逼近的时滞IMC-PID控制[J].电子质量,2008,(8):1~2,5.