多夹层盐穴储气库造腔技术问题及对策

2015-01-13徐孜俊班凡生

徐孜俊班凡生

(1. 中盐金坛盐化有限责任公司,江苏 金坛 213200;2. 中国石油集团钻井工程技术研究院,北京 100195)

多夹层盐穴储气库造腔技术问题及对策

徐孜俊1班凡生2

(1. 中盐金坛盐化有限责任公司,江苏 金坛 213200;2. 中国石油集团钻井工程技术研究院,北京 100195)

我国江苏金坛等地盐穴储气库为层状盐层建库,盐层间含夹层,盐层不溶物含量高,与国外盐丘建库相比,盐穴储气库造腔速度慢,腔体形态难控制。文中首先分析了我国层状盐层溶腔过程中存在的技术难题;结合金坛盐穴储气库建库层状盐层特征,从造腔井型、腔体控制、管柱优选等方面提出了层状盐层溶腔配套工艺技术;分析了循环方式、管柱提升次数、注水排量等对溶腔的影响规律,最终提出了层状盐层溶腔的工艺参数方案。

储气库 盐穴 金坛 水溶造腔

我国盐穴储气库为层状盐层建库[1-2],盐层不溶物含量高(15%~40%),建库盐层薄(约150 m),夹层多且厚(3~11 m)。与国外盐丘建库相比[3-4],盐穴储气库造腔速度慢,建造200 000 m3的腔体约需4~5年;腔体形态控制难,多形成葫芦状不规则的腔体。

江苏金坛是我国建设的第一个盐穴储气库,整个建库工区岩盐层埋深适中,顶部埋深800~950 m,底部埋深930~1 110 m,岩盐层厚度140~200 m,平均岩盐层厚度150 m,平均不溶物含量约为16%。岩盐层中夹层总厚度在20 m以内,占总岩盐层厚度的11%左右。

本文结合金坛盐穴储气库建库盐层特征,结合金坛盐穴储气库建库层状盐层特征,从造腔井型、腔体控制、管柱优选等方面提出了层状盐层溶腔配套工艺技术;分析了循环方式、管柱提升次数、注水排量等对溶腔的影响规律,最终提出了层状盐层溶腔的工艺参数方案。

1 造腔技术问题

1.1 造腔速度慢

盐穴储气库水溶造腔过程中,夹层的存在延缓了腔体内流体的输运对流扩散过程,导致溶腔的流体不能充分的交换。而采盐过程是溶腔内的盐水通过循环管柱与外界的淡水之间进行物质交换,夹层的存在降低了采盐的速度,从而增加了盐穴储气库建腔的时间。

以国内A1井为例,地层埋深1 000~1 400 m,不溶物含量15%,夹层厚度2 m,若盐层中没有夹层时,造腔720天后,溶腔体积255 000 m3,平均采盐速度15.54 m3/h;若盐层中有3个夹层时溶腔体积178 000 m3,平均采盐速度10.54 m3/h。可见,夹层的数量越大,溶腔的体积越小,平均采盐速度也越小,夹层减小了盐穴储气库的造腔速度,加长了盐穴储气库的建腔周期,见图1、2。

图1 不同夹层数量造腔腔体体积

图2 不同夹层数量造腔采盐速度

1.2 腔体形态控制难

腔体的稳定性不仅取决于地质构造特征和地层属性,而且与溶腔几何形状的稳定性有关,根据国外的建库经验,腔体形状采用上大下小的梨形符合稳定性的要求。由图3可以看出,夹层对盐穴储气库水溶建腔腔体的形态影响很大。无夹层时,溶腔的边界连续性好,形状为倒梨形,腔体稳定性好;夹层数目增多时,溶腔边界出现不规则,腔体的形状为圆柱形,腔体稳定性差。数值模拟研究结果表明,腔体溶蚀过程中,夹层的存在,破坏了溶腔边界的连续性,不利于建腔和腔体形态控制。可见,盐岩层中多夹层的存在,影响盐穴储气库水溶建腔形态的发展变化,夹层越少溶腔形态越规则,越容易控制腔体的形状。

另外,不同的夹层由于其组成不同,其抗拉强度和抗剪强度也不同,较小的抗拉强度或抗剪强度容易断裂。通过对多夹层的力学分析,夹层尺寸的大小影响夹层的断裂和垮塌,较薄的夹层容易断裂,盐穴储气库水溶造腔过程中腔体的形态就容易控制。因此,盐穴储气库的建设最好选择在无夹层的盐层中进行,次之,也应该选择夹层尽可能少并且夹层厚度较小的地层。

图3 夹层数目不同时溶腔形态

2 造腔工艺技术

2.1 造腔井型的确定

建造的盐穴储库采用的井型主要有单井单腔、单井双腔、双井单腔等3种形式。金坛盐穴储气库造腔采用单井单腔的形式,即钻一口直井造一个溶腔,虽然周期相对长一些,但具有成本低和安全性高等特点。其他2种形式虽然是可行的,造腔效率相对也高,但均存在腔体形状控制困难、顶板保护困难、安全性低和投资大等问题。

2.2 腔体形态控制方法

盐穴储气库造腔施工过程中,形状的控制主要通过自下而上逐层溶漓法、自上而下逐层溶漓法、综合溶漓法等3种方式,其中综合溶漓法是综合应用自下而上逐层溶漓法、自上而下逐层溶漓法2种方法,达到形状控制的目的。

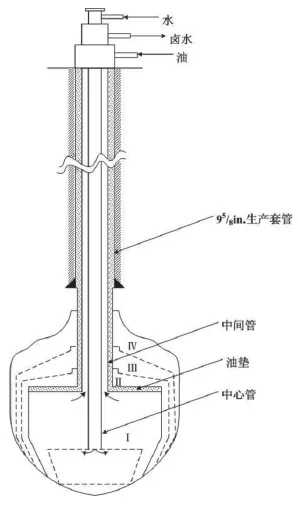

金坛盐穴储气库采用自下而上溶漓的方法控制腔体形态,溶腔过程中,为保持溶腔形态需定期移动中间管或中心管相对位置(见图4),需经常活动下部中心管,以避免管柱堵塞。溶腔过程中,采用油垫法控制腔体快速上溶,保护顶板。声纳法检测腔体形态,声纳测腔结果可作为下步造腔方案调整的依据,声纳测腔次数6~9次,如遇造腔情况复杂,声纳测腔次数可适当增加。

图4 单井对流法水溶建腔

2.3 造腔管柱优选

如图5所示,采卤管柱沿程循环压力损耗受排量影响很大,随着排量的增大,压力损耗成级数增长,而排量又决定于建腔周期、循环泵的工作压力等,因此,在选择采卤管柱直径时,必须综合考虑建库对周期的要求、地面泵的工作负荷、采卤管的工作状况和市场供应状况,以期达到最优的组合。

为了获得大排量、低泵压和采出卤水浓度高的造腔工艺要求,同时也拟与95/8" 生产套管相配的,并且结合中国常用管材的实际情况,金坛盐穴储气库造腔管柱组合为“7"中间管+41/2"中心管”。

我国金坛等地已普遍应用此管柱组合造腔,不仅具有正、反循环造腔都较合理的特点,同时还具有以下优点:(1)中心管直径大,有利于大排量注水采卤,缩短建腔周期;(2)相同排量下,大直径管内压力较小,由此引起的水击及振动现象大大降低,有利于提高管柱寿命,降低事故风险;(3)2管柱间隙较大,有利于造腔内管和造腔外管的起下作业。

图5 不同管柱组合循环泵压

3 造腔工艺参数优化

3.1 循环方式的确定

在盐穴储气库腔体溶蚀过程,循环方式对溶腔形状有影响,正循环方式可获得柱形腔体,该形状发生底溶的接触面占主要,溶蚀速度低;反循环溶腔获得腔体形状为上大下小的倒梨形,该形状发生上溶的接触面占主要,溶蚀速度快。因此,溶腔的初期即建槽阶段采用正循环,保证溶腔底部有足够的空间存放残渣,可防止残渣堵塞管道;溶腔中后期,采用反循环为主的溶腔方式,以提高溶腔速度。

3.2 注水排量

盐穴储气库溶腔注水排量的设计需要综合考虑返出卤水浓度、地面注水泵压2方面要求,同时在建腔周期和时间上要满足建库要求。以金坛A1井为例,建槽期平均注水排量60 m3/h,建槽周期216天,腔体有效体积19 124.2 m3,平均返出卤水质量浓度230 g/L左右,溶蚀速度较快。金坛储气库正循环建槽时,一般情况下排量应控制在30~60 m3/h,不仅在建槽期返出卤水质量浓度较高,而且腔体形态发展较稳定,腔体抬升慢,且底部盐层溶蚀充分;溶腔中后期,采用反循环方式,注水排量控制在80~100 m3/h,提高中后期的溶腔速度。

3.3 管柱提升次数

盐穴储气库水溶建腔过程中,随着残渣物高度的增加,中心管的位置要逐渐提升,另外为了保证形成形状规则的腔体形态,中间管及中心管的位置需不断提升。金坛盐穴储气库建槽期造腔管柱提升1~2次,整个溶腔过程中造腔管柱提升6~9次,遇到盐层复杂的情况,管柱提升次数相应增加。

4 结论

(1)金坛盐穴储气库造腔采用的单井单腔井型,形状的控制主要通过自下而上逐层溶漓法,造腔管柱组合为“7"中间管+41/2"中心管”。

(2)盐穴储气库建槽期,注水排量为30~60 m3/h,用正循环方式;溶腔中后期,注水排量控制在80~100 m3/h,采用反循环为主的溶腔方式。

(3)盐穴储气库建槽期造腔管柱提升1~2次,整个造腔阶段造腔管柱提升次数一般为6~9次,遇到盐层复杂的情况,管柱提升次数相应增加。

[1] 郑雅丽,赵艳杰.盐穴储气库国内外发展概况[J]. 油气储运,2010,29(9):652-655,663.

[2] Guangjie Y, Shen R,Tian Z, et al. Review of underground gas storage in the bedded salt deposit in China [C]// SPE Gas Technology Symposium,Canada,2006.

[3] Patrick de Laguérie , Jean-Luc Cambon. Development of new liquid storage caverns at GEOSEL MANOSQUE [C] // SMRI Spring 2010, Leipzig, 2010.

[4] Fritz Wilke ,Miriam Obermöller, et al. Solution mining with two boreholes for gas storage in zuidwending, the Netherlands [C] // SMRI Spring 2011, York, 2011.

Engineering Technology Difficulties and Countermeasures of Solution Mining of Multi-interlayer Rock Salt Gas Storage

XU Zi-jun1BAN Fan-sheng2

(1.China Salt Jintan Co., Ltd., Jintan 213200, China; 2. CNPC Drilling Research Institute, Beijing 100195, China)

Gas storage in salt caverns was constructed in bedded salt layers with multilaminated in some places of China such as Jiangsu Jintan. There were interlayer between two salt layers. Contrast to salt dome in foreign country, solution speed of mining was slow and cavern shape controlling was difficult. In the paper, mining solution engineering technology difficulties of multi-interlayer rock salt gas storage were analysed. Mining solution process technology were put forward from well type, cavity controlling and tubing optimization. Mining solution technology parameters such as circulation mode and pipe lifting times and displacement were optimized.

gas storage; salt cavern; Jintan; solution mining

徐孜俊(1977-),男,江苏金坛人,硕士,工程师,主要从事盐矿采卤造腔技术及盐穴综合利用研究。