钢管内圆通长修磨技术研究

2015-01-13刘迎

刘 迎

(上海西重所重型机械成套有限公司 上海201900)

1 引言

随着社会的发展,钢管使用者对钢管内壁的要求越来越高,各钢管企业对钢管内壁修磨设备和工艺越来越关注。研究一种钢管内圆通长修磨生产线技术,主要功能是利用成对布置的旋转辊道使钢管旋转,在旋转的同时内圆修磨机通过长的修磨杆带动高速旋转的磨头伸进钢管内部,对钢管内表面进行修磨,通过磨削迅速去除钢管内表面上的氧化皮、锈迹、结疤、折痕、螺纹线、发裂、麻坑、焊管的焊缝等缺陷[1],获得光滑洁净的内表面,从而达到企业提高钢管使用品质的目的,提高企业的经济效益。详细论述了主要部件的构成,钢管内修磨工艺,机械动作的流程框图。因其具有修磨效率高,节能,使用成本低,厂房和设备要求简单该技术被广泛关注。作者经过研究借鉴国内外钢管内壁修磨设备,特写下此文,以期向大家推荐一种钢管内壁通长修磨技术的新工艺和改进设备。

2 基本工艺条件及设备技术指标

2.1 产品规格

1)修磨钢管的规格

钢管外径:φ139mm ~φ340mm

钢管内径:φ120mm ~φ325 mm

钢管长度:4000mm ~12000mm

单支重量:Min.250kg Max.2000kg

钢管弯曲度:≤2mm/m

钢种:石油套管管体、石油套管接箍料、管线管、液压支架管、高压锅炉管、低中压锅炉管、高压气瓶管管体、流体输送管、结构管。

材质:20、Q345B、27MnV、30Mn2、37Mn5、36Mn2V、15GrMo、1Gr5Mo

2)产品执行标准

机械加工结构用管:EN10297-1、GB/T8162-2008

轧管工具用管:用户协议标准

高压锅炉管:GB5310-2008、ASME SA335/SA335M

油气用管—管线管:API 5L

套管及接箍:API 5CT

2.2 修磨能力及质量要求

1)磨削效果:多次磨削后去除钢管内壁的氧化铁皮[2]及缺陷。

2)修磨后钢管表面粗糙度:一次磨削后约Ra≤25μm。

3)二次磨削后Ra≤12.5μm。

4)磨削速度控制方式:①主传动可变频调速;②电动调整旋转辊角度。

5)同一截面及轴向壁厚磨削量均匀一致。

3 钢管通长内修磨的设备布置及生产线工艺

3.1 设备布置图

钢管内圆修磨生产线平面布置图,请见图1。

图1 钢管内圆修磨生产线平面布置图

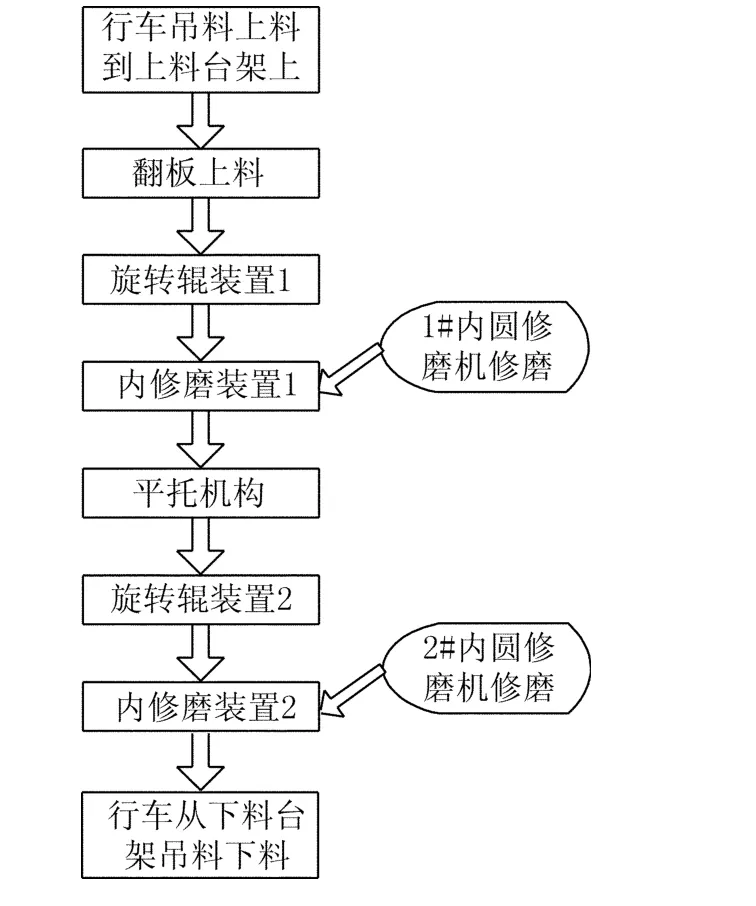

3.2 设备的工艺流程图(见图2)

图2 设备工艺流程图

3.3 内修磨工艺描述

1)行车上料

操作人员通过行车吊装钢管上料。

2)上料台架布管

当操作人员取下钢丝绳后,钢管从上料台架上自动滚到分料机构的位置,完成布管工作。

3)分料机构分料

分料机构为多位置挡板,根据不同的钢管外径规格(φ139mm ~φ340mm),手动调整不同的分料块,确保上料机构单根上料,其能受抗φ340mm钢管的冲击。

4)内圆修磨翻板装置上料

上料台架出口检测开关检测有料,内修磨旋转辊装置1 上无料,翻板装置在液压缸的驱动下,翻板由台架下方抬起,将钢管抬过挡料器,钢管自动滚到钩中的沉管点处,液压缸缩回,将钢管轻放在内修磨通道的旋转辊道装置1 上。当钢管落稳以后,钢管停止滚动。此时,液压缸杆伸出,翻板复位,恢复待料工况。

5)旋转辊装置1 调角对齐

上料台架出口检测开关检测出有料,钢管落到旋转辊装置1 上以后,使旋转辊错开一个角度,启动旋转电机,驱动钢管移向修磨机的一侧,进行钢管的对齐。

6)钢管旋转

对齐后,旋转辊角度恢复平行状态,旋转辊继续旋转。等待磨头修磨。

7)钢管内表面修磨

当钢管到达修磨工位1 后,人工调整磨头辅助支撑装置,内圆修磨移动小车将磨头送到钢管内部指定位置(其设定为手工设置),内圆修磨电机启动,使砂轮压在钢管内表面,开始修磨。

移动小车将内圆修磨头向原始位移送,待触发原始位接近开关后,可完成此次修磨。U 型支承辊举升,使砂轮离开钢管内表面。内修磨机复位至初始状态。

8)平托装置移料

钢管在修磨工位1 完成内圆修磨后,检测修磨工位2 无料,平托装置运行将钢管从修磨工位1 移送到修磨工位2,在修磨工位2 重复7)中描述的过程。翻板再次对修磨工位1 上料。

平托装置再次运行时将修磨工位2 处的钢管移送到出料台架上。

9)内表面修磨出料台架

钢管由平托装置移送到出料台架上,然后操作人员捆钢丝绳由行车将钢管转移到别处。

至此,内修磨结束。

4 钢管内修磨机主要技术参数

1)钢管内修磨主机技术参数

磨头数量:1 套

修磨电机:1 ×15kW

砂轮磨削线速度[4]:10m/s ~55m/s

单侧磨削钢管长度:8m

升降辊道架升降高度:260mm

轴向磨削速度:0.5m/min ~3.5m/min

最大磨削量:0.3mm/次

砂轮转速:2900m/min

磨削小车行走电机:3kW(变频调速)

砂轮直径:φ90 ~250mm

2)辅助辊道技术参数

旋转辊道电机功率:2.2kW

托辊圆周线速度:3m/min ~18m/min

3)油气润滑

设备功率:0.55kW

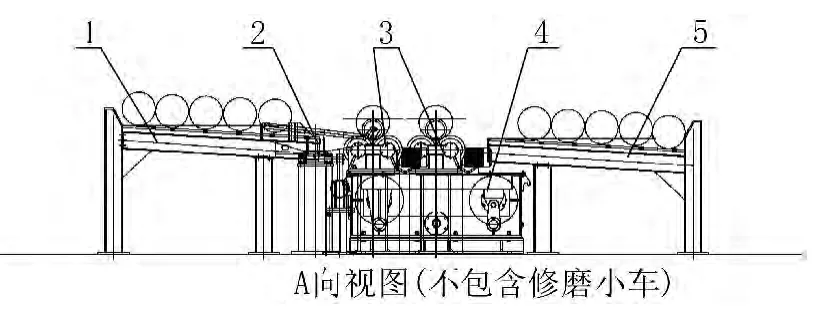

5 钢管内圆通长修磨生产线(见图3)主要功能部件结构特点

钢管通长内修磨机由机械设备、气动系统、液压系统、油气润滑、电气控制五大部分组成。本文重点研究机械设备。

图3 钢管内圆修磨生产线A 向视图

5.1 上料台架

上料固定台架由7 片组成,制作材料为型钢,台架斜度为1.5°,台架间隔7 ×1.7m =11.9m,便于4m 长的管子顺利进行工作。采用焊接台架,表面覆有耐磨板,承载10t,可放直径340mm 的钢管5 支。

台架的出口安装手动分料,在修磨不同规格钢管(φ139mm ~340mm)时手动调整。

5.2 翻板

翻板由6 片翻板,1 个液压缸,6 个固定铰点,以及辅助连接组成。

固定铰接安装在支座上,液压缸安装在修磨机侧。当液压缸回缩时,翻板的头部处于台架下方,钩中的沉管点处于辊道的下方;当液压缸伸出时,翻板的头部将钢管抬出台架挡料器的上方,钩中的沉管点处于辊道的上方。如此可实现轻取轻放。

液压缸的位置由接近开关检测,以实现PLC自动控制[3]。

5.3 可调角度旋转辊

可调角度旋转辊1 即旋转辊装置1,由7 组旋转辊组成修磨工位1,改装置的旋转辊的角度可以通过油缸驱动拉杆调整角度,当旋转辊调整到一定角度时,旋转辊带动钢管旋转前进输送至磨削位置即紧靠固定挡板,实现对齐修磨。当托轮斜置复位时,托轮带动钢管只作旋转运动,实现钢管修磨。每组旋转辊包含1 台变频减速电机。7组旋转辊角度调整由油缸驱动。包含一个有料传感器。修磨工位2 处的辊道设置,与修磨工位1处的辊道设置相同。

液压缸的位置由接近开关检测,以实现PLC自动控制[3]。

5.4 平托装置

平托装置由6 片齿轮箱体组成,齿轮箱体伸出轴,轴带动曲柄旋转,曲柄连接运行横梁,横梁上设置V 型运管聚氨酯块,平托装置由齿轮减速电机驱动,各箱体之间通过联轴器传动。在平托装置的旋转轴上设置有编码器。

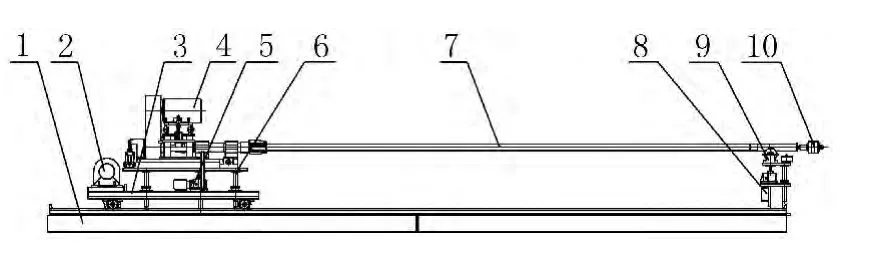

5.5 内修磨主机

内修磨机是修磨钢管内表面的设备,见图4。

图4 钢管内圆通长修磨机主视图

当钢管处于内修磨斜台架的内修磨工位时,升降托辊将钢管托起,人工调整磨头辅助支撑装置,用电机减速机驱动钢管旋转,磨削移动小车将磨头送到钢管内部,磨头旋转、磨削钢管内表面(磨削不同规格钢管时更换或调整不同规格磨头支架)。内表面磨削合格后,磨削移动小车将磨头退出钢管,准备磨削下根钢管。磨削量的调整(可通过托辊升降调整进刀量,升降量在触摸屏上显示)。

内修磨主机1 布置在修磨工位1 处,加工长度手工设定。

内修磨机是由磨削头装置、中间联轴、磨削移动小车(含磨削动力装置)、中间移动支承辊组成。

磨削头装置是固定砂轮并使其稳定旋转工作的,用轴承固定装有砂轮的主轴与其中间联轴可靠连接。中间联轴是将旋转动力稳定传递给磨削头装置的,它是由中间主轴、外套、中间联轴支承组成的。磨削头通过电机带动皮带来实现砂轮旋转,其压下和抬起由气缸控制。

主磨削小车是由电机、小车与固定支座组成的。

行走主传动装置是由电机、减速机、主传动轴、链轮、链条组成。电机是交流,调速是变频,传动是可逆的。

中间移动支承辊辅助支撑磨削主轴。

5.6 出料台架

出料固定台架由7 片组成,制作材料为型钢,台架斜度为1.5°,台架间隔7 ×1.7m =11.9m,便于4m 长的管子顺利进行工作。采用焊接台架,表面覆有耐磨板,承载10t,可放直径340mm 的钢管5 支。

6 应用前景

钢管内圆修磨生产线技术,简化了生产线设备,本文研究的工艺和设备实用,使用方便,不仅可应用钢管内壁通长全圆周修磨,也可以用于钢管内部通长焊缝修磨和定点修磨。特别是近年来,一方面人们的质量意识、环保意识越来越强,另一方面国内大力发展优质钢管产品,需要采用钢管内圆修磨生产线技术的应用领域越来越多,钢管厂在钢管加工出来以后,通过磨削迅速去除钢管内表面上的氧化皮、锈迹、结疤、折痕、螺纹线、发裂、麻坑、焊管的焊缝等缺陷,获得内壁光滑的洁净表面,达到企业提高钢管使用品质的目的,从而方便对其进行精加工或销售,提高企业的经济效益。钢管内圆修磨生产线技术与设备投入费用少,建造周期短,生产流程和工艺成熟,加工质量可靠稳定,因此,钢管内圆修磨生产线技术与设备具有广阔的应用前景。

[1]王耀,顾振平. 新型钢管内外圆修磨机的技术特点[J]. 重型机械,2006 (4).

[2]成大先. 机械设计手册(第5 版)[M]. 北京:化学工业出版社,2007.

[3]华中工学院机械制造教研室. 机床自动化与自动线.北京:机械工业出版社,1981.

[4]胡宗武,徐履冰,石来德. 非标准机械设备设计手册(第1 版)[M].北京:机械工业出版社,2009.