UNS N08120材料焊接性能及焊接缺陷分析

2015-01-12张继春张传杰

张继春 郝 兰 张 妍 张传杰

(南京天华化学工程有限公司)

UNS N08120合金是一种固溶强化的耐热合金,该合金有极高的高温强度、很好的抗渗碳和硫化的能力。UNS N08120的抗氧化性很好,比得上任何一种广泛使用的Fe-Ni-Cr合金(如300系列不锈钢、800H和800HT),笔者就UNS N08120的焊接工艺和焊接缺陷原因进行分析,提出缺陷的修补方法。

1 UNS N08120材料性能

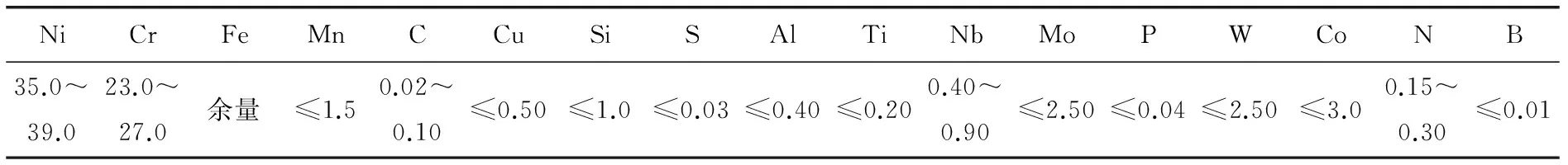

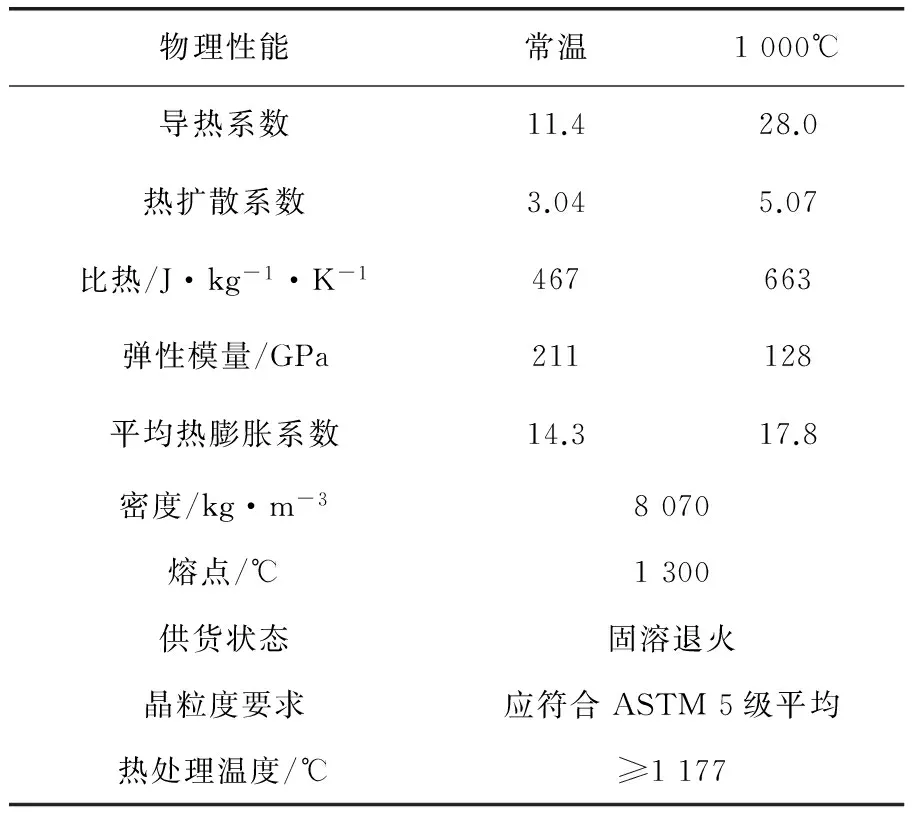

UNS N08120合金(按ASTM SB409标准)的化学成分、物理性能和力学性能分别见表1~3,常温下属单相奥氏体组织。

表1 UNS N08120合金主要化学成分 %

表2 UNS N08120合金物理性能

表3 UNS N08120合金力学性能

一般来说,金属腐蚀主要是化学腐蚀和电化学腐蚀,其中以电化学腐蚀为主,即金属表面有电解质溶液存在形成微电池,而Cr的加入使合金形成单相奥氏体组织。同时加入Cr可提高奥氏体电极电位,因此合金不易腐蚀,且耐腐蚀性能较好[1]。

2 UNS N08120材料的焊接

UNS N08120合金可采用钨极气体氩弧焊(TIG)、金属极保护气体弧焊(MIG)和手工电弧焊(SMAW)进行焊接,不推荐使用埋弧焊,因为埋弧焊输入热量高,易造成扭曲和热裂纹。

2.1焊接材料的选择

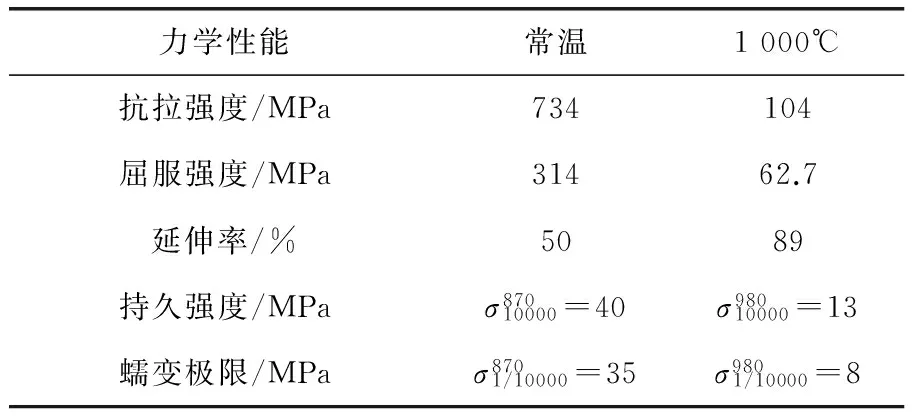

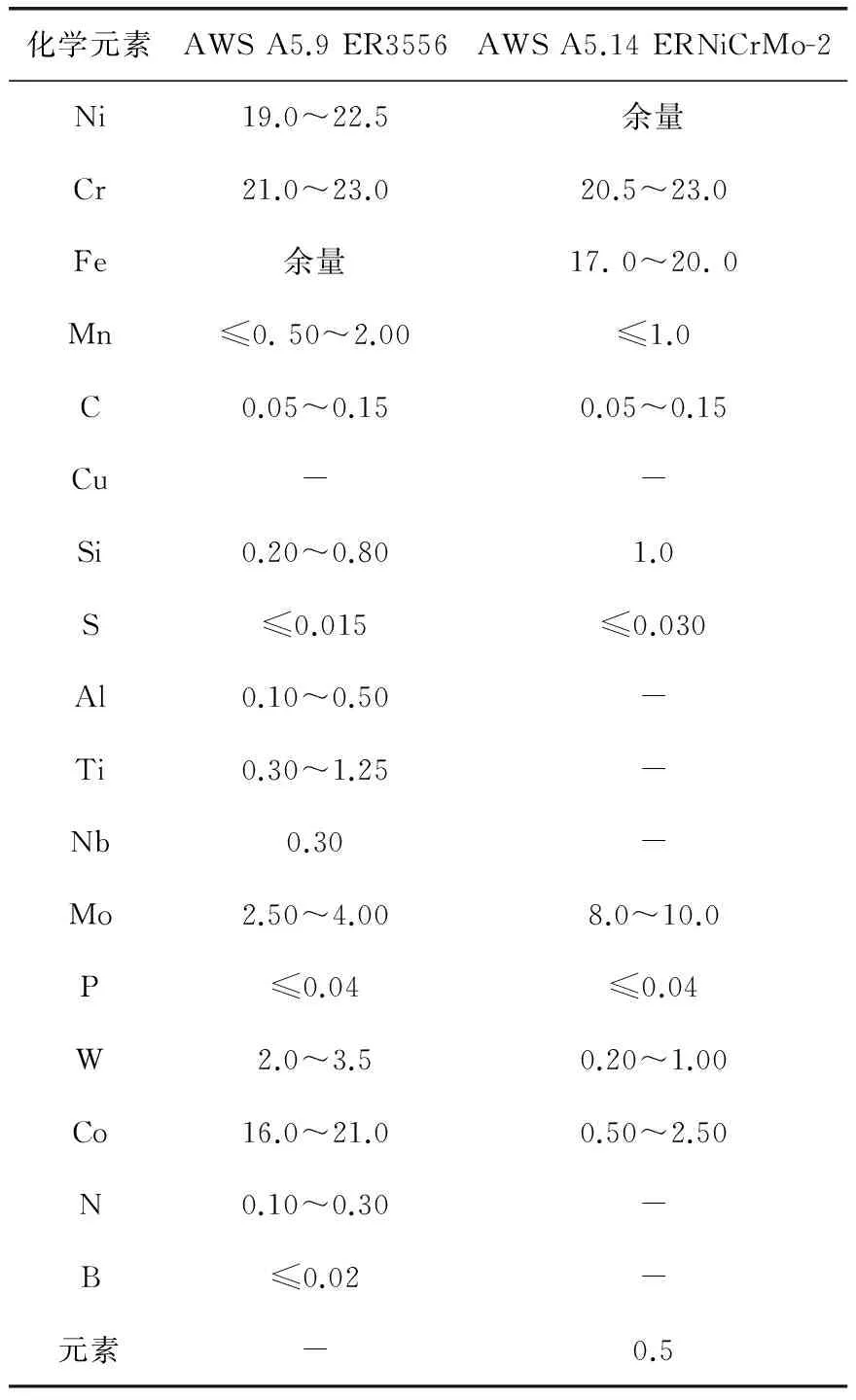

由于UNS N08120合金没有专用焊材,为更好地控制焊接质量,减少焊接时产生的热裂纹,选择手工氩弧焊焊接。采用AWS A5.9 ER3556焊丝焊接19mm以下的厚度,更厚的则使用AWS A5.14 ERNiCrMo-2焊丝,两种焊丝的化学成分见表4。

表4 AWS A5.9 ER3556及AWS A5.14ERNiCrMo-2焊丝的化学成分 %

2.2UNS N08120合金加工特点

UNS N08120合金加工特点有以下几点:

a. 焊接接头设计。此合金与不锈钢相比流动性和渗透性较差,焊接接口的设计应留出足够的空间(坡口角度为60~80°)。

b. 切割及坡口加工。UNS N08120合金可采用等离子切割、车床加工或气弧刨来刨边;所有使用热切割(有氧化层)刨边的需要打磨到光亮的金属。

c. 材料卷制成型。因材料的屈服强度较高、硬度较大,剪切和弯制成型相对不锈钢和碳钢来说更难,因此卷制时最好带头。

d. 焊接接头的清洁。焊接接头附近的区域在焊接前要彻底清洁,所有的油脂、油污、粉笔记号及硫化物等非基体金属的物质都要被清除。

e. 接头焊接。采用钨极氩气保护焊,点焊及焊第一道时均采用背面充氩气保护。

f. 焊接接头的打磨。尽量使用短电弧来保持电弧的稳定性和对熔池的控制,在开始的地方可能出现气孔,而结束的地方可能出现弧坑。起弧和收弧处的焊肉采用不含硫化铁的砂轮进行打磨,并使用不锈钢钢丝刷清理干净。

g. 预热要求。如果被焊金属不低于0℃,则不需要预热。

h. 层间温度要求。层间温度必须要在93℃以下(UNS N08120合金的导热性差,比316不锈钢小55%);如果需要快速冷却则焊道中间要用辅助冷却(水冷或快速空冷)的方法,但要求这些方法不能带入污染物。

i. 热处理。对UNS N08120合金来说,焊后通常不进行热处理。

j. 焊接设备。选择具有高频起弧、预先/延时喷气和电流控制(脚控制板)的电源;焊枪保护罩上要带有优化保护气的丝网。

k. 加工禁忌。严禁采用氧炔焰切割;不能使用含有硫、氯、氟的溶液清洗焊接接头处,不能留下残留物。

2.3焊接工艺

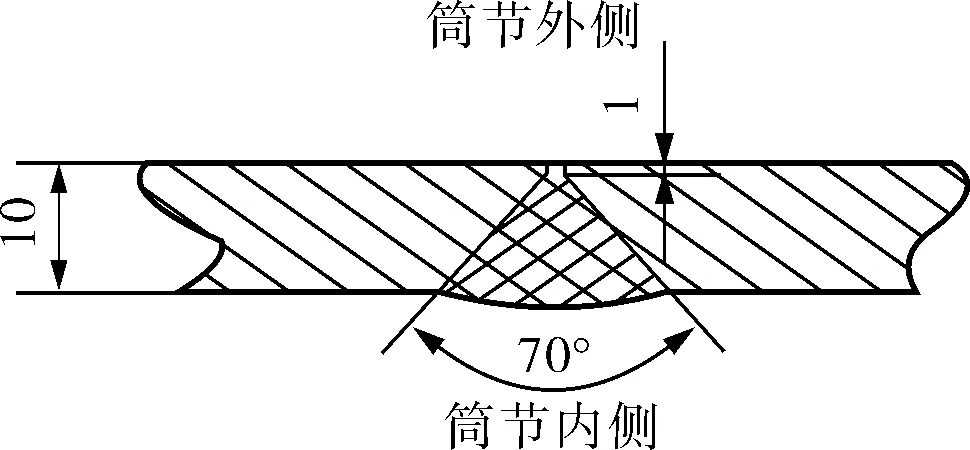

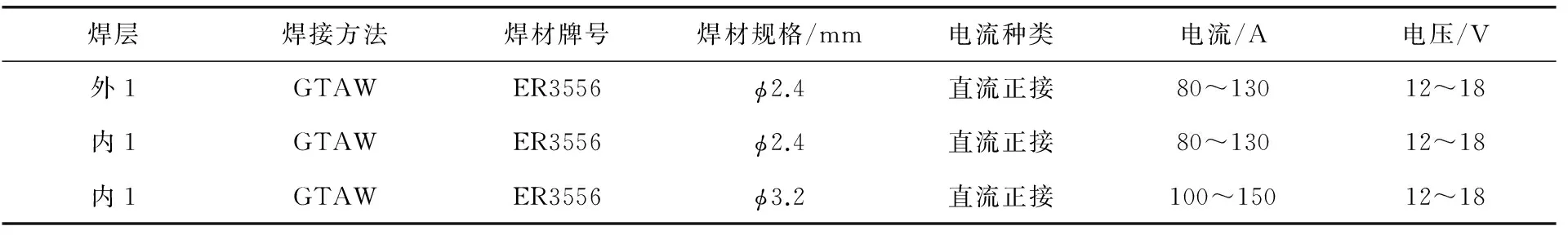

针对厚度为10mm的UNS N08120板材筒体对接纵环缝焊缝,笔者选择AWS A5.9 ER3556焊丝进行氩气保护焊,正面气体流量14L/min。坡口形式如图1所示,焊接工艺参数见表5。

图1 坡口形式

焊层焊接方法焊材牌号焊材规格/mm电流种类电流/A电压/V外1GTAWER3556ϕ2.4直流正接80~13012~18内1GTAWER3556ϕ2.4直流正接80~13012~18内1GTAWER3556ϕ3.2直流正接100~15012~18

焊接接头采用大角度坡口,单面焊双面成形结构。清理待焊区坡口两侧不小于50mm范围内的油污、铁锈等,可采用四氯化碳清洗;焊丝表面不得有油污等杂质。使用正确的焊接工艺参数进行点焊,点焊处不得有任何缺陷,如有缺陷必须处理后方可焊接,而且也不能有氧化黑皮等杂质。内侧氩弧打底,背面做好充氩气保护,背面有少量氧化可进行打磨清理,但必须清理干净氧化层,打磨至金属光泽,外侧角磨机清根打磨光洁后再进行氩弧焊焊接。起弧和收弧处的焊肉采用不含硫化铁的砂轮进行打磨,并使用不锈钢钢丝刷清理干净;采用不锈钢刷清理焊道至金属光泽,焊道每一层保持无氧化杂质,打焊工钢印。检查焊缝表面不得有裂纹、气孔、咬边及夹钨等缺陷,特别注意起弧、收弧处缩孔裂纹及氧化等缺陷;焊接接头圆滑过渡,焊后余高不大于1mm。所有纵环焊缝进行100%RT探伤,按JB/T 4730.2-2005的规定,质量等级AB级,Ⅱ级合格。

3 焊接缺陷及原因分析

3.1焊接缺陷

由于国内UNS N08120使用较少,在实际焊接操作中又出现了一些问题,笔者对焊接试板进行1 000℃高温拉伸及金相检验。样板厚为 6mm,焊件整体尺寸均为300mm×300mm。均采用TIG焊接方法,焊接材料为AWS A5.9 ER3556焊丝,正反面开V形坡口进行焊接,焊接电压为13~14V,电流105~110A,焊接速度150mm/min,层间温度小于60℃,焊接保护气采用99.99%的氩,流量14L/min,正面3道,背面两道。在筒体纵缝实际焊接过程中,发现焊接接头熔合线附近易产生45°左右的微裂纹,长度2~3mm;为消除焊接接头处的裂纹缺陷,对缺陷的焊接接头进行返修,部分焊接接头返修次数超过两次。

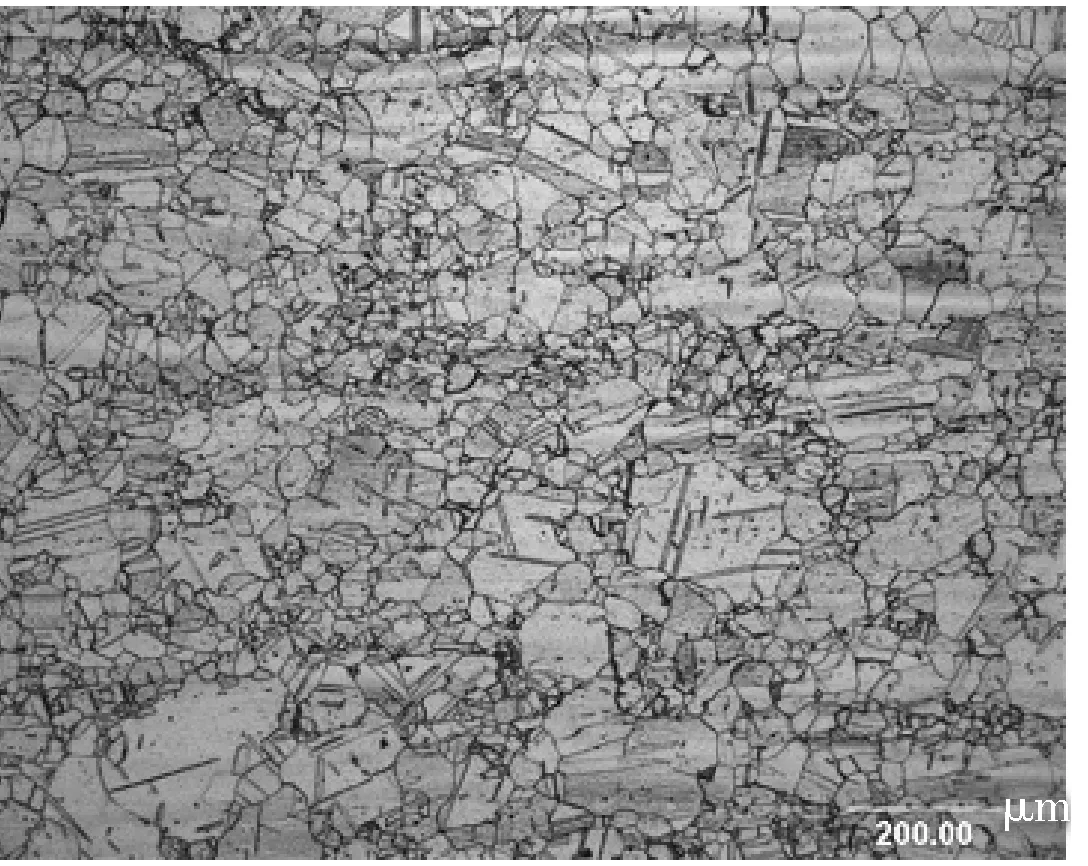

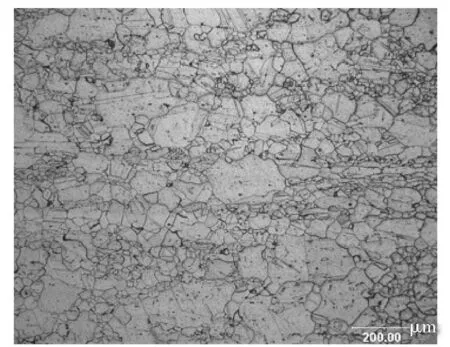

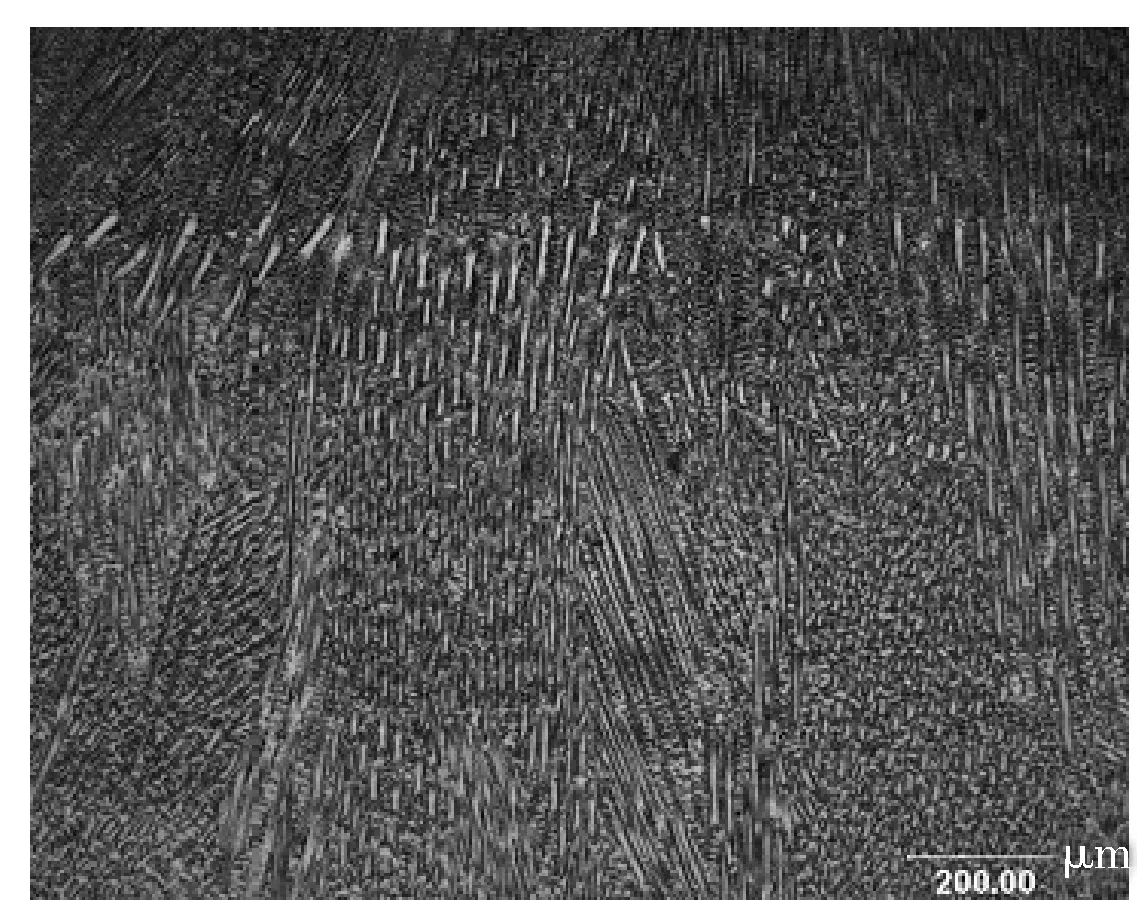

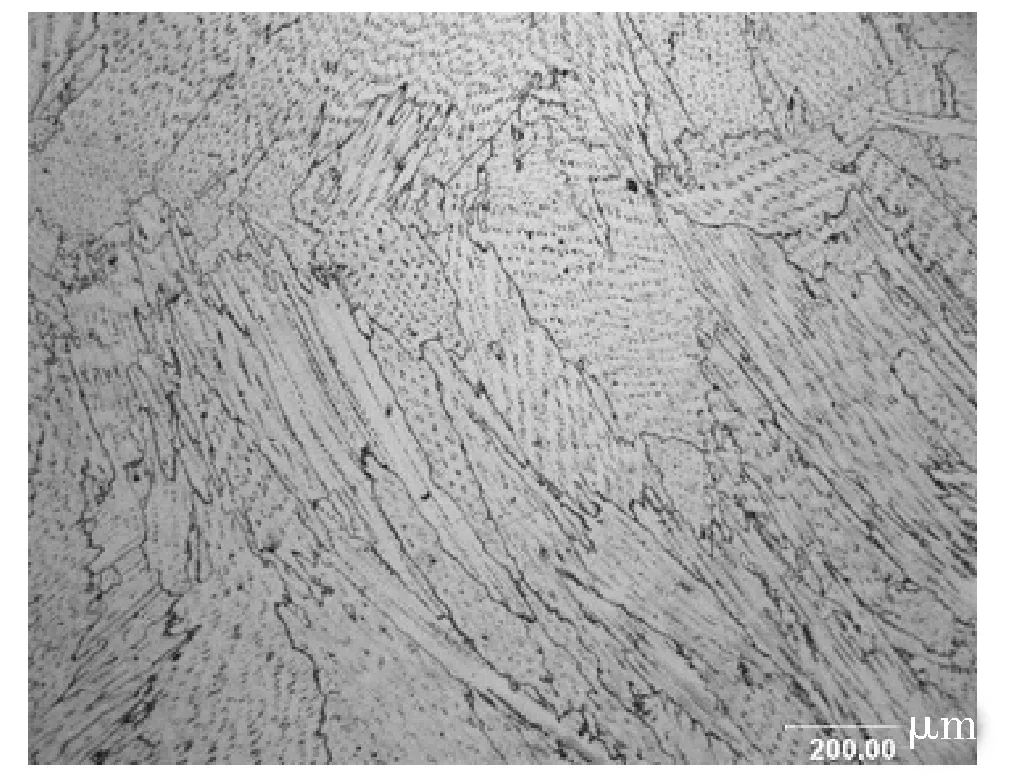

根据检验结果,焊接试样化学成分符合要求。观察焊接原始态及焊后热处理态(1 050℃保温4h,随后水冷至室温)微观组织,如图2~5所示。可以看出HR-120母材1 050℃ 时效4h后组织晶粒稍显不均匀,晶界有碳化物析出。但高温合金中碳化物的微弱析出属正常现象,可以在高温时提高合金的强度。这点与耐腐蚀合金的低碳性、无析出、晶粒度要求较细略有不同。

图2 母材原始组织

图3 热处理后母材组织

图4 原始焊缝组织(奥氏体铸态枝晶结构)

图5 热处理后焊缝组织

3.2缺陷原因分析

焊接过程中产生的热裂纹通常在焊缝中,偶尔也会出现在热影响区。热裂纹的发生有两个必要条件:应力和“无法容忍应变的微观组织”。应力在焊接中是不可避免的,这是因为金属凝固时会产生复杂的热应力。“无法容忍应变的微观组织”会在所有合金接近熔化和凝固点附近的高温区临时形成。

表面污染(比如硫)会导致热裂纹;特殊的几何形状(如凹陷的焊缝和泪滴状的熔池)也会导致热裂纹[2]。镍基钴基合金是比较粘的,不像碳钢那样流动性好,不容易浸润侧边,所以焊接时需把熔池放在合适的位置。除了流动性差之外,熔深也比普通碳钢或者不锈钢浅。因此,未熔合的可能性就比较大。

4 焊接返修方案及结果

4.1返修方案

因部分焊缝的返修次数超过两次,笔者制定并经技术总负责人批准实施的返修方案如下:

a. 对于有缺陷或者裂纹的焊缝,在补焊前需要将缺陷完全打磨干净,打磨用角磨机不得大于φ100mm;对打磨后的焊缝进行PT检验,确认缺陷消除,必要时可以磨穿焊缝。

b. 在打磨焊缝的时候,尽量将开口磨大,以便焊接时能够焊透,增加电流(最高150A)可以缓解未熔合的问题。

c. 返修补焊时的工艺参数参照工艺评定的参数进行,在起弧的时候填丝要足够,不要试图摆动焊枪焊丝来熔化周围材料进行填补。

d. 焊接收弧的时候可能产生肉眼不可见的弧坑裂纹,使用电流控制踏板可以缓解;最好的方法是进行打磨,或者将收弧位置移至修补位置之外再磨掉。可以用PT检验每道焊缝来确认没有裂纹;如果在有弧坑裂纹的位置继续起弧,有较大概率的裂纹扩展。

e. 如果开口过大无法填满,可以预制一块紫铜板,焊接时衬于焊缝开口背面,起到保护和维持熔池位置的作用。

f. 每焊接一道,采用PT检测合格后,用酒精彻底清洁焊缝两侧大约25mm范围,保证没有残留PT试剂或者其他污染物,再进行下一道焊接。

4.2返修结果

按照目前的返修工艺返修UNS N08120焊接缺陷,返修后焊缝进行100%RT探伤,按照标准JB/T 4730.2-2005的规定全部Ⅱ级合格。为掌握返修次数对焊缝的影响程度,笔者分别制做了模拟焊缝返修5次、4次、3次、2次及母材共5类焊接试板,送具有检验资质的专业实验室进行高温拉伸强度试验(960℃),结果显示试样均在母材处断裂;返修次数越高其焊接接头的高温抗拉强度越大,但易产生热敏性裂纹;返修次数越多,焊接变形越大。

5 结论

5.1采用手工氩弧焊,保持焊丝的加热端始终在氩气的保护下,为加强保护效果,可在焊嘴后侧加一辅助输送保护气托罩,焊接过程中氩气保护要充分,否则易产生氧化、未焊透、未熔合等缺陷。

5.2焊接中应确保引弧和收弧的质量,收弧的弧坑应填满。在保证焊透和熔合良好的前提下,在工艺参数范围内尽量采用小的焊接线能量、短电弧、小摆动的焊接方法,以保证填满弧坑。焊接过程中严格控制层间温度。

5.3焊接接头尽量选择较大的坡口角度和较小的钝边,接头表面成形应尽量凸起,自然成形,不使焊缝拉平或凹下。

5.4保证焊接前后及焊接过程中的清洁,清理时采用专用清洗液和专用工具。

5.5同一部位焊接接头的返修次数不宜超过两次,应将返修的部位、次数和检测结果做好记录存档。

[1] 孙延永. HAYNES UNS N08120合金性能分析[J]. 机械制造与自动化,2005,34(2):21~22.

[2] 中国机械工程学会焊接学会. 焊接手册[M].北京:机械工业出版社,2008.