汽轮机喷嘴阻力特性系数之间的关系分析*

2015-01-12姚莹莹

李 勇 姚莹莹

(东北电力大学能源与动力工程学院)

汽轮机喷嘴阻力特性系数是衡量工质在汽轮机喷嘴内能量损失大小的重要指标。喷嘴阻力特性系数的确定和选择不仅是喷嘴优化设计计算的基础,更是反映和评价汽轮机喷嘴设计优劣和运行效率高低的关键参数之一。

目前,衡量工质在汽轮机喷嘴内能量损失大小的阻力特性系数较多。高怡秋等采用喷嘴速度系数来衡量喷嘴能量损失的大小[1]。陈升等采用总压损失系数来评价能量损失的大小,并采用叶栅进出口总压的差值与叶栅出口动压的比值计算总压损失系数[2]。而曹丽华等在评价叶栅能量损失的大小时,虽然利用的也是总压损失系数,但总压损失系数却是采用叶栅进出口总压的差值与叶栅进口动压的比值来计算的[3]。王凯等采用能量损失系数来衡量不同流量下叶栅的能量损失[4]。钟兢军等用总压恢复系数来反映和评价叶栅能量损失的大小[5]。王新月采用叶栅出口总压与进口总压的比值计算总压恢复系数[6],而孙皓等提出采用叶栅出口总压和出口静压的差值与喷嘴进口总压和出口静压的差值的比值计算总压恢复系数[7]。综合看来,目前衡量喷嘴内工质流动损失大小的阻力特性系数多而杂,同一阻力特性系数的计算方法较混乱,概念不清,各阻力特性系数的物理意义也不明确。

基于此,笔者从各阻力特性系数的定义入手,详细阐明喷嘴各阻力特性系数的定义方法,并推导出了各个阻力特性系数之间的关系表达式。

1 不同喷嘴阻力特性系数定义方法

1.1速度系数

我国习惯采用速度系数来衡量工质在汽轮机喷嘴中流动时能量损失的大小。在实际的流动过程中,由于存在不可逆损失,喷嘴出口的实际速度c1小于无任何损失情况下的理想速度c1t,故定义喷嘴速度系数φ为喷嘴出口实际速度与理想速度之比[8],即:

(1)

很显然,喷嘴损失大小反映了蒸汽在喷嘴内流动过程中动能损失的大小。若蒸汽在喷嘴内流动过程中无任何损失,则喷嘴出口实际速度与理想速度相等,即φ=1。

喷嘴出口的实际速度和理想速度可分别表示为:

(2)

(3)

式中k——等熵指数,对于过热蒸汽,k=1.3;

n——蒸汽在喷嘴内实际膨胀过程的多变指数;

p1——喷嘴出口静压,Pa;

则喷嘴速度系数可表示为:

(4)

由式(4)可知,喷嘴的速度系数不仅与喷嘴前后压比有关,也与实际过程的多变指数有关,因此影响喷嘴内不可逆损失的因素比较多,如喷嘴表面光洁度、汽道形状、叶型、喷嘴高度和喷嘴厚度都会影响喷嘴的速度系数。

1.2能量损失系数

(5)

喷嘴损失为蒸汽在喷嘴内流动过程中动能损失,即:

(6)

1.3总压损失系数

(7)

将式(7)进行变形可得:

(8)

文献[6]指出,在绝热流动中,摩擦等损失越大,过程的不可逆性越大,总压的下降也越大。因此,由式(8)可知,除喷嘴前后压比外,影响喷嘴内不可逆损失的因素也会影响喷嘴总压损失系数,例如喷嘴表面光洁度、蒸汽的粘性、喷嘴的叶高、叶型及汽道形状等。

1.4总压恢复系数

喷嘴总压恢复系数σ1为出口截面总压和进口截面总压之比[6],用来衡量汽流流动过程中的损失大小,即:

(9)

显然,总压恢复系数大小反映了蒸汽在喷嘴内流动过程中,克服动能损失后,出口总压占入口总压比率的大小。若蒸汽在喷嘴内流动过程中无任何损失,则总压恢复系数σ1=1。

2 不同阻力特性系数之间的关系分析

虽然以上各个阻力特性系数的定义方法、计算形式存在差别,但由于它们都是衡量叶栅内能量损失大小的指标,因此它们之间又具有内在的联系,笔者通过数学推导的方式给出喷嘴能量损失系数、总压损失系数、总压恢复系数和速度系数之间的关系。

2.1喷嘴能量损失系数与速度系数之间的关系

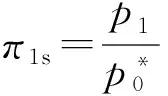

整理式(5)、(6)可得喷嘴能量损失系数和速度系数之间的关系(图1)为:

ξn=1-φ2

(10)

图1 喷嘴能量损失系数与速度系数间关系曲线

由图1可知,喷嘴的速度系数越大,能量损失系数越小,速度系数越大说明喷嘴出口的实际速度越接近理想速度,能量损失也就越小,喷嘴内的不可逆损失越小。根据式(10)和图1可知,喷嘴的能量损失系数和速度系数都在0~1之间变化,而喷嘴的能量损失系数越接近0,喷嘴内的不可逆损失越小;喷嘴的速度系数越接近1,喷嘴内的不可逆损失越小。

2.2喷嘴总压损失系数与速度系数之间的关系

假设蒸汽为完全气体,满足理想气体方程且比热为常数,蒸汽在喷嘴内的流动为绝热流动。考虑到喷嘴出口实际速度可表示为:

(11)

则喷嘴速度系数可表示为:

(12)

因为假设蒸汽为完全气体,则:

(13)

(14)

式中R——通用气体常数;

(15)

将式(7)改写为:

(16)

由式(16)得:

(17)

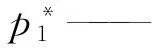

将式(17)代入式(15),得喷嘴总压损失系数和速度系数之间的关系(图2),即:

(18)

图2 喷嘴总压损失系数与速度

从图2可知,当喷嘴前后压比一定时,喷嘴的速度系数越大,总压损失系数越小,这是因为喷嘴的速度系数越大,喷嘴内的不可逆损失越小,喷嘴的总压损失越小,总压损失系数也就越小。喷嘴前后压比一定时,随着喷嘴速度系数减小,喷嘴总压损失系数急剧增大,因此,喷嘴的总压损失系数的变化范围为0~+∞。从图2中还可知,不同压比下,相同喷嘴速度系数变化区间对应的总压损失系数变化不同,即喷嘴的前后压比越小,总压损失系数的变化区间越大。

选择喷嘴总压损失系数作为评价喷嘴内能量损失大小的指标时,应该保证喷嘴前后压比相同。因为喷嘴前后压比不同时,喷嘴总压损失系数的变化范围不同,难以通过对比反映出喷嘴内能量损失的大小。

2.3喷嘴总压恢复系数与速度系数之间的关系

将式(9)改写为:

(19)

由式(19)得:

(20)

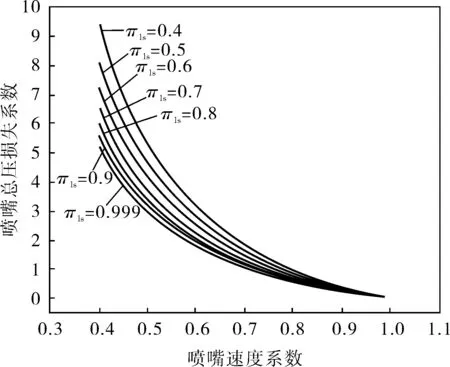

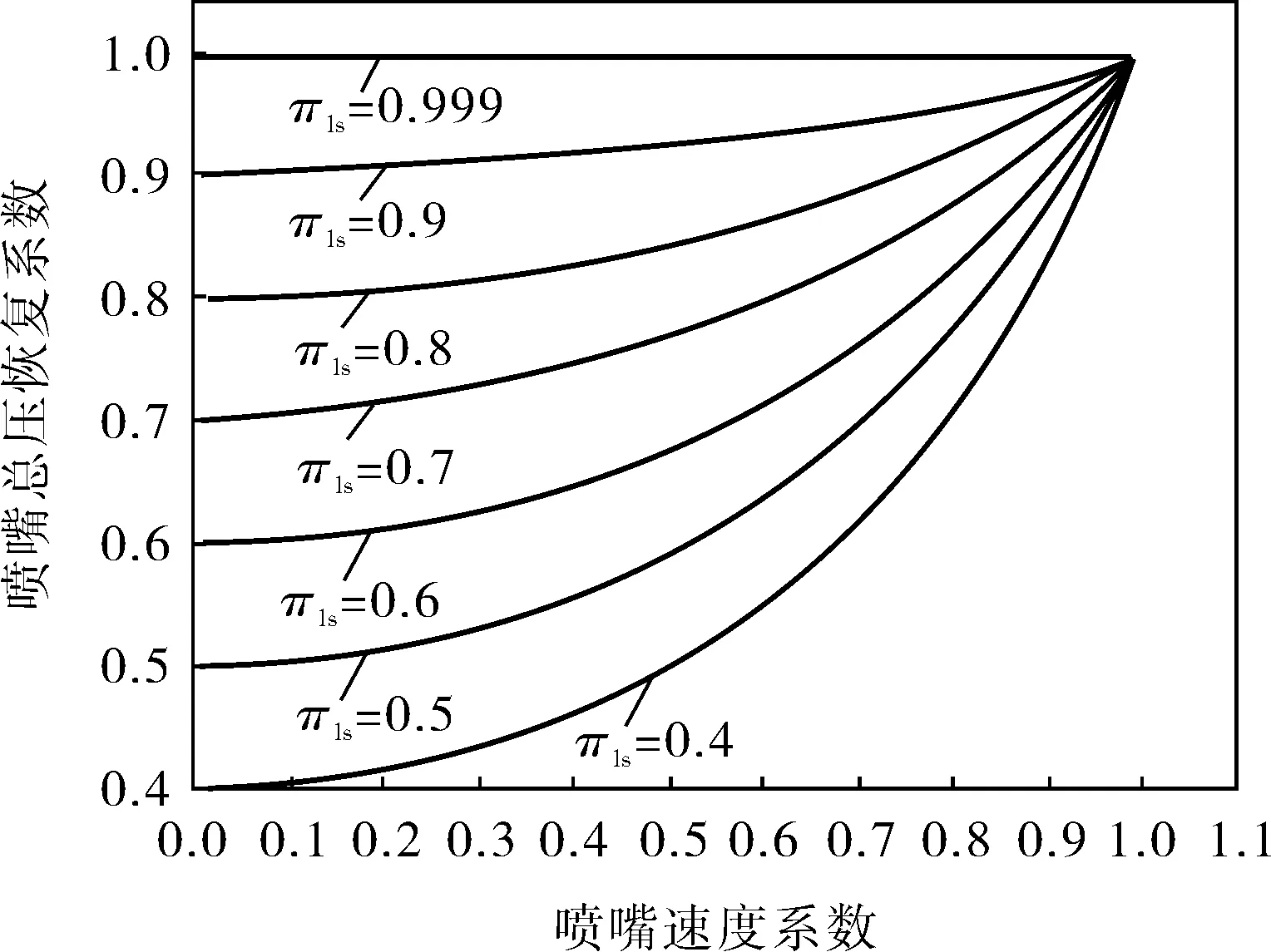

将式(20)代入式(15),得喷嘴总压恢复系数和速度系数之间的关系(图3),即:

(21)

图3 喷嘴速度系数与总压恢复系数的关系曲线

由图3可知,在喷嘴前后压比一定时,喷嘴速度系数系数越大,总压恢复系数越大;随着喷嘴前后压比的减小,当速度系数减小时,总压恢复系数减小的速度越来越快。

而喷嘴前后压比不同时,总压恢复系数的变化范围也有所不同,喷嘴前后压比越小,总压恢复系数的变化范围越大,且总压恢复系数变化范围的最大值都相等,近似等于1,总压恢复系数变化范围的最小值近似等于喷嘴前后压比,喷嘴总压恢复系数等于喷嘴前后压比时说明能量全部损失,喷嘴出口的总压等于喷嘴出口的静压,但这是一种极限状态。因此总压恢复系数的变化范围为π1s~1。

喷嘴前后压比较大时,不应该选择喷嘴总压恢复系数作为评价喷嘴内能量损失大小的指标,因为此时喷嘴总压恢复系数的变化幅度极小,不易反映出能量损失的相对大小。

3 结论

3.1喷嘴的速度系数、能量损失系数、总压损失系数和总压恢复系数都是衡量喷嘴损失大小的性能指标,虽然定义的形式不同,但实质都是通过动能损失的大小来衡量喷嘴能量损失的大小,相互之间也可以进行换算,喷嘴的能量损失系数、总压损失系数和总压恢复系数都可表示成速度系数和喷嘴前后压的函数。

3.2从总压损失系数和总压恢复系数的变化范围看,二者不能直观地反映喷嘴内能量损失的大小。

而喷嘴速度系数和能量损失系数的变化范围均为0~1,因此,更能直观地反映出喷嘴内能量损失大小的程度,应尽量选取速度系数和能量损失系数作为喷嘴能量损失大小的评价指标。

3.3由于喷嘴前后压比不同,喷嘴总压损失系数的变化范围也不同,因此采用喷嘴总压损失系数作为评价喷嘴内能量损失大小的指标时,应该保证喷嘴前后压比相同;当喷嘴前后压比较大时,由于喷嘴总压恢复系数的变化幅度极小,不易反映出能量损失的相对大小,此时喷嘴总压恢复系数不适合作为评价喷嘴内能量损失大小的指标。

[1] 高怡秋,李一兴,王晖.超音速喷嘴变工况性能分析与试验研究[J].热能动力工程,2012,27(4):411~415.

[2] 陈升,邱超,宋华芬.变几何平面叶栅数值模拟[J].燃气轮机技术,2010,23(3):32~35.

[3] 曹丽华,张冬雪,胡鹏飞,等.汽轮机动叶栅顶部泄漏流的数值分析[J].机械工程学报,2014,50(4):172~177.

[4] 王凯,赵智源,孙燕平,等.高压涡轮动叶前缘新型几何特征对流场结构影响研究[J].节能技术,2014,32(1):3~7.

[5] 钟兢军,高海洋,武卉,等.变马赫数涡轮平面叶栅流场的实验研究[J].工程热物理学报,2013,34(1):45~49.

[6] 王新月.气体动力学基础[M].西安:西北工业大学出版社,2006:117.

[7] 孙皓,宋立明,李军.透平叶栅非轴对称端壁优化设计[J].西安交通大学学报,2013,47(9):35~40.

[8] 沈士一,庄贺庆,康松,等.汽轮机原理[M].北京:水利电力出版社,1992:13~14.

[9] 靳智平,王毅林.电厂汽轮机原理及系统[M].北京:中国电力出版社,2006:11.

[10] 王仲奇,秦仁.透平机械原理[M].北京:机械工业出版社,1986:76.