双塔吊组合吊装施工技术在某超高层建筑中的运用

2015-01-12吴三元陈紫平林水亮吴隽李加财

吴三元,陈紫平,林水亮,吴隽,李加财

(1贵州大学 土木工程学院,贵州贵阳 550025;2福州大学 土木工程学院,福建福州 350116;3上海建工五建集团有限公司,上海 200000)

0 引言

随着经济的发展,大量高层、超高层建筑拔地而起。为了保证建筑的受力,设计师加大柱子截面,同时在柱中加入形状各异的型钢柱,与钢筋混凝土共同受力,承受荷载。然而钢材属于高密度材料,且为降低造价、保证工期,型钢柱通常采用2~3层一吊,钢柱经常长达8m以上,重量不低于6t,而施工现场往往由于场地的限制、先期考虑不足及塔吊起重量受限等问题使得型钢柱的吊装遇到困难。对于如何在既有塔吊的情况下,吊装超重型钢柱,更是工程中的一大难题。本文将着重介绍某综合业务楼施工中,利用双塔吊组合吊装超重型钢柱的施工技术。

1 工程概括

福建省福州市某综合业务楼,框架剪力墙结构,地下3层,地上30层,建筑高度156m。该项目占地面积10047m2,总建筑面积84668m2,主要由塔楼、裙房等部分组成,为超高层建筑。主体结构地下负3层至地上16层,由24根内包十字型钢的型钢-混凝土方柱撑起。方柱最大截面尺寸为1350mm ×1350mm,对应的型钢型号为BH800×400×25×30,最小的截面尺寸为1000mm×1000mm,对应的型钢型号为BH700×300×14×22。 17层以上为钢筋混凝土方柱。

塔楼东西两侧,在轴对称位置分别装了一台塔吊,东侧塔吊型号:QTZ160(JL6518),臂长47.5m,西侧塔吊型号:QTZ280(JL7032),臂长52.5m。 具体起重性能如表1和表2所示。

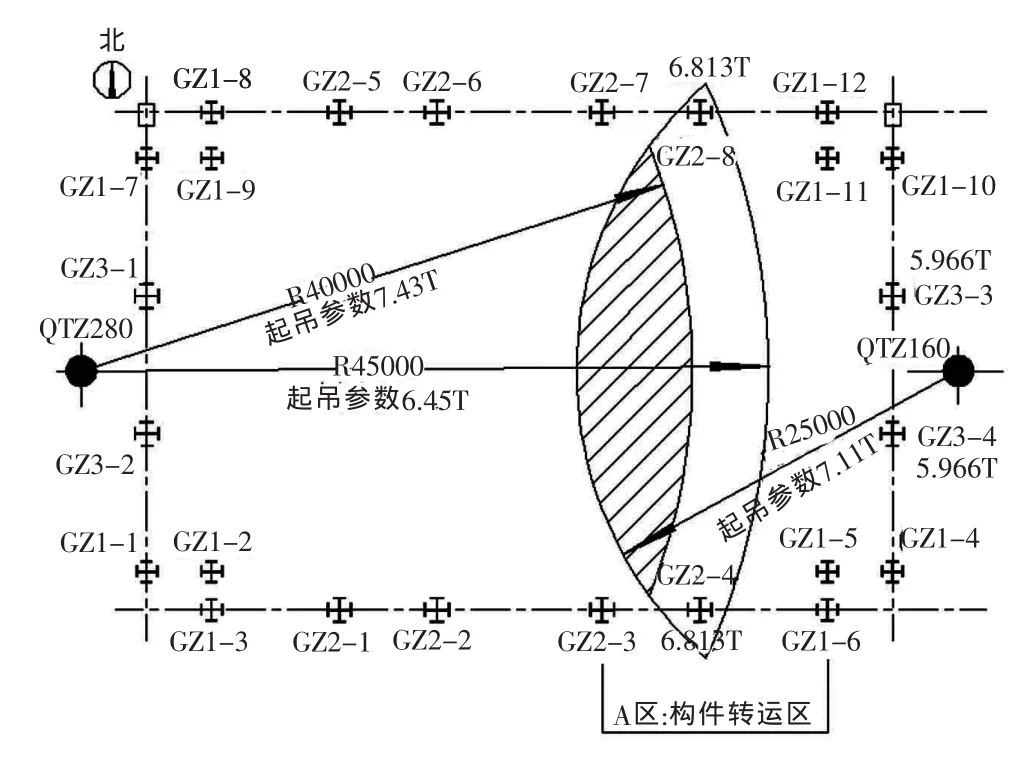

当型钢柱吊装至第九节13层底板时,GZ2-4、GZ2-8、GZ3-3与GZ3-4四根十字柱长12.3m,重5.966t~6.813t不等,皆因为场地限制致使塔吊在既有起重性能下无法直接吊装。如何在既有条件下安全、迅速、经济、合理地解决吊装问题,是此时的一大难题。型钢柱及塔吊平面布局如图1所示。

表1 QTZ160塔式起重机起重性能表(47.5m臂长)

表2 QTZ280塔式起重机起重性能表(52.5m臂长)

图1 钢柱与塔吊平面布置图

2 吊装方案

该建设项目围墙边界外的北侧和东侧受路宽限制、南侧因道路性质皆无法让托运型钢柱的大型卡车随意停靠、调转。故项目一开始,就将钢柱堆场(形心)设置在塔吊QTZ280西侧29m处(因裙房的原因),是一块约10m宽、26m长的矩形场地。在第9节钢柱即13F底板以下,东侧的钢柱吊装都是分成两步走:(1)利用西侧塔吊QTZ280将运至西侧大门的钢柱转移到东侧紧靠塔楼、塔吊QTZ160工作幅度范围内的空地上,即A区构件转运区(长14.75m,宽14m);(2)利用东侧塔吊QTZ160进行吊装。

在第8节钢柱安装完毕后,南侧空地由于卸料平台、人货梯、材料加工等其他因素的影响,钢柱只能吊运到距离西侧塔吊30m处的南面位置,此时塔吊QTZ160已经无法满足西侧GZ2-4、GZ2-8、GZ3-3与GZ3-4的吊装了。

工期紧张,在既有条件下,为安全、迅速、经济、合理地解决吊装问题,只能利用两台塔吊相互配合,组合吊装。具体方案如下。

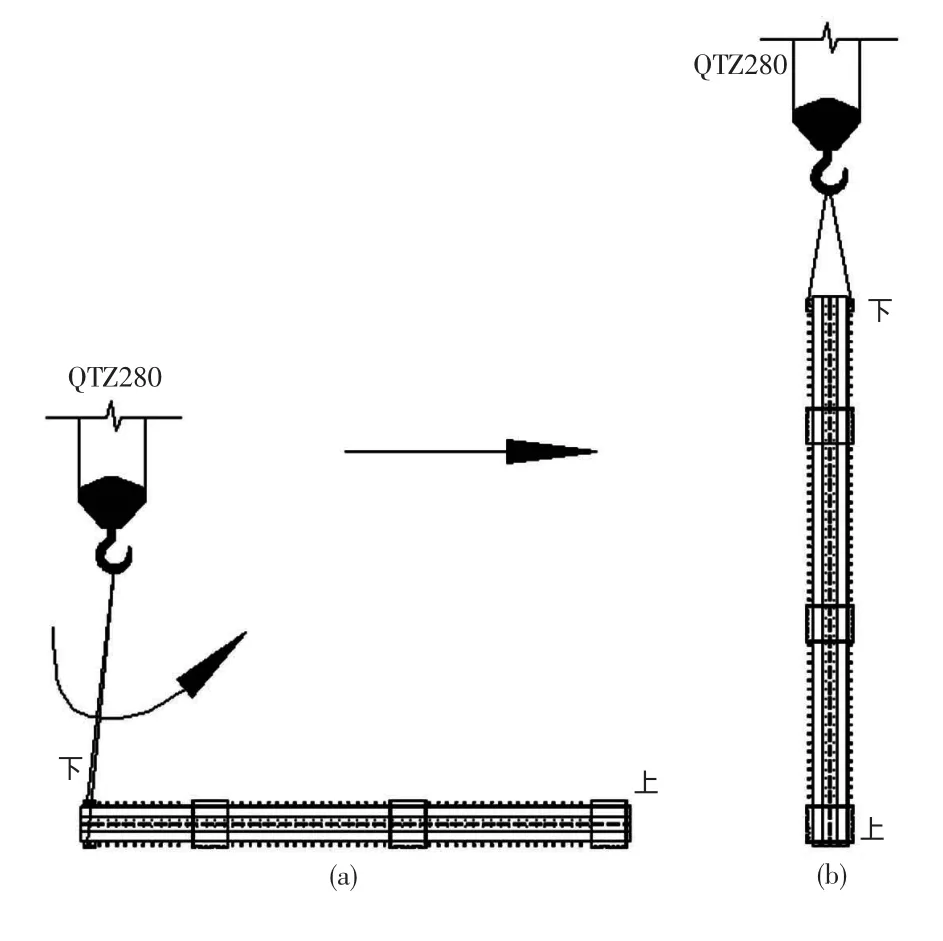

(1)将塔吊QTZ280大臂摆到西侧钢构件堆场方位,塔吊小车开到构件堆场上方,落钩至构件上方工作人员能够够着的位置,用两条两端都有卸扣的钢丝绳分别一端锁在钢柱腹板圆孔上,一端扣在塔吊吊钩上。检查无误后,指挥人员指挥塔吊慢慢起钩,同时大臂慢慢右转,使钢柱以一端为支点旋转直至钢柱直立,脱离地面并停止摆动,如图2所示。

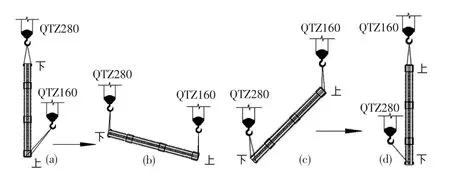

(2)中速起钩,大臂旋转至塔楼区,小车开至钢柱平面布置图的阴影区域,下钩直至钢柱底部距离楼板面约50cm处。同时,塔吊QTZ160大臂往该钢柱方位摆动,小车开至与该钢柱水平距离约1m处,下钩至工作人员能够够着的位置。用两条两端都有卸扣的钢丝绳,分别一端锁在钢柱底部耳板圆孔上,一端扣在塔吊QTZ160吊钩上。检查无误后,指挥人员指挥塔吊QTZ280缓慢下钩,QTZ160缓慢起钩,并背离摆臂直到钢柱水平。 塔吊QTZ280继续缓慢下钩,QTZ160缓慢起钩,并相向摆臂直到钢柱几乎直立,如图3所示。

图2 型钢柱的旋转与直立

图3 型钢柱的空中接力

(3)指挥人员指挥两台塔吊司机,协调好两台塔吊大臂摆动方向、小车行进方向及速度,共同将型钢柱运至QTZ160能够独立起吊型钢柱的位置,卸掉钢柱底部QTZ280的钢丝绳,由QTZ160将钢柱运送至指定柱位,调整好方位落钩,在钢柱四面耳板位置,用连接板将上下钢柱做临时固定[1-3],如图4所示。

图4 型钢柱的运送与安装

3 方案分析

3.1 型钢柱受力分析

GZ2-4、GZ2-8、GZ3-3与GZ3-4,四根十字柱长皆为12.3m,重5.966~6.813t不等。 GZ2-8重6.813t,最重,不妨以此为研究对象,型钢柱在“空中接力”过程中,所受的水平力很小,忽略不计,假设只有竖向产生约束[4],即只受吊钩的竖向拉力,且取型钢重量为7T,型钢柱受力分析如图5所示。

图5 型钢柱的受力分析

由受力分析可知

其中,T1和T2分别为塔吊QTZ280和QTZ160所受的拉力,G为型钢柱所受的重力。

因为型钢柱的“空中接力”是在阴影区域(如图1所示)中完成的,之后由塔吊QTZ280和QTZ160共同将型钢柱运至QTZ160能够独立起吊型钢柱的位置,在整个过程中,塔吊所承受的荷载都不会超过塔吊的极限承载力,受力能够满足要求。

3.2 卸扣选取

GZ2-4、GZ2-8、GZ3-3与GZ3-4四根十字柱长皆为12.3m、重5.966~6.813t不等。 GZ2-8重6.813t,最重,不妨以此为研究对象。

钢柱在两卸扣的作用下起吊,故每个卸扣的受力大小约为3.5t。

3.2.1 销轴选取

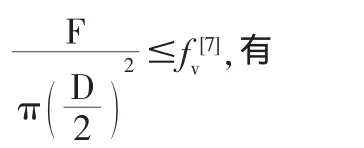

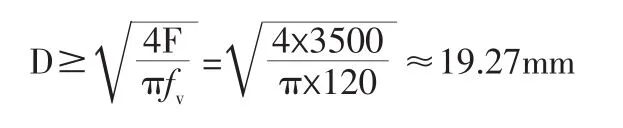

销轴,Q235钢,当直径D>16~40时,钢材抗剪强度设计值fv=120N/mm2[5-6]。由公式

取销轴直径D=25mm

3.2.2 D型卸扣尺寸

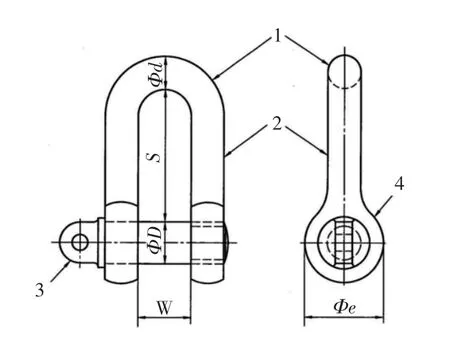

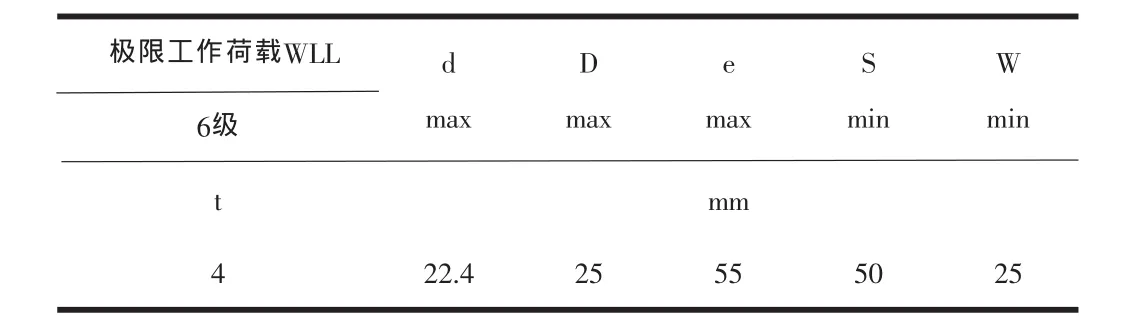

根据卸扣的受力情况及所选取的销轴直径,根据国家标准 《一般起重用D形与弓形锻造卸扣》(GB/T 25854-2010/ISO 2415:2004)[8],可得所选取的D形卸扣尺寸如图6及表3所示。

图6 D形卸扣尺寸

表3 D形卸扣尺寸

故最终选取的D形卸扣型号为:GB/T 25854-6-D-W-8。

3.3 腹板吊孔设计

在知悉现场的吊装情况时,钢柱已经运达施工现场。若采用双塔吊组合吊装方案,钢柱的上、下两端都必须有能够供塔吊起吊用的耳板,而运至现场的钢柱,只有“下端”有耳板,而上端无耳板。为能够顺利实施双塔吊组合吊装方案,最简单有效的方法就是在腹板的对称位置开两个孔。

3.3.1 孔位与腹板边距

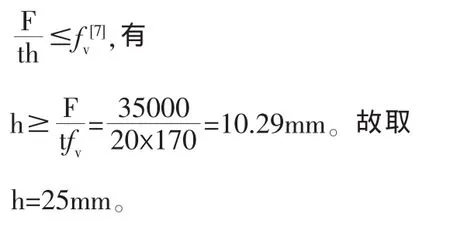

腹板,Q345B钢,当板厚t=20>16~35时,钢材抗拉、抗压强度设计值f=295N/mm2,抗剪强度设计值fv=170N/mm2[5-6],不妨设孔上边缘距离腹板顶边距离为h。由公式

3.3.2 腹板局压验算

由公式[4]σ

抗压强度满足要求。

腹板开孔位置及尺寸如图6所示。

图7 腹板开孔位置

3.4 方案特色

在决定采用双塔吊组合吊装施工方案(方案一)前,项目部还有另外一种方案(方案二):将超重型钢柱拉回加工厂一分为二(严禁现场自行切割),然后再运回施工现场吊装。经详细计算分析之后,不难发现,方案一有其独特的优势。

3.4.1 保证进度

该节钢柱位于标准层,进度上要求7d一层。对于标准层的施工,以塔楼平面图的对称轴为界,分为东、西两个施工段,流水作业。

如果采用方案二,将超重型钢柱运回加工厂一分为二,然后再运回施工现场吊装,在不计吊装、焊接、焊缝探伤(皆比方案一多一次)等工序所耗费时间的情况下,因运输、加工、矫正所耗费的时间至少得2d(按2d计),这不利于进度计划的执行。

3.4.2 节约成本

如果采用方案二,在成本控制上,不仅仅要增加构件运输、加工、安装、探伤等费用,工期还延误2d。因为型钢柱是主体结构的主要承重构件,如果钢柱无法按时吊装完毕,将会影响后续工序的进行,这将造成工人窝工、机械设备闲置、进度赔偿等,不容忽视。具体费用计算如表4所示。

表4 方案二增加的费用清单

从表4可知,方案二要比方案一多支出13.6万元,方案二不利于成本的控制。

3.4.3 安全与质量

安全与质量,是每次项目例会都必须提到的,尤其是安全,更是重中之重,一旦安全出现问题,不管其它方面做得有多好,都很可能被全盘否定。在采取方案一前,方案经过反复论证,钢构班组、塔吊司机、塔吊指挥等都是经过培训、具有相关资格证书的作业人员,吊装当日,安全员、技术负责人等也都亲赴现场指导,安全是能够得到保证的。反而是方案二,因为12.3m的钢柱被一分为二,增加了吊装次数、增加了钢柱拼接连接点的数目,反而不利于受力。故而方案一,无论是从安全上,还是质量上,都是可以保证的,而且优于方案二。

4 结语

在未来40年里,我国将努力完成全面现代化的战略目标,城市化水平将超过65%。各大城市,寸土寸金,超高层建筑必将不断增多。对于截面相同的构件,钢筋混凝土内包型钢将大大提高构件的延性、抗震性、变形能力等多方面的性能,因而被广泛应用于超高层、大跨度等结构中。然而,在施工过程中,往往由于场地限制、塔吊起重受限等诸多因素,使得型钢柱吊装很不顺利,进而影响施工进度,提高工程造价。

本文以某综合业务楼为背景,详细介绍了在塔吊起重受限的情况下,利用双塔吊完成超重型钢柱的空中接力,在保证安全、质量、进度而又不影响成本的条件下,顺利地完成了塔楼东侧第九节型钢柱中GZ2-4、GZ2-8、GZ3-3与GZ3-4这四根十字柱的吊装,取得了良好的效果,为超高层、大跨度工业厂房等类似的用钢工程提供了借鉴,有一定的参考意义。

[1]余伯华,李水明,刘用海.超高层建筑型钢柱吊装施工质量技术控制[J].山西建筑,2009,35(1):21-22.

[2]韩欣幸.浅谈型钢柱在高层建筑中的应用[J].建筑工程技术与设计,2014,1(12):787-788.

[3]何春涛,张建.大跨度桁架整体吊装施工技术[J].山西建筑,2007,33(13):135-136.

[4]白小军,王洋,郭应军,等.超重型钢柱铰轴旋转综合吊装法施工技术[J].施工技术,2014,43(20):22-25.

[5]GB50017-2003钢结构设计规范[S].北京:中国计划出版社,2003.

[6]JGJ138-2001型钢混凝土组合结构技术规程[S].北京:中国建筑工业出版社,2001.

[7]孙训方,方孝淑,关来泰.材料力学(I)[M].北京:高度教育出版社,2010.

[8]GB/T 25854-2010/ISO 2415:2004一般起重用D形和弓形锻造卸扣[S].北京:中国计划出版社,2010.