麻家梁矿副立井提升机提升大型液压支架的实践

2015-01-12郭耀清

郭耀清

0 引言

麻家梁矿副井一号提升系统采用德国西马格JKMD-5.7×4 多绳落地摩擦式提升机,罐笼自重54 t,设计最大有效提升负载能力为52 t(需拆除两层罐笼门减重1.7 t)。因井下开采的需要,麻家梁矿又增加了2 套型号为ZF15000/28/41 放顶煤新型液压支架,这就造成了运输新支架提升系统超载的状况。

1 原因及问题

液压支架运输方式为罐笼配合无轨胶轮车及卡特彼勒斗式支架运输车运输,原支架重38 t (ZF13000/25/38),斗式支架运输车重12 t,负载总重50 t,罐笼自重53.6 t(实际运行中,上层罐门0.85 t 不能拆除,另加装罐顶灯箱重0.45 t),负载加罐笼不超载。

运输新支架时,支架重43 t,斗式运输车12 t,负载总重55 t,罐笼自重53.6 t,负载加罐笼实际超重4.3 t。这种工况下,罐笼下放时安全制动最小减速度为1.37 m/s2,不符合规程不小于1.5 m/s2的要求,首钢丝绳的安全系数为7.77,也不符合规程不小于7.91 的要求,因此需要对系统进行改造。

2 解决方法和相关计算

通过分析论55 t 负载运行时首绳的安全系数和下放时的安全制动减速度不符合《煤矿安全规程》的要求,而系统的其它性能及参数均符合设计和规程要求,采取增加制动闸对数提高制动安全系数和更换新型首绳方法进行了改造。

2.1 相关计算

2.1.1 提升机防滑安全系数校验

等重尾绳提升系统(见图1),在载荷下放减速阶段防滑安全系数最小,而静防滑安全系数为常数,因此选取满载罐笼在下到位时的工况对系统的静、动防滑安全系数进行校验。

参数:罐笼重53.6 t(拆一层门,加灯箱重450 kg),平衡锤重77.6 t,提升距离537.7 m,载重55 t,L1=575 m,L2=34 m,L3=29 m,L4=572 m,L3-1=53.9 m,L4-2=44.5 m,L5-3=7.1 m,L6-4=7.2 m。

图1 提升系统

2.1.1.1 静防滑安全系数

计算时考虑提升机主绳轮上、下出绳段钢丝绳部分质量对主绳轮出绳静张力的影响[1]。

式中:e——自然对数底2.731;

μ——绳与摩擦衬垫间摩擦系数0.25;

α——钢丝绳与摩擦衬垫上的围包角弧度:183.2°=3.196 rad;

Fxj——下绳侧钢丝绳静张力Fxj=[55+53.6+(L1+L2-L3-1)质量]×9.81=1 387.53 kN;

Fsj——上绳侧钢丝绳静张力Fsj=[77.6+(L4+L3-L4-2)质量]×9.81=1 098.52 kN;

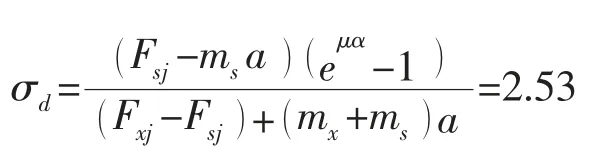

2.1.1.2 动防滑安全系数

在等重尾绳提升系统,重载下放减速段,忽略井筒提升阻力及天轮轴承阻力的条件下,Fs、Fx除计入静张力还应计入制动减速度时的惯性力[1]。同时考虑上、下出绳段钢丝绳全部质量,在制动过程中产生的动张力对主绳轮出绳动张力的减少和增强作用[2]。

其中:Fsj——上升侧静张力;

Fxj——下放侧静张力;

ms——上升侧运动部分总质量184.51 t[3];

mx——下放侧运动部分总质量216.35 t[3];

a——减速度0.5 m/s2。

由上可知:静防滑系数σj=4.65≥1.75,动防滑系数σd=2.53≥1.25,符合规定。

2.1.2 新绳安全系数校验

提升系统采用4 根德国达高型号为Ф62 mm 6*36WS+FC 的圆股首绳,抗拉强度1 770 N/mm2破断力为2 754 kN,更换为同厂生产的型号为Ф62 mm 6*36WS+FC 的圆股钢丝绳,抗拉强度1 770 N/mm2破断力2 896 kN。

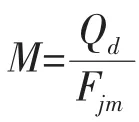

55 t 重载时钢丝绳安全系数:

式中:M——安全系数;

Qd——单根首绳中所有钢丝破断力2 896 kN;

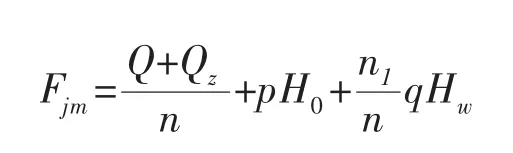

Fjm——单根首绳实际所受的最大静张力;

Q——罐笼载荷最大支架43 t,斗式拖车12 t;

Qz——罐笼设计自重54 t,拆掉下层罐笼门0.85 t,同时罐顶加灯和箱增重0.45 t,实际罐笼重53.6 t;

p——首绳每米重量14.8 kg/m;

q——尾绳每米重量19.5 kg/m;

H0——罐笼卸载位置至天轮中心线位置575 m;

Hw——在卸载位置时,罐笼尾绳垂悬高34 m;

n——首绳根数4;

n1——尾绳根数3;

代入式中可得M=8.17,安全系数8.17≥7.91 符合规程要求。

2.1.3 电机功率的估算

提升系统采用直连式交直交变频同步电机驱动,电机功率3 600 kW,定子额定电压3 300 V,额定电流701.3 A,超载4.3 t 对提升驱动功率需求增加8.2%。选择驱动电动机时已经留有5%~10%的富裕,再加上电动机自身设计时也留有150%~200%过载能力,故提升驱动功率是富裕的。

2.2 改造内容

2.2.1 制动闸改造

提升制动系统为液压盘式制动,制动器型号为ST3-D,制动闸型号为BE100,原设计是4 个闸座共12 对制动闸,每个闸座带有3 对制动闸。利用每天的检修时间,将滚筒出绳侧的2 个闸座更换为可装4对闸的闸座,每个闸座各再增加1 对新制动闸,改造成为带有14 对制动闸的制动系统。

2.2.2 更换钢丝绳

在保证交通罐运行的前提下,利用4 天的时间将大罐系统的4 根首绳更换为抗拉强度1 770 N/mm2破断力2 896 kN 型号为Ф62 mm 6*36WS+F 的圆股钢丝绳。

3 性能测试结果

3.1 最大不平衡载荷的静态制动安全系数试验

改造后对14 对闸进行静态制动拉力试验,测得每1 对闸的制动力为70 kN,制动闸全部制动时的制动力为:14×70 kN=980 kN,滚筒两侧最大不平衡载荷为289.01 kN,最大不平衡载荷的静态安全系数为980/289.01=3.39 符合《煤矿安全规程》不小于3.0 的要求。

3.2 盘形闸的空动时间测试

对盘形闸贴闸时间测试得,28 个闸的空动时间最小为0.19 s,最大为0.23 s,符合《煤矿安全规程》不超过0.3 s 要求。

3.3 全载全速试验

对系统进行全载全速(55 t、9.97 m/s)急停试验,测得在重载下放制动最小减速度为1.58 m/s2,达到《煤矿安全规程》≥1.5m/s2的要求。

提升机的其它各项检验项目全部达到AQ 检验规范要求。

电动机的电压、电流、功率以及温升均在正常值范围内。

4 应用效果

提升系统改造后运行了1 年时间,分别完成了两个新工作面设备稳装和2 个旧工作面设备的拆除工作,共运输支架562 个(下放ZF15000/28/41 型支架270 个,ZF13000/25/38 支架出井292 个),系统一直运行平稳,经山西煤矿设备安全技术检测中心对系统进行了年检,检测项目全部符合要求。此项目的改造,节省了时间、节约了费用,在基本不影响生产的情况下解决了运输大型重型液压支架的实际问题,提高了提升机的提升能力,保障了提升系统原有效能的发挥,保障了矿井安全平稳、高效运行的生产。

[1]GB50215-2005,煤炭工业矿井设计规范[S].

[2]国家安全生产监督管理总局,国家煤矿安全监察局.煤矿安全规程[M].北京:煤炭工业出版社,2011.

[3]曾涛.关于矿井摩擦式提升机滑动极限减速度公式的讨论[J].煤炭工程,2009,(7):10~12 .