MG300/700-AWD 型交流电牵引采煤机革新改造

2015-01-12王志全

王 捷 王志全

0 引言

同煤集团马脊梁矿可采煤层厚度为1.5 m~3.5 m,且煤质较硬。2010 年购置MG300/700-AWD 型无链电牵引采煤机与SGZ-830/630 型运输机、ZZS6000 型液压支架配套,用于开采煤层厚度1.8 m~3.3 m 的工作面。该采煤机无底托架,机身有三大件:左右行走减速箱与中间框架及采煤机截割电机均是横向布置,直接安装在摇臂减速箱的采空区侧,与传统的电机纵向布置的采煤机相比没有采用固定减速箱、摇臂回转套、螺旋锥齿轮等复杂的通轴结构,装机功率大,传动效率高、机身薄、结构简单。通过在马脊梁矿井下实际使用发现了采煤机存在左右行走减速箱与中间框架三件连接处连接性能差和稳装难的问题,对存在的问题做了有针对性的改进,保证了设备的正常运转。

1 存在的问题

(1)采煤机左右行走减速箱与中间框架连接处原采用高强度液压螺栓连接,截割振动经常使采煤机左右行走减速箱与中间框架三件连接处连接性能差螺栓易松动,井下现场检修时紧固和拆卸液压螺母十分不便,后改用高强度止松螺母,检修维护方便,虽加强了紧固,但仍不能消除螺栓松动问题。

(2)该机组无底托架稳装时比较难以稳设,延误准备时间。

2 采取的技术对策

2.1 减速箱与中间柜架之间增加紧固装置

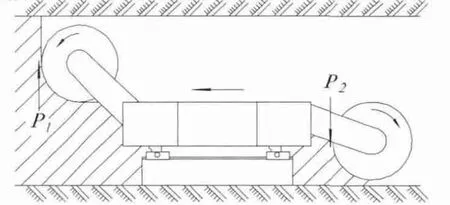

对于采煤机左右行走减速箱与中间柜架三件连接性能差连接处联接螺栓容易松动,造成采煤机运行不稳定的难题,由于采煤机截割反力、调高油缸支承反力、行走反力均由行走减速箱体承受,不需要通过螺栓连接环节[1]。因此把采煤机简化成一刚体,左右行走减速箱下的支撑滑靴简化为支座(见图1)。

图1 采煤机滚筒转向与垂直截割反力示意

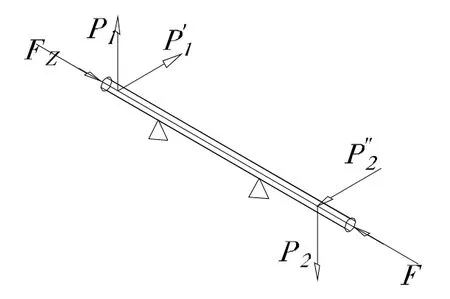

采煤机受力有:两滚筒的截割反力(可分解为:水平截割反力、垂直截割反力)、牵引力与行走阻力。作用在刚体上的空间力系其平衡的充要条件是力系主矢R=0,且对任意点的主矩M0=0。以上是静力分析,但采煤机匀速割煤时两滚筒承受水平方向(垂直于煤壁)和垂直方向的截割反力是变化的动载荷,这是产生振动的根本原因。连接性能差主要是采煤机割煤时截割反力使行走减速箱振动所致(见图2)。

图2 采煤机受力分析简图

原采煤机行走减速箱与中间框架采用使用7 条M36×3×240 mm 螺栓、2 条M48×3×3 910 mm 螺栓和1 条M42×3×3 970 mm 螺栓紧固(见图3)

图3 行走减速箱连接面螺栓布置示意

其紧固力承受不了截割动载,解决的方法是增强采煤机左右行走减速箱与中间柜架连接处连接紧固力,在连接箱体上端增加连接螺栓。经分析决定在采煤机左右行走减速箱与中间柜架连接处的上端面焊加强螺栓紧固装置。

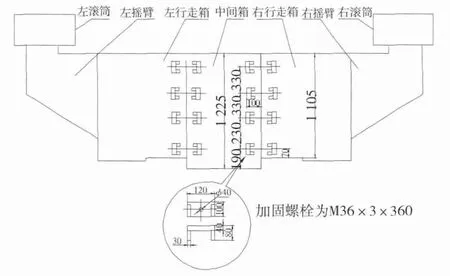

根据连接面周边的结构,如在连接面箱体的两侧及下部增加连接螺栓,受空间所限维修、维护也不方便。在不影响原连接处连接螺栓的紧固和拆卸,以及各箱体打开上盖板检修维护的情况下,在MG300/700-AWD 型采煤机左右行走减速箱与中间柜架连接处的连接上端面焊接2×4 组紧固装置,装置尺寸为用120 mm×100 mm×40 mm 的钢板中间打Φ40 的孔,用M36×3×360 mm 螺栓紧固(见图4),通过加强紧固螺栓,增强了采煤机的机身刚度,解决了连接螺栓易松动问题,提高了机身整体连接性能。

2.2 采煤机稳装工艺的改革

根据我矿井下巷道和准备工作面断面情况,把MG300/700-AWD 采煤机拆分成7 件,左右行走减速箱、中间框架、左右摇臂、左右截割滚筒。由于该机组无底托架,左右行走减速箱、中间框架稳装时难度较大,如还使用原来的稳装工艺,或采取措施不当,不仅延误工时还会损坏设备,存在不安全的隐患。所以稳装工艺必须改革,对机组开帮的工作面,在工作面尾部煤壁,开一长度为20 m×宽1.2 m×采高的稳机组壁龛,在工作面切眼靠煤壁侧运输机上方顶板从尾向头方向20 m 内,每隔3 m 打一组起吊锚索(或用锚索锚起吊梁),每组两根锚索,锚索长度根据工作面顶板岩性决定。

图4 MG300/700-AWD 型交流电牵引采煤机加固装置示意

当运输机稳设完成后(尾部15 节溜槽古塘侧挡煤板不安装,等采煤机稳装完后再安装)将采煤机部件按次序用绞车拉到煤壁侧运输机边上,在顶板起吊锚索上挂好手拉葫芦先将中间箱吊起在运输机溜槽上方,并用道木垫平,将连接面处螺栓杆穿入螺孔中,把距中间箱左右第三节溜子的齿轨取下,用手拉葫芦将左右行走箱用吊到起,行走齿轮与齿轨啮合,把行走箱采空区的滑靴套入齿轨,靠中间箱侧用道木垫好,再慢慢移到中间箱并接到对口,用紧固螺栓锁紧,把取下的溜子齿轨安装好,再稳装左右摇臂、左右截割滚筒,稳装完安装好拆下的挡煤板(见图5)。

工作面撤退采煤机拆卸时先将工作面尾部及一节溜子拆去,在采煤机左右行走减速箱、中间框架下方垫道木,拆开左左右行走减速箱、中间框架、左右摇臂、左右截割滚筒的连接螺栓,然后用绞车将采煤机拆分件拉离。

图5 综采准备工作面机组、支架、重型运输机稳装示意

3 实际应用情况

焊接2×4 组紧固装置彻底解决了MG300/700-AWD 型采煤机左右行走减速箱与中间框架三件连接处连接性能差的问题;稳装工艺的改革提高了工时利用,原来稳装采煤机6 个人3 个班才能稳装完,现在6 个人一个班就可稳装完。缩短了准备时间,解决了MG300/700-AWD 采煤机稳装难的问题。经过30 多个综采工作面的实践表明,工艺改革后的采煤机适应综采工作面正常的开采,经过井下近四年的实际使用效果良好。

[1]路俊达.MG300/700-AWD 型交流电牵引采煤机的技术改进[J].山东煤炭科技,2015 (10):15-25.