中国水轮发电机技术的进展

2015-01-11哈尔滨大电机研究所孙玉田

/哈尔滨大电机研究所 孙玉田/

中国水轮发电机技术的进展

/哈尔滨大电机研究所 孙玉田/

中国水轮发电机拥有广阔的发展空间,立式水轮发电机的单机容量已经达到世界最大。从已运行的向家坝电站、到即将启动的白鹤滩电站,中国的立式水轮发电机产品一直是处于世界领先水平。而贯流式水轮发电机产品也已经达到了世界领先行列。

水力发电是一种清洁的可再生能源发电途径,是发电设备的首选方式。未来几年,尽管中国整体经济发展变缓,但中国水电市场的发展仍将走在世界前沿。

一、引言

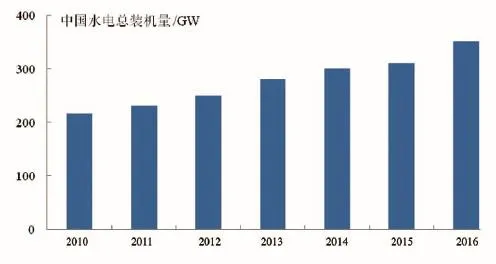

水力发电是一种清洁的可再生能源发电途径,是发电设备的首选方式。中国的水力资源蕴藏量十分丰富,加大水力开发力度可以极大地满足国家能源增长的需求,并实现电力经济的可持续发展。作为发展中的经济大国,过去几十年,中国水电市场经历了高速发展的辉煌时期。图1为中国水电近期总装机容量统计和预测情况,图中可以看出中国水电装机容量稳步增长的态势。

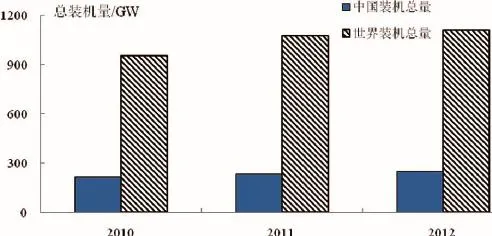

截至2010年,中国水电开发装机容量达到216GW,居世界第一位。图2为中国水电总装机容量与世界的对比。从图中可见,到2012年,中国水电总装机容量已经达到世界总量的22.5%。

图1 中国水电总装机容量的发展(图中,2013年以后数据为预测结果)

图2 中国水电总装机容量与世界的对比

二、立式水轮发电机

常规立式水轮发电机适用于混流式水轮机和轴流式水轮机发电情况,是水电市场应用最广泛的设备。进入21世纪,常规立式水轮发电机发展飞快,表1给出了世界大型水电机组的一个统计。从表1中可见,中国大型水电机组的发展在世界上占据着十分重要的地位。

表1 世界上单机容量大于700MVA水电机组的电站

在中国单机容量700MW及以上的水电站中,中国发电设备制造商的市场份额也是占据主导地位的。从表2可见,在单机容量700MW及以上机组的79台产品中,国产产品占66台,这些产品的制造商包括哈尔滨电机厂有限责任公司、东方电机有限公司、阿尔斯通(天津)公司、福伊特(上海公司)等。

表2 中国制造厂商制造的发电机

(一) 电磁设计与结构优化

电磁参数决定电机的性能,因而水轮发电机电磁参数的设计是至关重要的。对大容量水轮发电机,电磁参数还决定了机网之间的相互作用情况。因而在设计开发阶段,准确地设计电机的稳瞬态参数、合理地设计电机的阻尼绕组,对提高水轮发电机的负序承载能力,改善机网动态过程的响应具有重要的工程意义。目前,国内几大电机制造商都已具备采用电磁场数值技术和瞬变过程的数值分析技术来准确进行电机参数的计算,并在设计阶段对水轮发电机的各种运行性能和瞬态故障进行分析预测的能力。

在水轮发电机的结构方面,采用电磁场数值技术,针对大容量水轮发电机的开发可以对磁极极靴形状、阻尼绕组分布及定子线棒换位结构等进行详细的设计。同时,对端部复杂的绕组及固定结构,设计人员可以采用端部三维电磁场数值技术对端部绕组及结构件进行损耗、温升及电动力的详细分析。

(二)绝缘系统

随着水轮发电机容量和电压的提高,绝缘系统的制造难度越来越大。在某种程度上,发电机主绝缘承受电场强度的变化可以反映发电机绝缘水平的发展状态。水轮发电机绕组主绝缘的平均电场强度由早期的1.2kV/mm已经发展到三峡电站发电机的2.8kV/mm。图3为从水轮发电机定子绕组主绝缘厚度的变化反映的绝缘技术进步的过程。

目前中国大型水轮发电机的电压等级有13.8kV、15.75 kV、18 kV、20 kV。随着1000MW级水轮发电机研制工作的启动, 22 kV、24 kV和26 kV等高电压等级绝缘系统的开发工作正在展开。

(三) 冷却系统

对大容量水轮发电机,电机的冷却方式是设计人员所重点关注的问题。大型水轮发电机所采用的冷却技术目前大致有三种,即空气冷却方式、水内冷冷却方式及蒸发冷却方式。

图3 水轮发电机定子绕组主绝缘材料工作电场强度的发展

空气冷却方式在电机内部只采用空气作为冷却介质,通过空气的流通实现电机整体的降温冷却,结构简单,可靠性高,因而是目前最受用户欢迎的一种冷却方式。2005年以前,中国最大的空冷水轮发电机是二滩电站550MW水轮发电机,550MW以上发电机全部为水冷电机。2006年,哈尔滨电机厂有限责任公司开发了首台700MW全空冷水轮发电机,并成功地在三峡右岸电站投入运行。此后,几乎所有700MW及以上量级的发电机都采用了全空冷技术。目前,世界最大的全空冷水轮发电机是向家坝水电站的800MW水轮发电机,2013年投运。

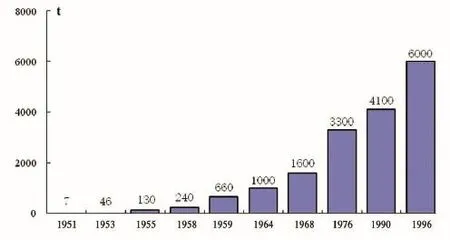

图4 大型推力轴承制造技术的发展状况

在某些应用场合,当空气冷却方式不能满足实际运行要求时,需要采用内冷冷却方式。内冷冷却方式包括水冷冷却方式和蒸发冷却方式。水冷冷却方式因结构复杂,安全性低,在中国市场趋于淘汰。此时,蒸发冷却方式是最佳的解决方案。蒸发冷却水轮发电机是中国具有自主知识产权的新产品发电机。这种电机的特点是通过冷却介质的蒸发效应来实现定子绕组的内部循环冷却。由于冷却介质不导电,因而蒸发冷却电机比水冷电机更安全,由于冷却介质的循环是借助于蒸发效应进行,省去了提供动力的循环泵,其结构比水冷更简单。目前,全世界采用蒸发冷却的水轮发电机共有四个电站,分别是大寨电站10MW机组、安康电站50MW机组、李家峡电站400MW机组及三峡地下电站700MW机组。这些机组全部为东方电机有限公司制造。

(四)推力轴承

推力轴承是水轮发电机的重要支撑部件,在一定程度上决定着水轮发电机运行的成败。多年来,中国水电大型推力轴承的制造水平不断进步。在三峡电站发电机组中,大型推力轴承的负荷达到了近6000t的水平。图4为推力轴承制造技术的发展状况。

大型水轮发电机的推力轴承为滑动轴承,由扇形可倾瓦赫托瓦组成。推力瓦有巴氏合金瓦或弹性金属塑料瓦两种。轴承性能的准确研究一般需要进行轴承系统的热弹性流体动力的数值分析。有时,在推力轴承试验台上的整体模拟试验是非常重要的。图5为哈尔滨的电机厂有限责任公司3000t推力轴承试验台的结构示意图。

图5 3000t推力轴承示意图

三、抽水蓄能发电电动机

由于电力系统负荷调节的需要,抽水蓄能发电电动机迅速发展起来。抽水蓄能发电电动机的基本结构与常规水轮发电机相同,但工作条件更加复杂。抽水蓄能发电电动机需要适应发电与抽水两种运行工况的运行及调相要求,而且要承受经常的起停机考验。

在电磁方案和结构的设计上,抽水蓄能发电电动机重点考虑电机的起动过程和在不同运行工况之间转换的瞬态响应,优化电机的结构和参数,加强电机转子的刚强度。

由于抽水蓄能发电电动机的转速较常规机组高,电机的铁心轴向比较长,因而通风冷却系统的设计难度略大,有时需要采用带风扇的转子结构。

在轴承设计方面,抽水蓄能发电电动机的轴承要适应双向旋转的要求,因而轴瓦通常采用中心支承结构。这种结构比常规水轮发电机的偏心支撑结构承载能力低,因而轴承系统的制造难度大,需要进行详细的理论及实验研究。图6为东方电机有限公司的大型双向推力轴承试验台。

在大容量抽水蓄能发电电动机的开发方面,2005年起,哈尔滨电机厂有限责任公司和东方电机有限公司联合进行了宝泉、白莲河和惠州三个电站的打捆招标技术引进工作。在技术引进基础上,合作制造的产品分别于2009~2011年在三座电站投入运行。继三个电站之后,哈尔滨电机厂有限责任公司又开发了250MW大容量抽水蓄能发电电动机组,于2012年在安徽响水涧电站投入运行。这是首台国内完全自主生产的大容量国产化抽水蓄能发电电动机组。表3给出了近年投入运行的大型抽水蓄能发电电动机组情况。

图6 大型双向推力轴承试验台

四、灯泡贯流式水轮发电机

图7 中国灯泡贯流式水轮发电机制造业的发展情况

灯泡贯流式水轮发电机适合于低水头流域发电,其特点为电机的直径小、铁心长。电磁设计难度大,定子绕组的选择和阻尼绕组的设计特别重要,需重点防止阻尼绕组的电蚀现象。由于电机的机构呈细长型,因而通风冷却的设计难度也很大,有时需要考虑强迫通风方式。在轴承设计方面,重点工作主要是径向轴承和正反推力轴承的结构设计。

贯流式水轮发电机在中国发展很快。图7 给出了中国灯泡贯流式水轮发电机制造业的发展情况,其中,由东方电机有限公司制造的巴西杰瑞电站贯流式水轮发电机组是世界最大的贯流式水轮发电机组。

表3 国内已投运的大型抽水蓄能发电电动机组参数

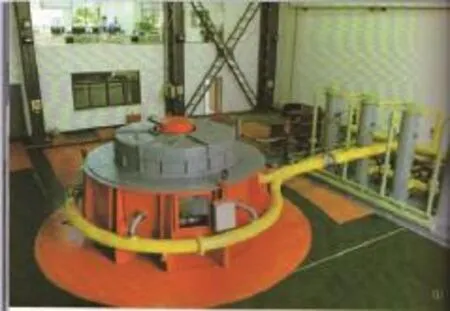

五、变速水轮发电机

除常规的凸极同步式水轮发电机外,一种可变速的双馈式水轮发电机正在引起人们的关注。2010年,由哈电集团开发的6500kW可变速水轮发电机组在新疆人民电站投入运行,如图8所示。这是国内首台变速水轮发电机组产品。尽管距离国外先进制造商的水平尚有一定差距,但这标志着国内变速水轮发电机组的良好开端。

图8 人民电站的变速机组

六、前景展望

中国水轮发电机拥有广阔的发展空间,立式水轮发电机的单机容量已经达到世界最大。从已运行的向家坝电站、到即将启动的白鹤滩电站,中国的立式水轮发电机产品一直是处于世界领先水平。而贯流式水轮发电机产品也已经达到了世界领先行列。

在技术方面,中国水轮发电机的产品是多样化的。空冷产品处于世界领先地位,蒸发冷却产品是世界唯一具备生产业绩的国家。因为有了前二项技术,水冷产品在中国趋于淘汰。

未来几年,尽管中国整体经济发展变缓,但中国水电市场的发展仍将走在世界前沿。在常规水轮发电机方面,世界最大的1000MW水轮发电机组,白鹤滩电站水轮发电机组建设项目已经启动,预计这将铸就世界空冷水轮发电机发展的一个新的里程碑。

在抽水蓄能发电电动机方面,阳江电站工程即将启动,为400MW,428.6r/min的大型抽水蓄能机组,由此将使中国的抽水蓄能发电电动机制造水平迈向一个新的台阶。

随着国网新源科技股份公司等单位抽水蓄能变速机组工程前期研究工作的启动,抽水蓄能变速机组也将得到快速的发展。

由哈尔滨大电机研究所牵头承担的水电机组远程服务与诊断系统正在开发中。未来水电产品的全生命周期服务将系统展开,水电产品的运行与维护将进入到一种新的信息化阶段。