TKY管节点焊缝的超声检测

2015-01-11简添福潘文超陆铭慧郑志忠

简添福,潘文超,陆铭慧,郑志忠

(1.福建省锅炉压力容器检验研究院漳州分院,漳州 363000;2.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063)

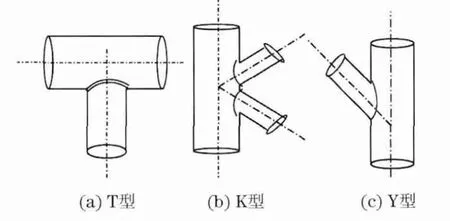

钢结构由于其具有强度高、韧性好、刚度大、占地空间少、外观优美等优点,在建筑行业及海洋工程领域得到了广泛应用。随着陆地上石油资源的枯竭,人们把眼光瞄向了深海。而深海石油的开采,需要建立大量的海上平台,平台的支撑部分多为管管焊接相连。将支管的一端焊接在主管上,这种结构形式称为管节点焊缝。又根据主、支管之间的夹角大小可将其分为T 型、K 型、Y 型三种形式,如图1。由于海洋平台常年遭受海水侵蚀、浮冰和潮汐冲击的作用,所以其安全性显得尤为重要[1],对海洋平台钢结构物的无损检测也就十分必要。目前,对于TKY 管节点焊缝的检测主要存在以下问题。

(1)检测方法单一,目前广泛采用的是常规超声检测方法。通常参考美国石油协会标准API RP 2X-2004,采用45°、60°、70°三种角度的探头对焊缝进行检测。

图1 TKY 管节点焊缝结构示意

(2)检测效率低下,一个操作熟练的检测人员,采用常规超声的方法检测一个TKY 管节点焊缝,大概需要一个上午的时间。

笔者综述了TKY 管节点焊缝超声检测的发展概况,介绍了适用于TKY 管节点焊缝超声检测的各种方法,并对TKY 管节点焊缝无损检测技术的发展方向进行了展望。

1 传统无损检测方法概述

TKY管节点焊缝的检测,主要是发现并定位主支管连接处焊缝区域内存在的不连续。传统的检测方法主要有三种:磁粉检测(MT)、射线检测(RT)以及超声波检测(UT)。由于管节点焊缝的检测多为高空作业,且呈相贯线形式的焊缝结构,使得射线检测的实施存在极大的局限性。目前,管节点焊缝主要采用超声波方法检测,而磁粉检测常作为辅助手段使用。

常用的超声检测方法是脉冲反射法,其原理为:探头向工件中发射脉冲超声波,当声波遇到缺陷时,会发生反射、散射等作用,反射回来的声波被探头接收,根据接收到的超声波对工件质量进行评价。对于TKY 管节点焊缝的检测多采用常规超声检测方法,但由于其结构的特殊性,常规超声检测方法仍存在较多检测难点,如反射波识别困难,存在检测盲区,检测工作效率低等问题。其中最主要的难点是反射回波的定位问题。目前,多采用“里波反射法”和“作图解析—定位法”对反射回波进行定位。

关于利用超声脉冲反射法对TKY 管节点焊缝检测的问题,1994年中国船级社的程志虎博士在“TKY管节点焊缝超声波探伤系列讲座”[2]中作了较为详细的讨论,同时提出了针对这种特殊结构焊缝检测的未来研究方向,主要包括:制订符合我国自身特点的工艺标准和验收准则;开发计算机辅助计算和作图的软件;研制新型的专用超声检测设备和换能器等。

2 超声检测新方法

2.1 相贯线焊缝数学模型的建立

TKY 管节点焊缝的空间结构复杂,按照标准组装的该类工件有规则的空间数学模型,相贯线焊缝的数学模型可由主支管内外壁的相交相贯线方程给出。冶金部建筑研究总院的刘兴亚[3]等通过数学推导,建立了T、K、Y 管节点焊缝各结构参数的相互关系,并采用计算机辅助计算,绘制几何临界角与相贯角、声程修正系数及水平距离修正系数与相贯角和偏角的关系曲线,为TKY 管节点焊缝超声波检测在工程实践中的应用奠定了理论基础。1999年天津大学的王萍[4]等根据TKY 管节点焊缝的结构特点,建立了焊缝及其任意定点截面的数学模型,并给出其算法,实现了利用计算机对缺陷的准确、快速定位,大大降低人为因素对缺陷定位的影响和操作人员的劳动强度。

2.2 超声相控阵技术的应用

随着新技术的发展和应用,超声相控阵技术也逐步应用于现代无损检测工作中。海油工程检验公司2001年从加拿大R/D tech公司引进该项技术,并在东方H 油田开发项目海底管线铺设中得到了成功应用,由此开启了超声相控阵技术在管道类工件中的应用。哈尔滨工业大学的单宝华博士[5]等人,针对管节点焊缝结合相控阵技术研制了管节点焊缝超声相控阵检测成像系统,在超声相控阵基础上,实现了声束角度可控和动态聚焦,其检测的精确性、重现性及检测结果的可靠性均高于传统超声检测技术,检测的实时性和直观性得到了增强。此外,哈尔滨工业大学的郝广平[6]等开发了应用于管节点焊缝检测的超声相控阵扫查器,而且还给出了扫查器与管节点之间的位姿关系,并计算了探头坐标系、焊缝坐标系和扫查器基座坐标系之间的位姿矩阵,为扫查器的控制提供了理论依据。中国科学院武汉物理与数学研究所程建政等人申请了“一种管节点焊缝超声检测机械扫描装置”[7]和“一种TKY管节点焊缝超声相控阵检测系统”[8]两项专利。

2.3 TOFD技术的应用

衍射时差法(Time of Flight Diffraction,TOFD)是一种依靠超声波与缺陷端部相互作用发出的衍射波来检出缺陷并对缺陷进行定量的检测技术。目前,TOFD主要应用于母材厚度大于12mm 的平板焊缝或直径较大的环焊缝的检测。对于焊缝形状为空间马鞍形的TKY管节点焊缝,焊缝方向的变化限制了TOFD技术的应用;其次,焊缝两侧分别为主管和支管,耦合面为曲面,探头耦合困难;同时,焊缝的可操作区域较小,扫查架放置困难。此外,TKY 管节点焊缝的检测多为高空作业,增加了危险性,同时降低了检测效率,这对于检测工作来说是不利的。

2.4 计算机辅助设计在超声相控阵检测中的应用

计算机辅助设计(Computer Aided Design,CAD)是伴随着计算机技术的产生和发展而出现的新技术。其通过利用计算机强大的计算能力和高效的图形处理能力,辅助设计人员进行工程和产品的设计与分析,以模拟的理想结果指导实际的工作。对于TKY 管节点焊缝的检测问题,人们借助CAD技术,通过建立其空间数学模型,进一步简化得到焊缝截面二维轮廓,然后根据反射回波声程和实际检测角度实现缺陷的快速定位。例如,海洋石油工程股份有限公司检验公司先后与天津大学和东南大学联合开发了针对TKY 管节点焊缝检测的专用定位辅助软件,并将软件植入超声检测仪器当中,实现了缺陷的检测定位。值得一提的是,南京航空航天大学的赵志斌等[9]讨论了典型的Y 型管节点焊缝的数学模型,提出了一种在钢结构相贯节点中确定焊缝内部缺陷位置的新方法。2012年,南昌航空大学的程俊等人[10]在已有工作的基础上,研制了一套“TKY 管节点焊缝相控阵检测辅助定位”软件,该软件能够实现TKY 管节点焊缝的超声相控阵声束覆盖模拟及焊缝缺陷定位等功能,并在此后将该软件植入汕头超声仪器研究所有限公司研发的SUPOR 系列型号超声相控阵检测仪中。目前该系统已成功运用于TKY 管节点焊缝的检测工作中。

2.5 TKY管节点焊缝的力学分析

海洋平台中的管节点由于长期承受循环载荷而容易在焊缝处产生疲劳表面裂纹。对包含表面裂纹的管节点的残余寿命的评估依赖于对表面裂纹应力强度因子的准确估算,因此,国内外不少专家学者针对管节点结构进行了表面裂纹应力强度因子的有限元分析。烟台大学的邵永波等[11]提出了KK 节点中表面裂纹的有限元网格产生方法,然后采用线弹性断裂力学理论,通过裂纹前缘的位移外推插值法分析了KK 节点在轴向力作用下沿着表面裂纹的应力强度因子的分布情况。最后,通过对22个KK 节点的模型分析,研究了管节点的几何参数和裂纹形状参数对应力强度因子的影响情况。

3 无损检测方法的展望

3.1 自动化成像检测技术

在现代无损检测技术中,超声成像技术[12]是一种令人瞩目的新技术,它集计算机技术、信号采集技术和图像处理技术于一体,生成的直观的超声图像可记录丰富的信息,直接地反映物体的声学和力学性质,具有广阔的应用前景。现代超声成像技术大多具有自动化和智能化的特点,具有检测的一致性好,可靠性、复现性高等优点;其对存储的检测结果可进行后续数据处理,并可对历次检测的结果进行自动比较,以对缺陷做动态检测。因此,该技术的应用,必将成为无损检测技术发展的趋势。

3.2 专家系统的应用

专家系统是一种具有特定领域内大量知识与实践经验的程序系统,它应用人工智能技术来模拟专家的思维过程以求解领域内的各种问题,其水平可以达到甚至超过专家的水平。

在海洋工程无损检测行业有许多技术高明的专家,他们在这一领域具有丰富的实践经验,如果把对TKY 管节点焊缝的检测经验集中起来,并在计算机中形成知识库,然后再把专家们运用这些知识判断缺陷的思维过程编成程序构成推理机,使得计算机能像人类专家那样对缺陷信号进行判断,则这样的程序就是一个专家系统。类似的应用,如自1968年美国的费根鲍姆研制成功第一个基于神经网络的医学专家系统DEN-DRAL 以来,专家系统技术已经获得了迅速发展,并广泛地应用于医疗诊断、图像处理、石油化工、地质勘探、金融决策以及军事等领域。

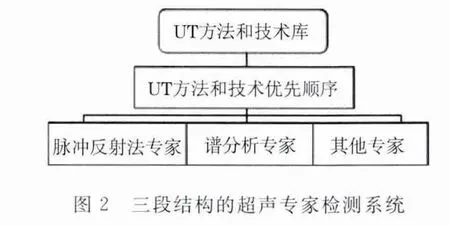

图2为一个三段结构的人工智能系统,其可帮助对超声检测(UT)应用并不熟练的操作人员选择最好的检测方法、技术去解决所遇到的问题,该系统被称为超声UT顾问,可为咨询者提供咨询服务。该专家系统由3个部分组成:超声检测(UT)方法和技术库,UT方法和技术优先顺序的排列,各类专家系统。

4 结语

TKY 管节点焊缝由于其复杂的空间结构,常规的超声波检测难以有效地对该类结构件进行快速准确地检测,随着新型检测设备和检测工艺的发展和应用,新的技术,如超声相控阵成像检测、自动化检测、专家系统等技术的应用将大大提高检测效率和可靠性,减少人为因素造成的误差,推动超声无损检测与评价技术的发展。

[1]程志虎.TKY 管节点焊缝超声波探伤——第一讲:概述[J].无损检测,1994,16(8):27-33.

[2]程志虎.“TKY 管节点焊缝超声波探伤系列讲座”刊后语[J].无损检测,1995,3(17):86-87.

[3]刘兴亚,晋青珍.申献辉.T、K、Y 管节点焊缝超声波探伤的计算机辅助计算[J].钢结构,1998,13(4):19-23.

[4]王萍,程道超,林孔元,等.TKY 管节点焊缝缺陷定位的研究[J].天津大学学报,1999,32(4):459-462.

[5]单宝华,欧进萍.海洋平台结构管节点焊缝超声相控阵检测技术[J].焊接学报,2004,25(6):35-37.

[6]郝广平,邓宗全.相控阵探头扫查器检测管节点焊缝的位姿[J].焊接学报,2006,27(2):23-26.

[7]程建政,宋玉玲.一种管节点焊缝超声检测机械扫描装置:中国,CN1624470[P].2005-06-08.

[8]程建政,宋玉玲,张旸,等.一种TKY管节点焊缝超声相控阵检测系统:中国,CN1616961[P].2005-05-18.

[9]赵志斌.Y 型管节点的超声检测研究[D].南京:南京航空航天大学,2006.

[10]陆铭慧,程俊,邵红亮,等.计算机辅助在TKY 管节点焊缝超声相控阵检测中的应用[J].焊接学报,2012,4(33):45-49.

[11]邵永波,杜之富,胡维东.海洋平台中KK 管节点表面裂纹应力强度因子的有限元计算方法[J].船舶力学,2008,12(2):82-90.

[12]施克仁.无损检测新技术[M].北京:清华大学出版社,2007.