锻件近表面缺陷的超声检测

2015-01-11庄志强樊艳霞

姜 炜,庄志强,丁 杰,樊艳霞

(1.上海材料研究所,上海 200437;2.上海苏科建筑技术发展有限公司,上海 200124)

1 锻件的检测技术要求

随着现代科学技术的发展,人们对产品质量的要求越来越高,特别是对航空、航天、核电等工业领域的产品。超声检测作为工件内部缺陷检测的有效手段,具有可靠、灵敏度高等优点,在现代无损检测领域有着重要地位。

锻件超声检测时,对近表面缺陷容易漏检,这主要与探头盲区及近表面检测有关。许多重要锻件对表面检测的要求很高。如:某航空锻件的灵敏度要求为φ1.6mm 平底孔,对近表面质量检测甚至要求达到φ0.8mm。为此,急需解决锻件近表面缺陷难于检测的问题。

为寻求减小盲区和提高近表面缺陷检测精度的方法,笔者依据现行国家标准、国外标准,结合超声检测原理,在现有方法的基础上进行改进,使锻件近表面缺陷的检测盲区减小到3mm 以内,并能检测出φ0.8mm 的缺陷[1-2]。

2 试验器材

根据超声检测方法准备了以下试验器材:

(1)超声波探伤仪 1台。

(2)探头 双晶直探头,规格为10P10FG5;延迟块探头,规格为10P10;水浸聚焦探头,规格为10P10SJ5DJ。

选用以上探头检测近表面小缺陷,是因为:探头频率高,分辨力好,波长短及脉冲窄,有利于发现小缺陷;探头尺寸小,入射能量低,阻尼较大,脉冲窄,有利于发现小缺陷。

(3)试块 在航空、航天、核电等领域中,重要锻件一般是高强钢,如A100钢和300 M 钢,钢的组织都较为均匀。如果声速相同、组织相近,超声检测用对比试块可以使用其他钢种进行代替。从已有资料知,A100钢声速约为5 750mm/s,300M 钢声速约为5 800mm/s。笔者单位现有的超声波试块,实测声速约为5 850mm/s,声阻抗与A100钢和300M 钢的声阻抗较为接近。因此,可使用现有的试块进行试验。对试块进行编号:1#、2#、3#;各试块的俯视图均如图1所示,图中的孔均为平底孔,1#,2#,3#试块上的孔到上表面的距离分别为1,2,3mm。

图1 1#,2#,3#试块的俯视图示意

3 试验过程与结果

3.1 双晶探头

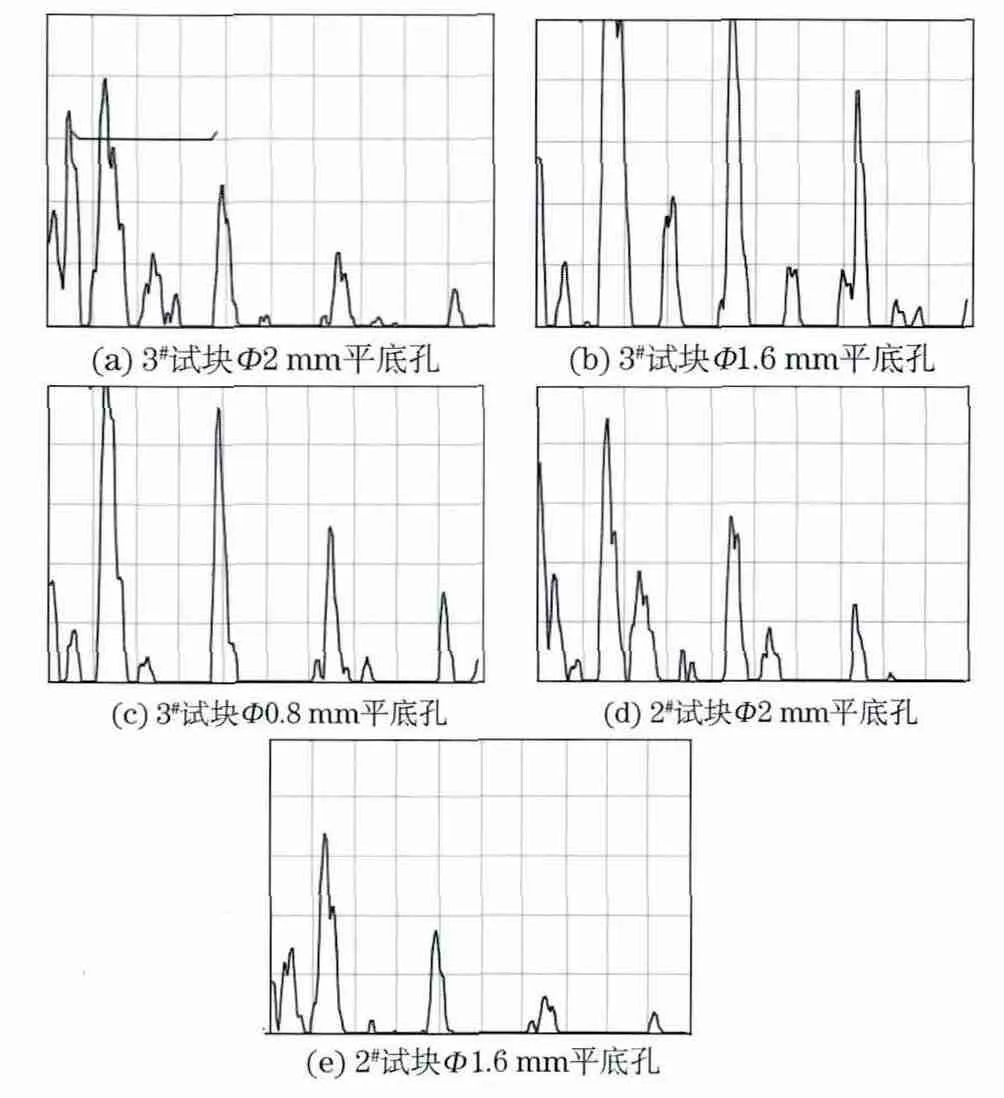

使用10P10FG5双晶探头分别对1#、2#、3#试块进行测试,得到的回波波形如图2所示。

图2 使用双晶探头对各试块的检测回波波形

由试验结果可见,使用双晶探头能成功检测出2#试块上φ1.6mm,φ2mm 的平底孔与3#试块上所有的平底孔;但2#试块上φ0.8mm 的平底孔,以及1#试块上所有的平底孔都未能有效地检测出来。

从图3可知,双晶探头的聚焦区限制了2#试块上φ0.8mm 及1#试块上所有平底孔的检出。故得出:①只有当缺陷位于聚焦区内,才能得到较高的反射回波,容易被检出。②当缺陷位于聚焦区外,无法为声束扫查到,所以得不到缺陷的回波,因此就很难发现此类缺陷。

图3 双晶探头的聚焦区示意

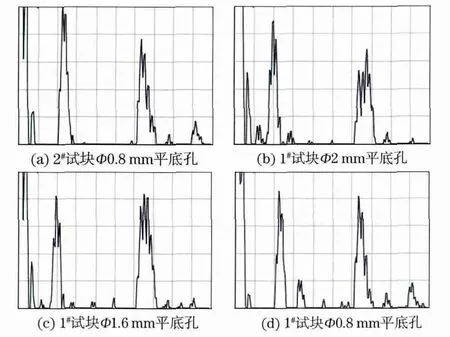

3.2 延迟块探头

为解决由于双晶探头聚焦区的限制而造成的2#试块上φ0.8 mm 及1#试块上的所有平底孔无法检出的问题,改用无聚焦的10P10 延迟块探头,对2#试块上φ0.8mm 及1#试块上的所有平底孔进行测试,得到的回波波形如图4所示。

图4 使用延迟块探头对各试块的检测结果

由图4可见,使用延迟块探头能成功检测出2#试块上φ0.8mm 及1#试块上所有的平底孔。

3.3 水浸聚焦探头

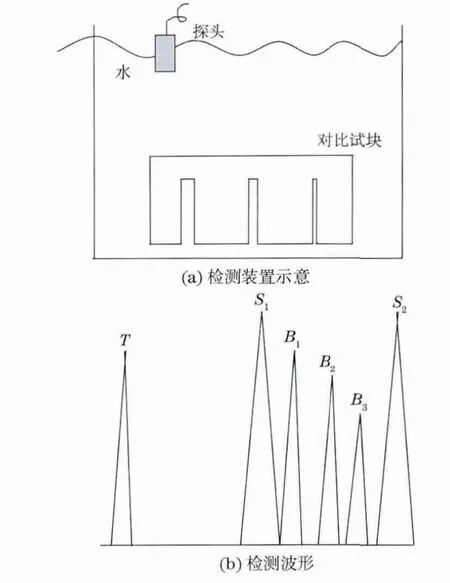

3.1 和3.2都是利用直接接触法进行检测,接下来使用10P10SJ5DJ水浸聚焦探头,利用水浸法分别对1#、2#、3#试块进行测试。检测示意如图5(a)所示,得到的波形如图5(b)所示。

由试验结果可见,试验未能检测出1#、2#、3#试块上所有的平底孔。

原因分析:水/钢之间介质的声阻抗不同,水/钢会产生界面波;超声波从水中经过,水对超声的衰减,造成了超声能量的降低;而此问题需通过提高脉冲发射强度来解决。但提高脉冲发射强度的同时,脉冲自身会变宽,会造成近场干扰加大;因此,声束在由水进入钢时形成发散,导致无法分辨接近表面的小缺陷,也就未能检测出试块中的平底孔。

图5 使用水浸聚焦探头的检测装置示意和得到的检测波形

4 结语

从上述三种类型探头分别对1#、2#、3#试块进行测试的试验结果可知,对于近表面小缺陷的检测,在兼顾检测灵敏度和检测盲区的情况下,采用高频窄脉冲延迟块探头的检测效果最佳,且能发现距表面1mm 的φ0.8mm 的平底孔,取得了满意的检测效果。在该方法研究的基础上,运用常规方法解决近表面小缺陷的检测方法还有待进一步探索。

[1]郑晖,林树青.超声检测[M].北京:中国劳动社会保障出版社,2008.

[2]王少军,俞厚德,钱耀洲,等.基于超声散射法的微小缺陷及近表面缺陷的检测[J].无损检测,2014,36(1):53-57.