3#柴油加氢装置开工操作及产品质量调整

2015-01-10刘海超刘双民孔旭刘维霞侯延军中石化天津分公司炼油部天津300270

刘海超 刘双民 孔旭 刘维霞 侯延军(中石化天津分公司炼油部, 天津 300270)

3#柴油加氢装置开工操作及产品质量调整

刘海超 刘双民 孔旭 刘维霞 侯延军(中石化天津分公司炼油部, 天津 300270)

本文主要介绍3#柴油加氢装置开工操作主要过程及生产符合国5标准柴油的操作控制情况,并针对反应条件、分馏操作状况等因素对产品质量的影响进行了分析提出调整措施。

柴油;质量;调整;措施

1 装置概况

1.1 装置简介

天津石化炼油部3#柴油加氢装置是为满足柴油质量升级到国v标准的需要而新建的装置,主要以直馏柴油、焦化石脑油、柴油、航煤等混合油为原料,生产满足国v标准的柴油,加工能力200万吨/年,装置于2014年9月1日中交,9月28日生产出符合国v质量标准的柴油。

1.2 工艺特点

装置主要由反应、分馏、脱硫及公用工程四部分组成,采用抚研院开发的FHUDS-6型催化剂,通过制备更大孔容和比表面积新型改性氧化铝载体和活性金属组份的合理匹配使其脱硫、脱氮及芳烃饱和活性得到大幅提高,满足生产国v质量要求。反应部分采用炉前混氢,具有混合均匀,反应平稳容易控制的优点,采用热高分流程,可利用反应热直接作为分馏热进料,具有节约能量、节省高压空冷的投资的优点,但也存在氢耗高等缺点。分馏系统采用了先脱硫化氢汽提,后石脑油与柴油产品重沸汽提的方式,既集中控制了腐蚀,降低了分馏塔顶负荷又避免了水蒸汽汽提时柴油带水的问题,分馏塔还设有低凝柴油侧线,可根据需要生产低凝柴油组份。原料及注水系统均采用氮气保护,避免原料氧化。换热系统采用了缠绕管式换热器,有利于提高传热系数,降低系统压降。

2 装置开工过程

2.1 开工操作简述

本装置开工主要经历了三个阶段,在第一阶段主要对装置流程、设备等进行全面的检查确认,经管线吹扫、冲洗、设备试压、试运、仪表调校等工作,使流程、设备具备运行条件,同时也促使人员对装置现场的熟悉与工艺流程与设备操作的掌握。在第二阶段主要进行水联运、冷油运、热油运、热氮联运、烘炉等操作可进一步考验流程与设备,并为下阶段开工操作创造条件、打好基础。第三阶段是装置开工的核心阶段,大部分关系到装置能否正常开工及长周期运行的关键操作都将在此阶段进行,在此阶段,主要进行催化剂装填、干燥、系统气密、催化剂硫化、初活稳定等操作等,最终系统切换原料,进行操作调整从而达到正常操作状态。

2.2 开工的关键步骤

2.2.1 催化剂的装填

反应系统是加氢装置的核心,而催化剂是促进反应的载体,装填的好坏,将影响反应器的生产效率和产品质量。在装填前要做好反应器隔离、检查等准备工作,在装填中应严格按照装填程序进行,保障装填均匀,防止出现流体及反应温度分布不均匀,同时也要避免在雨天进行,防止受潮。

表1 催化剂装填数据表

2.2.2 系统的试压及联运

加氢精制装置基本上可看作是一个完整的化工系统组成,其核心部分是反应,向外依次是分离、换热、公用及废物回收处理等。在装置建成开工前就要分别对其进行吹扫、试压、烘炉、联运等操作,以达到开工操作的条件和要求。在此过程中可分为两个部分,一个反应系统及相关,另一是分馏及其他辅助系统。由于反应系统处于高温、高压且在临氢环境下且设备材质、工艺特性等严格要求,这决定其同分馏系统有较大的异同,是装置开工成攻的关键。

气密检验是在装置建成、检修后检查设备、管线法兰连接处有无泄漏的主要手段,由于加氢反应系统在开工过程中要逐步升温、升压,热胀冷缩的现象严重,因此必须有各个升压阶段进行气密检验。气密检验可分为两个阶段,一是氮气气密,分别在2.0MPa、3.0 MPa压力下进行。二是氢气气密,分别在2.0MPa、3.0 MPa、5.0MPa、7.0 MPa压力下进行。由于加氢反应器所选用的材质为铬-钼钢,由其回火脆性的特点,要求在试压过程要严格控制反应器壁的最低升压温度符合要求,在温度135℃以下时压力不能超过总压的1/4。再有要严格按先升温后升压的要求来进行,为防止温度的不均匀分布而产生较大热应力,要严格控制升、降温的速度不超过25℃/h。分离及其他系统的试压气密可使用蒸汽及氮气进行,在操作上则没有过多的技术要求。

在进行联运时系统要分别建立两个循环,即反应系统的气(油)循环各分馏系统的油循环,在开工第二阶段,反应系统热氮联运时一并进行反应炉烘炉操作,在分馏系统热油联运时则可进行重沸炉的烘炉操作。

图1 化工系统组成图

2.2.3 催化剂的硫化

初始状态的催化剂是以氧化态形式存在,不具备反应活性,只有以硫化态存在时才具有加氢反应活性和稳定性、选择性。因此在使用前必须进行硫化操作,本装置采用器内湿法硫化,硫化剂选用DMDS。

FHUDS-6催化剂是抚研院开发的一种属于Ⅱ类活性中心型的高活性柴油加氢催化剂。由于催化剂在制备过程中添加了能显著提高加氢脱硫和加氢脱氮活性的有机络合剂,因此催化剂活化温度要求不高于135℃。FHUDS-6催化剂在装入反应器后,要求不要对催化剂进行干燥,气密合格后即可直接硫化。

在硫化前催化剂进行预湿,使催化剂颗粒均处于润湿状态,防止床层中干区的存在,同时硫化油中硫化物吸附在催化剂上,起保护作用,防止氧化态的催化剂被氢气还原。由于硫化过程是一个放热反应,若升温快、硫化剂注入多,则反应剧烈,导致床层超温,因此要密切注意温升变化,并严格控制升温速度和注硫速度,通过分析循环氢中硫化氢含量的变化来控制注硫速度。硫化过程中在H2S末穿透床层前,最高温度不应超过230℃。在320℃恒温阶段,循环氢中硫化氢含量达到15000ppm,反应器无温升后,硫化过程结束。

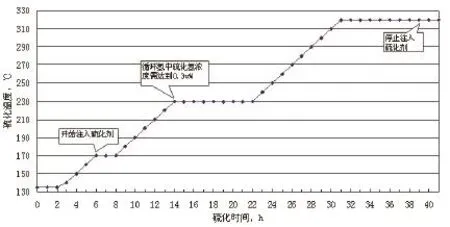

硫化主要操作条件:温度135℃~320℃、压力3.0MPa~6.8MPa、空速1.7×160/238=1.15、循环氢流量18×104m3,硫化操作升温曲线见图2。

2.2.4 催化剂的初活稳定

由于硫化过程是在高浓度硫化氢环境下进行,催化剂活性金属与过量的硫阴离子接触,当反应气相中硫化氢浓度下降进时,这此过量的硫阴离子将脱附出来,形成硫阴离子空穴,构成催化剂活性中心,因此硫化后的催化剂具有很高的活性,如果此时和二次加工原料接触,将发生剧烈的加氢反应,同时催化剂表面的积炭速度将非常快,使催化剂失活,影响催化剂的正常活性水平,因此为避免催化剂在初活阶段发生超温和快速失活,就必须使用质量较好的直馏油,使催化剂的性质逐渐稳定下来。

图2 催化剂硫化阶段升温曲线

加氢装置的开工操作是围绕着反应系统展开的,当催化剂硫化前,分馏系统就应建立循环,逐渐升温,保持正常热循环状态,使具备接收反应生成油的能力。在本次开工催化剂初活稳定在硫化油置换时采取了硫化油先进分馏系统,通过汽提塔汽提作用来降低硫化油中硫含量,避免硫化油直接甩罐区所造成的环境及安全影响。

本装置初活稳定油采用加氢精制柴油,主要操作条件:反应入口温度300℃、总温升40℃、压力7.0MPa、进料量160t/h、循环氢流量18×104m3/h、新氢耗量1.0×104m3/h,通过补冷氢控制反应器床层温升。

3 产品质量的调整

精制柴油中硫含量的高低除了与原料油含硫量及分馏部分的操作情况有关外,主要与原料硫化物的分子结构和反应的深度有关。

当催化剂硫化结束引入直馏柴油进行24小时初活稳定,初活稳定后,按比例逐步切换原料油,依次按比例引入直馏柴油、直馏煤油、焦化汽柴油、减一线柴油、催化柴油,根据相关参数,操作进行调整,以达到产品质量要求。

3.1 产品质量的要求

本装置柴油产品质量按国v质量指标控制,主要指标不仅要求硫含量≯10ppm而且对抗爆性也有规定,要求十六烷值≮51,因此要达到此标准,要控制好反应条件,保证柴油深度脱硫,同时也要控制好原料配比。其中精制柴油中硫含量的高低除了与原料油含硫量,分馏部分的操作情况有关外,主要与原料硫化物的分子结构和反应的深度有关。

3.2 操作调整及参数控制

针对柴油质量指标,在操作控制上主要从原料配比、反应操作条件、分馏操作控制等方面进行调整,以达到产品质量要求。

3.2.1 原料配比的调整

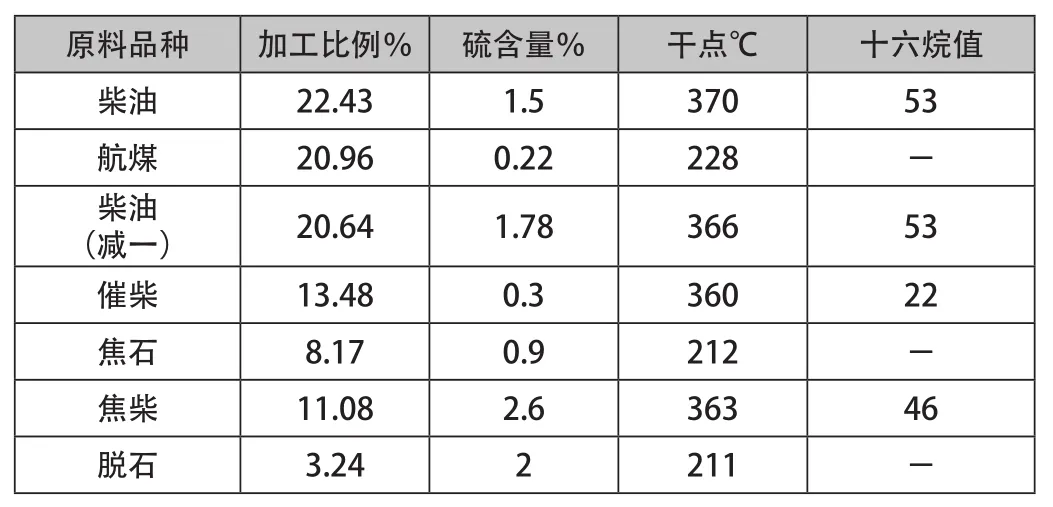

本装置加工原料由直馏柴油、减一线柴油、航煤、催化柴油、焦化汽柴油、脱硫抽提石脑油等,原料品种较多,性质相差较大。装置原料构成及性质见表2。

表2 原料构成及主要性质表(设计值)

表3 原料分析数据表

由原料构成中看到柴油占总加工比例的66%以上,基中直馏柴油占42%,二次加工柴油中焦化柴油占11%,催化柴油占13%,由于催化柴油十六烷值低只有22,因此控制好催化柴油加工比例是保证精制后柴油达到此指标的关键。直馏及焦化柴油硫含量较高,由柴油中硫分布的特点,柴油中最难脱除的为二甲基二苯并噻吩,分布主要集中在280~380℃馏程范围内,因此原料油干点控制≯370℃较为合适。

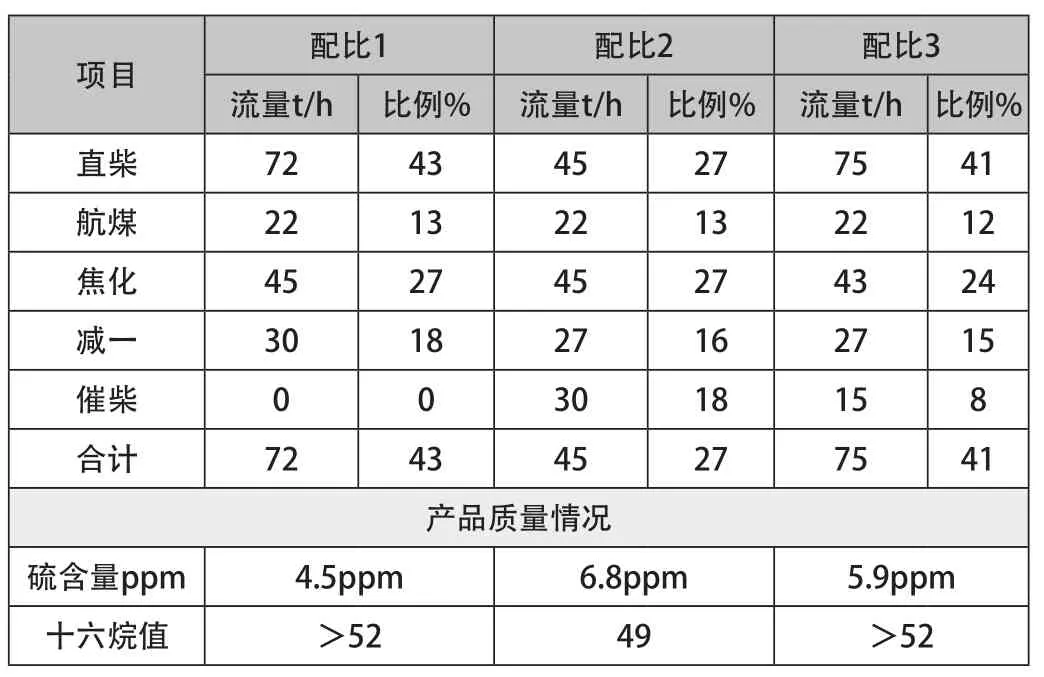

本装置在初活稳定操作后,逐次引入直馏柴油、航煤、焦化汽柴油、减一线柴油、催化柴油。在未引入催柴前,柴油产品硫含量达到4.5ppm,十六烷值>52,达到质量要求,在引入催柴后柴油产品硫含量6.85ppm,达到≯10ppm要求,但十六烷值49.7,低于指标要求。因此对原料配比进行调整,原料中催化柴油比例大,将导致催化柴油中的4,6-二甲基苯并噻吩因压力等级不够难以脱除及十六烷值低。但原料中催化柴油比例过低,也可导致反应温升太低,床层平均反应温度偏低,反应深度不够,也可导致产品硫含量偏高。因此调整催柴油原料配比,是控制好产品质量的关键因素。参照装置设计原料配比,调整催化柴油进料比例由原15%下调至9%,柴油产品十六烷值可控制在51以上,硫含量能控制在指标内,达到质量要求。

表4 原料配比调整及产品质量变化表

3.2.2 氢分压的调整

反应压力及氢纯度决定系统的氢分压,提高反应压力即提高氢分压可抑制结焦反应,降低催化剂失活速率,可提高硫、氮等脱除率,促进稠环芳烃加氢反应。提高氢分压的的调整手段主要有:提高系统总压、提高循环氢的流量、提高新氢纯度、提高循环氢中氢纯度,加大废氢排量。

(1)新氢纯度影响

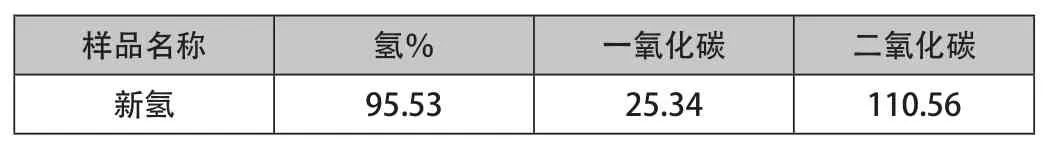

新氢纯度将影响循环氢中氢纯度,新氢纯度低、CO+CO2含量高,甲烷化反应多,将不利于提高循环氢纯度。新氢纯度高,有利于装置操作控制。本装置新氢采用重整氢,氢纯度指标≮90%,经化验本装置新氢纯度指标达到要求。

表5 新氢分析数据

(2)循环氢纯度的控制

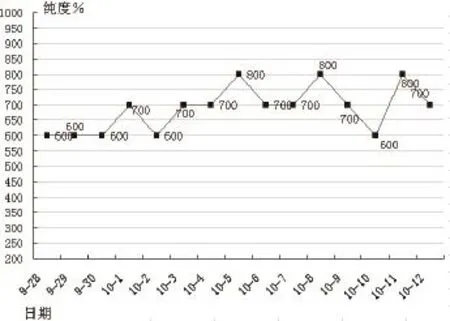

循环氢纯度与床层中的氢分压有直接关系,保持较高的循环氢纯度,则可保持较高的氢分压,有利于加氢反应,是提高产品质量的关键一环,一般应控制在80%以上。由装置开工后循环氢分析数据,循环氢纯度在开工初期低于80%,调整排废氢量由原700m3/h提高至1800m3/h,控制循环氢纯度在80%以上。可见为提高氢分压,须大量排放废氢,系统氢耗高。

图3 循环氢纯度控制趋势图

(3)反应压力的调整

反应压力是通过氢分压来体现,提高反应压力,可延长油气在反应器内部的停留时间,从而增加了加氢精制的深度,对提高氮的脱除率作用明显,但对脱硫在达到一定压力后影响则不太显著,而且当压力提高至反应系统出现液相时,再提高压力,则加氢精制效果变坏。本装置冷高分压力设计值为7.0MPa,新开工装置催化剂活性较高,在冷高分压力控制在6.0MPa,就可达到足够的加氢深度,产品硫含量满足质量指标。

(4)氢油比的调整

提高氢油比后氢分压提高,将有利于原料油汽化,降低催化剂表面上的液膜厚度,提高反应速度,同时也增加了系统热容,稳定系统温度,有利于加氢操作,但动力消耗和操作费用将增加。本装置氢油体积比设计值为350,设计空速1.7h-1,本装置实际空速182/238×1.7 h-1=1.3 h-1,循环氢流量18×104m3/h ,氢油比400,满足操作要求。

3.2.3 循环氢脱硫系统的调整

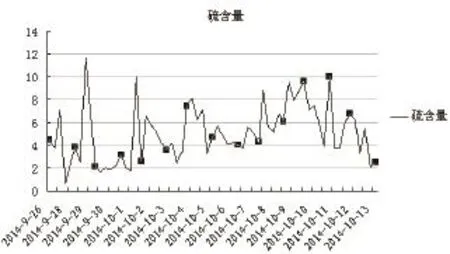

循环氢中硫化氢浓度越高越不利于加氢反应向正方向进行,因此在要求深度脱硫时,加氢装置设有循环氢脱硫系统,以保障硫化氢浓度在要求范围内,同时由于催化剂在硫化态才具有活性,为防止催化剂上的硫损失,也必须保证循环氢中硫化氢含量不能低于一最小值,因此本装置循环氢中硫化氢含量控制指标定在500~1000ppm。在装置开工初活稳定到原料切换阶段,为保证产品质量,对循环氢脱硫系统进行了投用,并通过控制循环氢进脱硫塔副线控制阀开度来调整循环氢旁路流量,从而控制循环氢中硫化氢含量在指标内。

图4 循环氢中硫化氢含量控制趋势图

3.2.4 反应温度的控制

反应温度的加氢操作中主要控制参数,反应温度的高低直接影响催化剂性能的发挥和反应效果,相对于直馏柴油来说,二次加工柴油的十六烷值较低,烯烃、芳烃含量较多,硫、氮含量也较直馏柴油高(同类原油),储存安定性和热安定性较直馏柴油差,在进行加氢精制时,含不饱和烃较多的二次加工柴油反应放热量比直馏柴油也要多,因此在实际操作中,针对不同的原料油配比,要对反应器入口温度作相应的调整。

本装置反应器入口温度设计值为325℃,出口温度374℃,总温升49℃,在开工切换原料为直馏柴油+焦化汽柴油,此时操作参数为反应器入口温度320℃,出口364℃,总温升44℃,其中一层温升为23℃,冷氢量为零。当掺入18%催柴油后由于反应加剧,放热增多,反应放热增多,反应产物与反应进料换热器E-101为缠绕式换热器,换热效率高,在调整换热器冷源副线控制阀TV-10505开度至100%,反应炉主火咀熄灭只保留长明灯后,反应入口温度也只降至320℃,这时反应器一床层温升达到30℃,为防止超温,调整打入冷氢量18000m3/h,反应总出口温度可控制到365℃,为进一步降低反应入口温度,防止发生超温情况,这时减少反应进料与精制柴油换热器换热量来降低进料与反应产物换热器E-101的入口温度,通过开大E-203热源精制柴油副线阀开度,冷源出口温度由原135℃可降低至95℃,反应器入口温降至315℃,出口363℃,至此反应入口温度已没有有效调整手段,反应总温升只能继续通过加大冷氢注入量来控制。调整原料配比,催化柴油原料比例由原18%降低至8%左右,反应放热减少,逐步调整E-101冷源副线控制阀TV-10505开度至75%,E-203热源副线关闭,冷氢量12000m3/h,可控制反应入口温度305℃,出口温度354℃,一层温升25℃,总温升49℃。

表6 主要操作条件参数表

3.2.5 分馏系统调整

反应操作条件的控制是柴油产品质量的首要保障,而分馏系统则对反应生产物进行有效的分离,从而达到相应质量指标。本装置分馏系统主要由汽提塔和汽柴油分馏塔组成。其中分馏塔负责对石脑油与柴油组份进行分离,同时为满足低凝柴油的需要,分馏塔还设有一条低凝柴油侧线。汽提塔则是通过水蒸汽提馏作用将反应生成油中所含硫化氢及轻烃类分离出来,是保障精制后柴油产品硫含量合格的主要调节手段,下面主要讨论汽提塔的操作对柴油硫含量的影响。

(1)进料温度 汽提塔进料温度的高低表示低分油带进塔的热量的大小。进料温度过高,增加塔的操作负荷;温度太低,则加氢生成油脱硫化氢不完全,塔内水的液相回流增加,严重时可导致精制柴油腐蚀不合格。进料温度的下限是以能满足汽提塔操作,达到预期的效果,使精柴腐蚀合格为界。而其上限为控制塔顶挥发物不携带石脑油为界。本装置汽塔进料温度通过调节反应进料同反应生成物的换热量,调整热高分进料温度在230℃,从而可控制低分油至汽提塔进料温度在210℃。

(2)塔底吹汽量 汽提蒸汽的作用在于降低塔中的油气分压,从而保证进料中夹带的H2S完全脱除。正常生产时吹汽量为塔进料量的1%~3%(体积)控制,当进料组分中汽油含量很大时,可以适当降低蒸汽量,避免发生冲塔事故。吹汽量并不是越大越好,过高的吹汽将导致塔盘吹翻,浮阀脱落。本装置开工初期吹汽控制2.3t/h时塔顶负荷明显偏高,塔顶产品携带部分轻石脑油组份多,因此逐渐减少吹汽流量,同时观测柴油产品硫含量变化,调整塔底吹汽量至1.5t/h后产品硫含量指标仍可保持合格。因此塔底吹汽量尽量控制低些,在满足使生成油中的硫化氢、氨水能从塔顶完全脱除即好,这样即保证分离效果又可降低含硫污水的产量。

(3)塔顶压力 汽提塔压力越低越有利于汽提H2S和NH3等杂质,但该塔的压力还要考虑两个因素,一是稳定与分馏塔之间的差压,从而达到稳定分馏塔进料的目的。其二要考虑瓦斯压控前后部的压力,保障气体及含硫污水的正常外排,同时还由于本装置汽提塔顶压控前接在富胺液罐顶,富胺液罐可利用此部分气体压力能向外输送液体,富胺液系统压力在0.7MPa,考虑到要保障富胺液罐内液体正常外送,因此确定汽提塔顶压力控制在0.75MPa较为合适。

(4)塔顶温度 塔顶温度是通过塔顶回流量来调节的,在一定压力下塔顶温度反应塔顶气体的组成,本装置汽提塔的作用是在脱除硫化氢、氨类物质的同时将轻烃类组份脱除,因此本装置塔顶操作温度在0.75MPa操作压力条件下确定为118℃,这样在保障上述物质的脱除的同时防止大量轻石组份进入。

表7 脱硫化氢塔控制参数表

通过以上对反应系统的操作及分馏系统操作进行的调整,确定了重点参数的控制范围。精制柴油的控制指标能够达到要求,控制控制过程也趋于平稳。由图5精制柴油硫含量控制趋势图中看到硫精制柴油硫含量除在开工初期有一次超标外(检测值11.7)其余均在控制指标内,控制均值为4.7。

图5 精制柴油硫含量控制趋势图

4 结语

在加氢装置开工的过程中反应系统催化剂的相关操是装置能够正常生产及长周期运行的关键,催化剂是反应系统的核心,关系至装置是否能够生产出符合相关质量指标的产品。

本装置使用抚研的FHUDS-6型催化剂,开工初期催化剂活性较高,在反应条件相对缓和的条件就能够生产出符合国v质量指标的柴油。在柴油质量调整中柴油十六烷值的控制受原料配比影响较大,由于二次加工催化柴油的十六烷值较低,当比例大于16%时此项指标就不易调整合格,说明此催化剂改质作用不明显,同时由于催化柴油加氢反应较为剧烈,系统温升高,为保障反应效果,提高的氢分压,废氢排量也较大,系统总体耗氢量大。

反应换热系统所采用的缠绕式换热器的效率高,反应加热炉可实现停炉操作,减少装置能耗,但由于热旁路流量限制,也造成反应入口缺少有效的降温手段。

分馏系统对反应生成油不同馏分间进行分离,同时也要将油品中含硫组份脱除。由于本装置汽提塔脱硫的富胺液系统利用汽提塔压力能来输送液体,因此汽提塔的操作压力、操作温度相对偏高,塔顶轻石组份相对较多且不利于汽提塔的节能操作。

[1]史开洪.加氢装置技术问答.

[2] 3#柴油加氢开工方案.