固体装药头部人工脱粘层应力应变仿真分析

2015-01-10刘伟黄波刘杰罗天元胥泽奇

刘伟,黄波,刘杰,罗天元,胥泽奇

(西南技术工程研究所,重庆 400039)

固体装药头部人工脱粘层应力应变仿真分析

刘伟,黄波,刘杰,罗天元,胥泽奇

(西南技术工程研究所,重庆 400039)

目的研究固体发动机药柱头部人工脱粘层在50,20,-40℃等3种温度下的应力应变。方法基于线性粘弹性有限元方法,利用ABAQUS分析软件对药柱应力应变进行仿真。结果得到了人工脱粘层在3种温度条件下的Mises和最大主应力应变云图,及Ⅰ,Ⅱ界面轴向、周向和径向的应力应变对比曲线。结论最大应力应变出现在人工脱粘层根部,应力与环境温度的变化成线性关系,温度变化对Ⅰ界面上脱粘层轴向应变、Ⅱ界面上径向应变影响最大。

固体发动机;药柱;人工脱粘层;应力应变;有限元

固体火箭发动机在固化降温、低温试验或点火发 射时,复杂的药型结构容易导致严重的应力应变集中。人工脱粘层的设置就是为了解决药柱两端在固化降温等载荷作用下的无规则脱粘现象,降低发动机两端的应力应变集中水平[1—2]。人工脱粘层的脱粘会使发动机的侧面推进剂暴露燃烧,引起发动机内弹道性能改变、蹿火或轰爆等事故[3]。脱粘层一般设置在发动机药柱结构的头部和尾部,而头部比尾部的应力应变还要更大一些[4]。徐瑞强[5]等初步对发动机脱粘层前缘进行了分析研究。在此研究的基础上,文中利用有限元软件,对装药药柱头部人工脱粘层进行仿真,计算了脱粘层各方向的应力应变,得到了环境温度变化与应力的关系。

1 计算原理与方法

1.1 热粘弹性材料本构模型

假设固体发动机推进剂为各向同性,且为热流变简单材料,则三维积分型热粘弹性本构关系可以写成[6]:

式中:σij为应力张量;εkk为应变张量的静水分量;εij为应变张量的偏分量;G为剪切模量;λ为拉梅常数;δij为克罗尼克尔符号(当i=j时,δij=1;当i≠j时,δij=0);α0为参考温度T0下的热膨胀系数;θ(t)为瞬变的等效温度场。

1.2 时间-温度等效性

利用时间-温度等效原理和时间-温度移动因子[7]将不同温度和力的不同作用速率下所得到的粘弹性材料的松弛模量数据转换成一条曲线,即主曲线。有了这条曲线,就可以对在较宽范围的温度和力的作用速率下的装药结构进行完整性分析。

时间-温度等效性为:

式中:αT为温度移位因子;T为试验温度;T0为参考温度。

式(2)表明,T温度下t时刻的模量可以用T0温度下t/αT时刻的数值来表示。

1.3 热结构耦合分析

由于发动机各组成材料的物性参数存在差异,在温度发生变化的时候,会产生热应力。热结构耦合场分析时包含两类方程:热传导控制方程和结构场控制方程。其中各向同性连续介质的瞬态热传导控制方程为:

式中:ρ为材料密度;Cv为定容比热;k为热传导系数,不随温度变化。

热力学耦合项的结构场控制方程有以下几个方程。

几何方程:

式中:εi,j为应变分量;ui为位移分量。

平衡方程:

式中:σij为应力分量。

本构方程:

1.4 总体有限元方程

总体有限元方程为:

式中:C′为总热容矩阵;K′为总热传导矩阵;为温度向量。其中,

热粘弹性材料本构模型、时间-温度等效原理、热结构耦合分析、总体有限元方程等模型,是粘弹性材料力学分析的基础模型。这些模型均已被集成到有限元软件ABAQUS的ABAQUS/Standard隐式求解模块和ABAQUS/Explicit显示求解模块,形成一系列的微分方程组,研究人员无需对上述方程进行一一求解。另外,文中主要利用时间-温度等效原理外推获得装药结构在常温下的应力松弛模量曲线,以此作为输入对发动机装药的结构完整性进行分析。

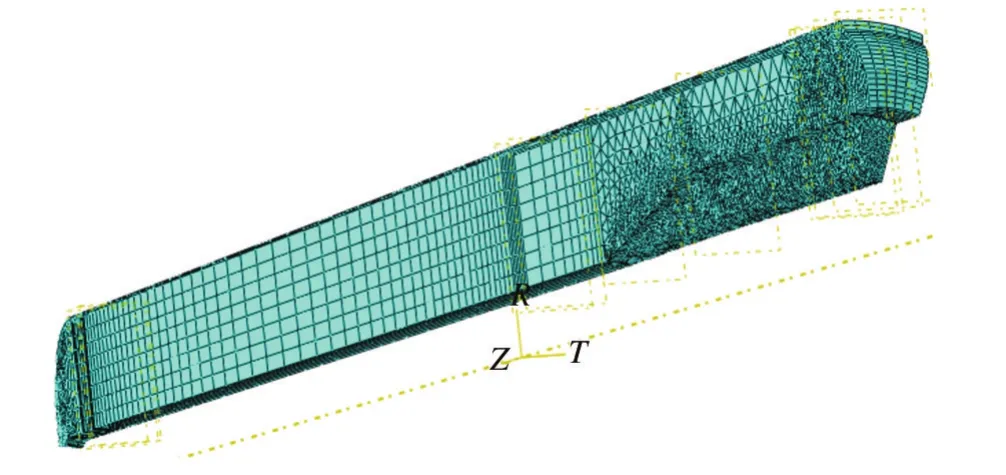

2 计算模型与网格划分

某型固体发动机主要由壳体、绝热层、推进剂等组成[8—9]。为了尽可能地和真实发动机状态保持一致来提高分析精度,模型按照上述发动机结构建立,同时还考虑了绝热层沿发动机轴线方向的厚度变化和人工脱粘层处的分层。由于发动机为轴对称结构,同时考虑到发动机的尺寸较大,为减小计算量,根据对称性原则,取1/16的模型进行计算,设置剖切面为对称面,人工脱粘部分为自由约束。网格类型设置为位移-温度耦合单元,C3D8T和C3D4T。节点总数为32 637,单元总数为65 416,具体划分情况如图1所示。

图1 发动机药柱三维有限元模型Fig.1 Three-dimensional finite element model of a solid rocket motor grain

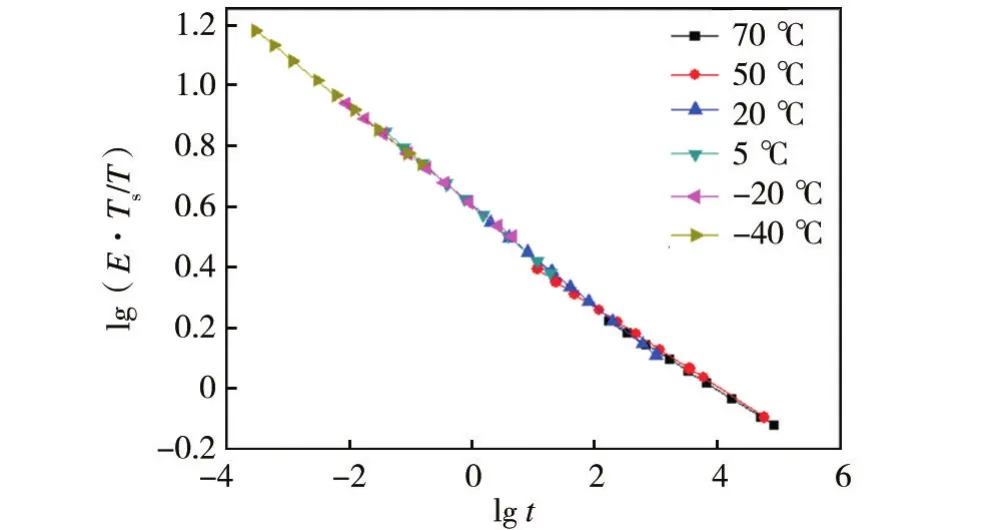

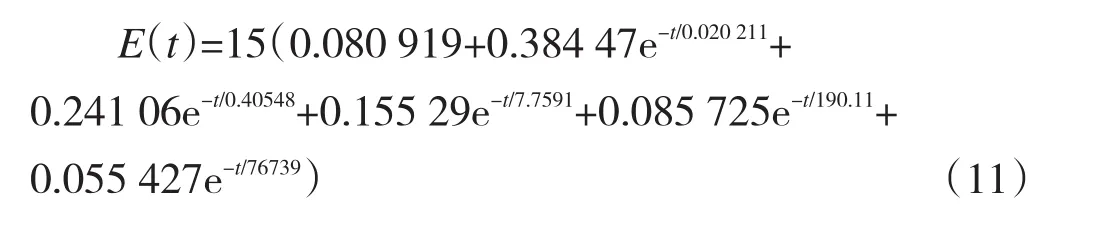

在ABAQUS仿真计算过程中推进剂视为线性粘弹性材料,绝热层和壳体视为弹性材料[10—11]。测得各温度下的应力松弛数据,如图2所示。通过时温等效平移得到了应力松弛主曲线[7],如图3所示。

图2 各温度下应力松弛试验数据曲线Fig.2 Stress relaxation experimental data curve

图3 应力松弛主曲线Fig.3 The stress relaxation modulus master curve at different temperature

绝热层的松弛模量主曲线:

3 结果与分析

在数值模拟过程中,对固体发动机的头部人工脱粘层进行仿真分析,设定了50,20,-40℃等3种环境温度。利用有限元仿真,得到了头部脱粘层Ⅰ,Ⅱ界面Mises应力,轴向、径向、周向应力应变,以及最大主应力应变。其中Ⅰ界面为人工脱粘层和绝热层界面,Ⅱ界面为人工脱粘层和推进剂界面,如图4所示。

图4 Ⅰ,Ⅱ界面示意Fig.4 Schematic diagram ofⅠ,Ⅱ interface

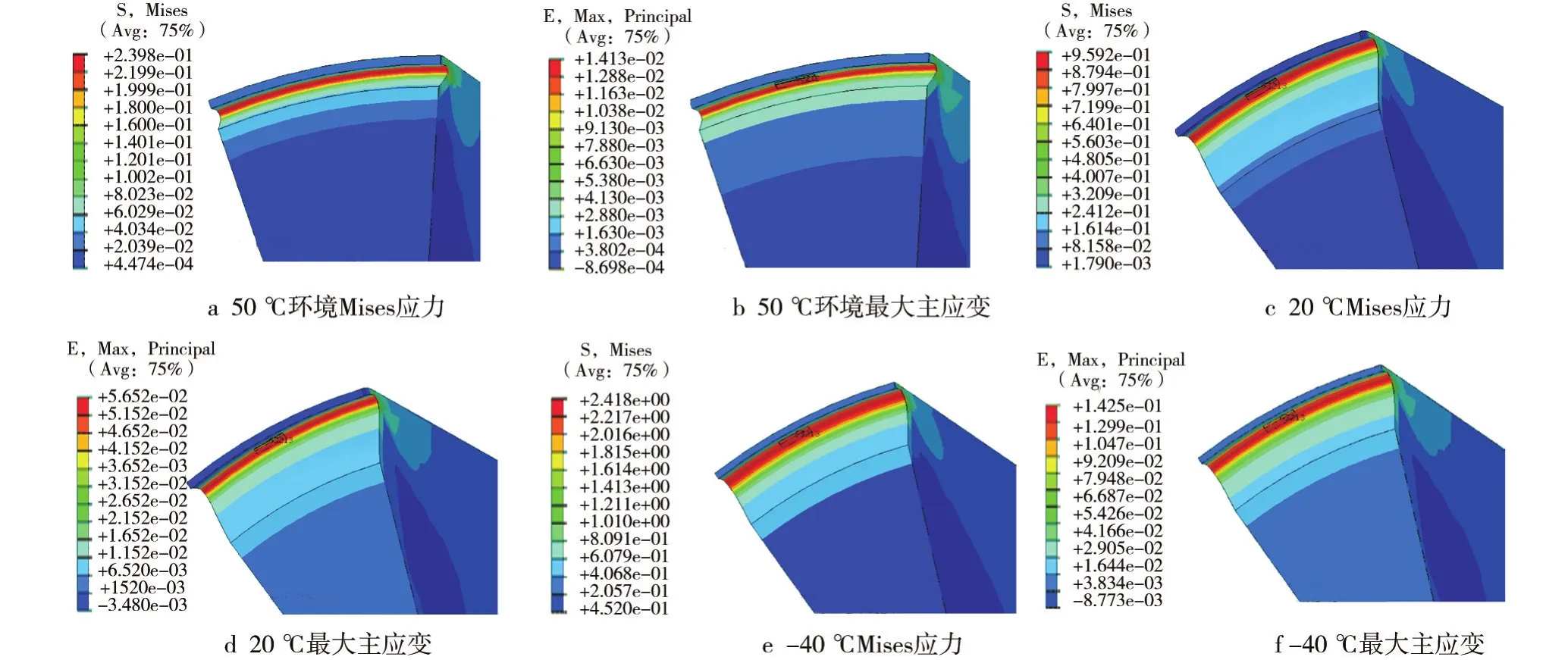

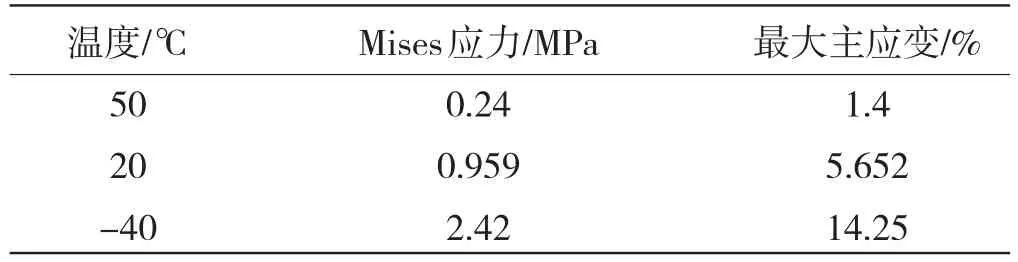

由计算结果可知,脱粘层在三种环境温度下的最大应力应变均出现在根部,如图5所示。另外从表1可以看出,随着环境温度的降低,Mises应力和最大主应变增大。在-40℃时,应力值达到2.42 MPa,主应变值为14.25%。其原因在于人工脱粘层和药柱在降温载荷下急剧收缩,而壳体的热膨胀系数要比推进剂低1个数量级,所以粘结界面要受到药柱收缩引起的拉扯力,进而产生很大的接触应力和应变。此时较大的应变值可能使药柱产生裂纹,最终导致发动机的失效[12—13]。针对界面粘结强度的相关试验得知,固体发动机装药结构所能承受的应力最大值通常在1 MPa左右[14],此时较大的应力值可能导致人工脱粘层的脱粘[15]。

温度-应力曲线如图6所示,经过分析发现,人工脱粘层I界面上轴向应力较周向、径向大,II界面上径向应力较周向、轴向大。另外,脱粘层Von Mises、轴向、径向和周向应力与环境温度的变化均成线性关系,即应力值与环境温度的变化成正比,比值用K表示:

图5 50,20,40℃条件下Mises应力和最大主应变Fig.5 Mises stress and the maximum principal strain contours at 50,20 and 40 ℃

表1 50,20,-40℃条件下Mises应力和最大主应变Table 1 Mises stress and the maximum principal strain at 50,20and 40℃

式中:σ0为初始应力值;σ1为末应力值;T0为初始温度;T1为末温度。

Mises应力、径向应力、周向应力、轴向应力相对应的K值为K1,K2,K3,K4,见表2。可以看出,在人工脱粘层Ⅰ界面,Mises应力、周向应力、轴向应力变化速度相当,Ⅱ界面上Mises应力、径向应力变化速度相当,而周向应力、轴向应力变化速度较慢。

图6 界面温度-应力曲线Fig.6 Interfacial temperature-stress curve

表2 Ⅰ,Ⅱ界面各温度-应力变化比值Table 2 Ⅰ,Ⅱinterfacial temperature-stress ratio

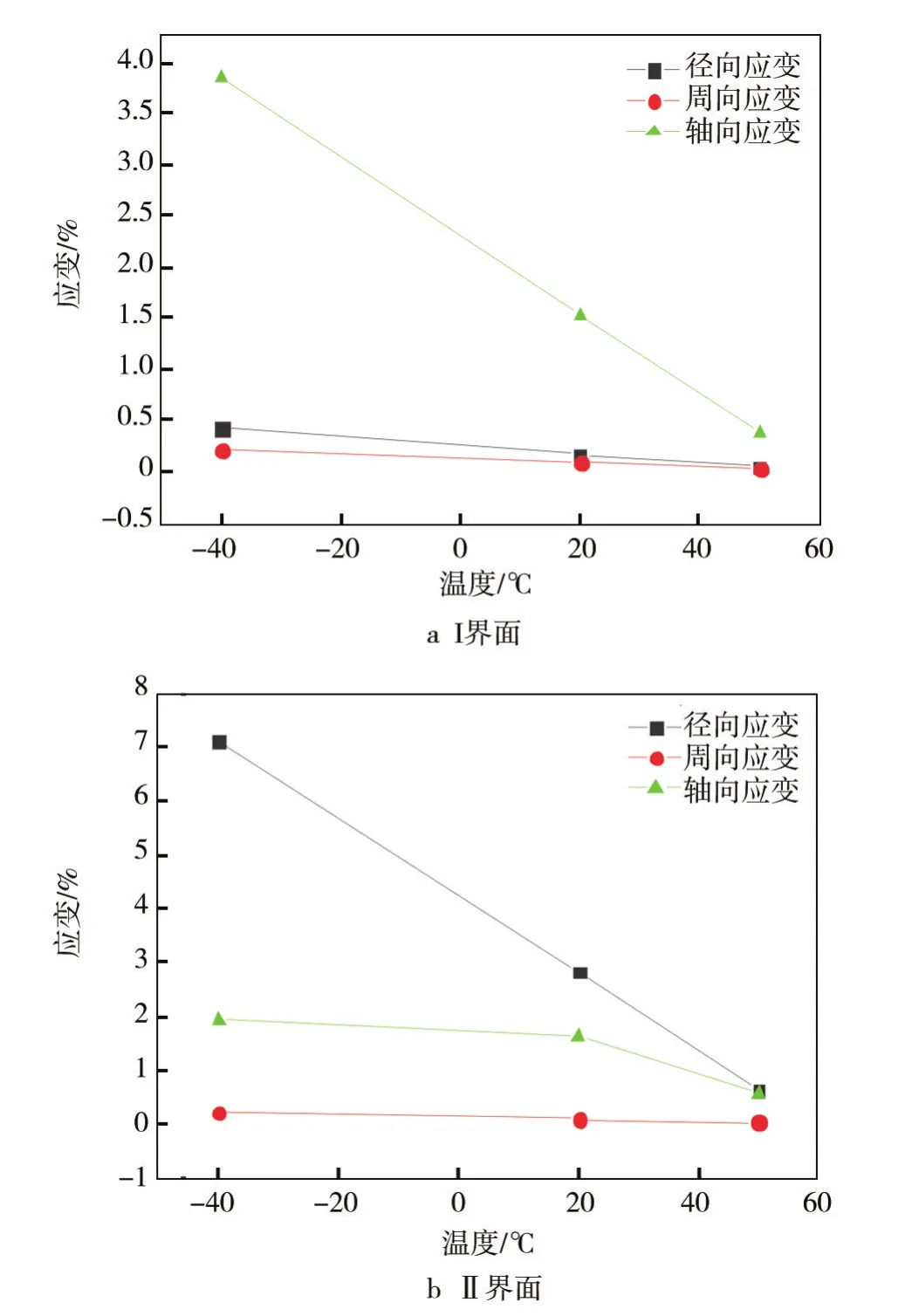

Ⅰ,Ⅱ界面温度-应变曲线如图7所示。从Ⅰ界面温度-应变曲线可以看出,轴向应变值远大于周向和径向应变值。当温度从50℃降至-40℃时,轴向应变越来越大,变化趋势明显,最大值与最小值的差值达到3.461%,而径向和周向应变变化值很小,其中径向应变差值为0.3782%,周向应变差值只有0.193%。这说明在Ⅰ界面上温度的变化对脱粘层轴向应变影响最大,径向次之,而对周向影响最小。从Ⅱ界面应变曲线可以看出,径向应变值大于周向和轴向应变值,温度变化对径向应变影响很大,最大最小差值为6.4898%,而轴向、周向应变差值分别为1.3672%,0.1805%。这说明在Ⅱ界面上,温度的变化对脱粘层径向应变影响最大,轴向次之,而对周向影响最小。

图7 界面温度-应变曲线Fig.7 Interfacial temperature-strain curves

总结以上温度变化和应力-应变关系,可以得到,温度变化对于人工脱粘层应力应变有很大的影响,应力应变值均随着环境温度的下降而增大,而温度对于不同的界面影响大小有所区别。人工脱粘层I界面上轴向应力应变较周向、径向大,II界面上径向应力应变较周向、轴向大,且随着温度降低,Ⅰ界面轴向应变变化速度相比周向、径向更快,II界面上径向应变相比轴向、周向更快。另外,脱粘层Von Mises、轴向、径向和周向应力与环境温度的变化均成线性关系,即应力值与环境温度的变化成正比。

4 结论

1)在人工脱粘层和绝热层界面上,轴向应力应变较周向、径向大。在人工脱粘层和推进剂界面上,径向应力应变较周向、轴向大。

2)在人工脱粘层和绝热层界面上,温度的变化对脱粘层轴向应变影响最大,径向次之,而对周向影响最小。在人工脱粘层和推进剂界面上,温度变化对脱粘层径向应变影响最大,轴向次之,而对周向影响最小。

3)在50,20,-40 ℃等3种环境温度下,计算得到的最大应力应变均出现在人工脱粘层根部。

4)脱粘层Von Mises、轴向、径向和周向应力与环境温度的变化均成正比的关系,既随着环境温度的降低,应力越大。

[1] 史宏斌,朱祖念,张善祁.多种材料人工脱粘应力场分析[J].固体火箭技术,1995,18(1):24—29.SHI Hong-bin,ZHU Zu-nian,ZHANG Shan-qi.Stress Fields Analysis of Stress Release Boot Region with Various Materials[J].Journal of Solid Rocket Technology,1995,18(1):24—29.

[2] 郑路,常新龙,王斌.温湿度变化对固体火箭发动机粘接界面的影响[J].中国胶粘剂,2007,16(6):16—18.ZHENG Lu,CHANG Xin-long,WANG Bin.Effect for Temperature and Humidity Change on SRM Adhint Interface[J].China Adhesives,2007,16(6):16—18.

[3] 史宏斌,侯晓,朱祖念.含缺陷药柱人工脱粘层前缘应力分析[J].固体火箭技术,1999,22(3):46—49.SHI Hong-bin,HOU Xiao,ZHU Zu-nian.Stress Analysis of Flap of Imperfect Grain in Consideration of Various Materials[J].Journal of Solid Rocket Technology,1999,22(3):46—49.

[4] 蒙上阳,唐国金,雷勇军.固体发动机包覆层与推进剂界面脱粘裂纹稳定性分析[J].固体火箭技术,2004,27(1):46—49.MENG Shang-yang,TANG Guo-jin,LEI Yong-ju.Stability Analysis of the Interfacial Debonded Crack between Propellant and Liner of Solid Rocket Motor Grains[J].Journal of Solid Rocket Technology,2004,27(1):46—49.

[5] 徐瑞强,杨茂,郑晓亚.固体装药人工脱粘层前缘界面脱粘分析[J].科学技术与工程,2011,11(1):76—81.XU Rui-qiang,YANG Mao,ZHENG Xiao-ya.Debond Analysis for Stress Release Boot Region of Solid Rocket Motor Grain[J].Science Technology and Engineering,2011,11(1):76—81.

[6] 张义同.热粘弹性理论[M].天津:天津大学出版社,2002.ZHANG Yi-tong.Thermo Viscoelastic Theory[M].Tianjin:Tianjin University Press,2002.

[7] 赵培仲,文庆珍,朱金华.时温等效方程的研究[J].橡胶工业,2005,52(3):142—145.ZHAO Pei-zhong,WEN Qing-zhen,ZHU Jin-hua.Study on the Time Temperature Equation[J].China Rubber Industry,2005,52(3):142—145.

[8]阮崇智.大型固体火箭发动机研制的关键技术[J].固体火箭技术,2005,28(1):23—28.RUAN Chong-zhi.Critical Techniques in Development of Large-size Solid Rocket Motors[J].Journal of Solid Rocket Technology,2005,28(1):23—28.

[9] 张志峰,马岑睿,高峰,等.火箭发动机固体推进剂老化研究[J].空军工程大学学报(自然科学版),2009,10(5):5—9.ZHANG Zhi-feng,MA Cen-rui,GAO Feng,et al.Summary of Study of Rocket Engine Solid Propellant Aging[J].Journal of Airforce Engineering University(Natural Science Edition),2009,10(5):5—9.

[10]潘奠华,胡明勇.固化降温过程中固体火箭发动机材料参数的影响分析[J].烟台大学学报(自然科学与工程版),2006,19(1):63—67.PAN Dian-hua,HU Ming-yong.Influence of Solid Rocket Engine Material Parameters when Solidifying[J].Journal of Yantai University(Natural Science and Engineering Edition),2006,19(1):63—67.

[11]杜建科,朱祖念,张善祁,等.固体发动机药柱损伤粘弹有限元分析[J].固体火箭技术,2001,24(1):1—6.DU Jian-ke,ZHU Zu-nian,ZHANG Shan-qi,et al.A Finite Element Analysis of Viscoelasticity for SRM Grain with Damages[J].Journal of Solid Rocket Technology,2001,24(1):1—6.

[12]原渭兰,李军伟.固体火箭发动机对交变环境温度瞬态响应的研究[J].海军航空工程学院学报,2008,23(5):521—523.YUAN Wei-lan,LI Jun-wei.Research on the Respond of the Solid Propellant Motor to the Alternating Environmental Temperature[J].Journal of Naval Aeronautical and Astronautical University,2008,23(5):521—523.

[13]李九天,雷勇军,唐国金,等.固体火箭发动机药柱表面裂纹分析[J].固体火箭技术,2008,31(5):471—474.LI Jiu-tian,LEI Yong-jun,TANG Guo-jin,et al.Analysis on Surface Crack of Solid Rocket Motor Grain[J].Journal of Solid Rocket Technology,2008,31(5):471—474.

[14]袁端才,雷勇军,唐国金,等.长期贮存的固体发动机药柱脱粘界面裂纹分析[J].国防科技大学学报,2006,28(3):19—23.YUAN Duan-cai,LEI Yong-jun,TANG Guo-jin,et al.Analysis of the Interfacial Crack in Debonded Layer of Long Term Storage Solid Motor Grain[J].Journal of National University of Defense Technology,2006,28(3):19—23.

[15]刘甫.粘弹性界面断裂与固体火箭发动机界面脱粘研究[D].长沙:国防科技大学,2005.LIU Fu.Viscoelastic Interface Fracture and Interface Debond of Solid Rocket Motor[D].Changsha:National University of Defense Technology,2005.

The Stress-Strain Simulation Analysis of Solid Propellant Head Artificial Debond Layer

LIU Wei,HUANG Bo,LIU Jie,LUO Tian-yuan,XU Ze-qi

(Southwest Research Institute of Technology and Engineering,Chongqing 400039,China)

ObjectiveTo study the stress and strain of artificial debond layer of solid engine propellant head at 50,20 and-40℃.MethodsBased on the linear viscoelastic finite element method,we carried out simulation analysis of the stress and strain of the propellant using ABAQUS software.ResultsThe Mises and the maximum principal stress-strain contours of the artificial debond layer at three temperatures,as well as theⅠ,Ⅱ interfacial axial,radial and circumferential stress-strain contrast curves were obtained.ConclusionThe maximum stress and strain occurred at the bottom of the artificial debond layer,and the stress had a linear relationship with the change of environmental temperature.The temperature change had largest influence on theⅠinterface axial strain and theⅡinterface radial strain.

solid engine;propellant grain;artificial debond layer;stress-strain;finite element

2014-11-14;

2015-01-14

LIU Jie(1983—),Male,from Yantai,Shangdong,Ph.D.,Senior engineer,Research focus:evaluation of environmental adaptability and storage life evaluation of the weapons and equipment.

10.7643/issn.1672-9242.2015.02.007

TJ711

A

1672-9242(2015)02-0030-05

2014-11-14;

2015-01-14

刘伟(1988—),男,黑龙江绥棱人,主要研究方向为武器装备环境适应性评价与贮存寿命评估。

Biography:LIU Wei(1988—),Male,from Suiling,Heilongjiang,Research focus:evaluation of environmental adaptability and storage life evaluation of the weapons and equipment.

刘杰(1983—),男,山东烟台人,博士,高级工程师,主要研究方向为武器装备环境适应性评价与贮存寿命评估。