糖厂热泵余热回收系统效益计算的探讨

2015-01-09高俊永

高俊永

(广州甘蔗糖业研究所,广东 广州 510316)

0 前言

糖厂制炼系统有很多的余热资源期待开发,糖厂多效蒸发系统的末效罐汁汽和煮糖产生的汁汽温度在70℃左右,绝大多数的糖厂采用喷射冷凝器进行吸收,其热量通过循环水系统,从冷却水塔排放到大气中,不但造成能源浪费,也给环境带来了热污染[1]。以糖厂末效汁汽来说,汁汽量对蔗比约7.5%[2],这部分余热量比较大,如果能够将这部分低温热源回收利用,不仅能够提高糖厂的能源利用率,而且对保护环境有益。

采用热泵技术,利用一定的高品质热源,将目前糖厂这些大量的低品位的余热利用到制糖的混合汁加热、工艺热水等中,将极大程度降低糖厂能耗,提高糖厂的蔗渣打包率,笔者通过多效蒸发系统的分析,认为在余热效益的计算上应考虑多效蒸发系统的因素。并提出来以供相关人员探讨,以期为余热资源效益的准确计算提高理论依据。

1 传统多效蒸发系统和带热泵的多效蒸发系统分析

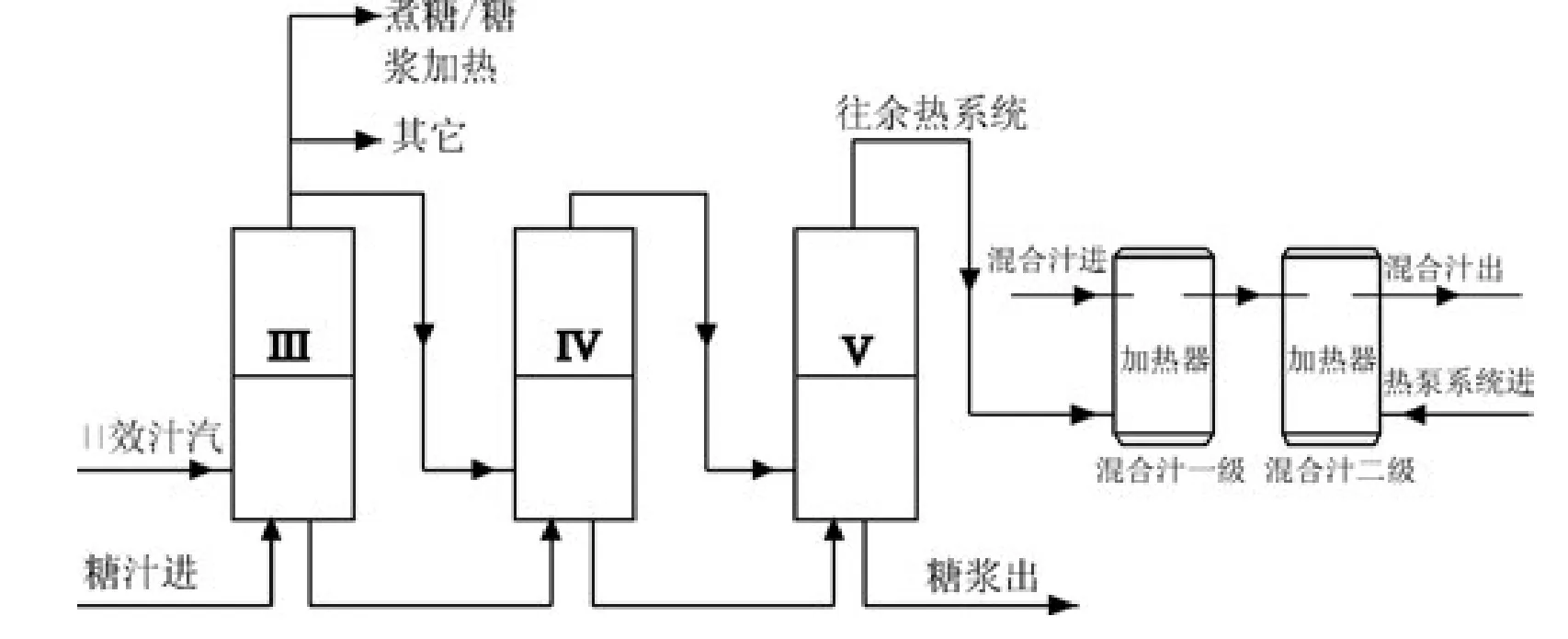

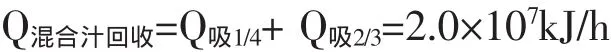

假定多效蒸发系统各效汁汽的走向如下图1和图2所示,热泵系统的高温热源采用废汽,回收较低品位水中的余热,得到的较高温度的热水进行混合汁一次二级加热工艺处理,下图2中的第I和第II效的汁汽走向同图1中所示的走向不变。

图1 传统多效蒸发物料、蒸汽流程图

图2 带热泵系统的多效蒸发物料、蒸汽流程图(以余热加热混合汁为例)

2 余热回收效益分析

如上图1和图2所示,假设糖汁进出锤度、温度、流量相等,蒸汽和汁汽的相关参数一致,对余热回收效益进行分析,由于目前对余热回收效益的计算,多是采用余热系统回收的热量等折为蔗渣锅炉的蔗渣量,其计算数值没有问题,但是计算过程笔者认为没有考虑多效蒸发系统的影响,根据文献[3],多效蒸发系统及汁汽利用系统直接的进汽量是I效的蒸汽量,后面几效的汁汽产生的热量或汁汽余热的量均应折算至进入I效罐的蒸汽量来进行热量与蔗渣量的换算,因此,文章以甘蔗450吨/小时、混合汁440立方/小时计算,假定混合汁一级和二级加热升温均为21℃,余热回收系统的对应蔗渣节约量分析如下。

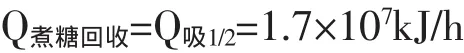

混合汁一级加热和二级加热需要吸收热量为:

根据多效蒸发系统用汽分析,混合汁一级加热由采用IV效汁汽变为末效汁汽,因此,混合汁一级加热余热回收热量对应于I效进汽热量为吸收热量的四分之一;同理,混合汁二级加热由采用III效汁汽变为热泵余热系统加热,因此,混合汁二级加热余热回收热量对应于I效进汽热量为吸收热量的三分之一,即:

在新的热泵余热系统中,假设仅有原混合汁二级III的汁汽量进入煮糖系统,煮糖系统以II效汁汽为主,则这部分的汁汽节约热量等折为II效汁汽量对应的I效进汽热量的二分之一,即:

则总的热量回收为:

扣除耗用蒸汽和电耗的实际回收热量Q′总回收为:

将热泵余热回收系统实际回收的热量折合成45%水分蔗渣量,蔗渣热值取2057千卡/公斤,取热效率70%,将蔗渣热值换算为国际千焦(1卡=4.18焦),则有每小时计算等折蔗渣量为:

与不考虑多效蒸发系统中间汁汽折算为I效进汽关系的影响,同样条件下计算出的等折蔗渣量为9.7t/h,而考虑多效蒸发效数的影响后折合的蔗渣打包率为:

4.49÷450=1%蔗。

每榨万吨甘蔗节约蔗渣量:

1%×10000=100t。

依此推算,对于文献[1]中的热泵系统,造价在1600万元(含板式换热器)左右,按年榨蔗150万吨计算,节约蔗渣量为15000吨,按蔗渣300元/吨计算,榨季节约蔗渣产生经济价值为:

300×15000=450万元。

投资回报期为:1600÷450=3.56(榨季)。

根据文献[2]所述的热泵系统388万,榨季节约蔗渣产生经济价值为:

300×1%×4000×150=180万元。

投资回报期为:388÷180=2.16(榨季)。

综上分析,采用上述的热泵系统后,每榨万吨蔗可以节约100吨的蔗渣,设备的投资回报期在2.16~3.56榨季,虽然一次投入较大,但由于热泵系统一般在运行多个榨季后可以产生较高的经济价值。

3 小结

甘蔗属于可再生的高效资源,利用甘蔗渣进行造纸、发酵、生物材料等的深加工,可以显著提高糖厂的综合效益,提高蔗渣制浆的量,可节约大量的木材,对蔗区的森林资源和生态环境的保护都具有十分重要的意义。

文章通过对多效蒸发系统热能分配分析,提出了汁汽能量节约折算蔗渣量的一种计算方法,即后面几效的汁汽产生的热量或汁汽余热的量均应折算至进入I效罐的蒸汽量来进行热量与蔗渣量的换算,该方法给糖厂节能核算提供一个基本参考。

[1] 黄雄军,温亦钦,黄益雄,等 热泵余热回收技术在糖厂生产中的应用研究[J]甘蔗糖业,2015(1):37-41.

[2] 钮德明糖厂节水及回收低温余热的新技术[J]广西节能,2006(4):32-33.

[3] 陈维钧,许斯新甘蔗制糖原理与技术-糖汁加热与蒸发[M]中国轻工业出版社,2001,第1版:27-79.