含齿面温度的二级直齿轮系统动力学模型及其动态特性分析

2015-01-07苟向祁常君朱凌

苟向 锋,祁常君,朱凌 云

(1.天津工业大学机械工程学院,天津300387;2.兰州交通大学机电工程学院,甘肃兰州730070)

含齿面温度的二级直齿轮系统动力学模型及其动态特性分析

苟向 锋1,2,祁常君2,朱凌 云2

(1.天津工业大学机械工程学院,天津300387;2.兰州交通大学机电工程学院,甘肃兰州730070)

基于Block闪温理论,推导出齿面接触温度随时间变化的表达式,计算主、从动轮的齿面闪温,计算由齿面接触温度变化导致的齿廓形变。根据 Hertz接触理论,推导出随齿面接触温度变化的啮合刚度的表达式。建立综合考虑齿面接触温度、时变啮合刚度、齿面摩擦、齿侧间隙、综合传递误差等因素的二级直齿圆柱齿轮系统非线性动力学模型。分析参数平面中刚度、间隙、误差及载荷等对齿面闪温及系统动力学特性的影响。结果显示,齿面闪温在齿根和齿顶啮合时达到最大,在节点附近接近于零。表明所建立的考虑齿面接触温度的模型在一定程度上反映了齿轮啮合时的温度变化和滑动情况,计算得到的齿面温度变化的基本规律是正确的。

机械动力学;二级齿轮;齿面温度;动态特性;参数耦合

引 言

齿轮是应用广泛的动力与运动传递装置之一。在齿轮系统的实际工况中,齿面摩擦不可避免,而摩擦将导致齿面接触温度升高。在高速重载时,摩擦产生的齿面接触温度易导致齿面胶合。国内外已有的对齿面接触温度的研究主要采用有限元方法。Taburdagita等[1]建立了由摩擦引起齿面温度变化的有限元模型。Mao[2]使用有限差分法研究了一种复合材料齿轮的齿面接触温度,提出了一种更接近实际的齿面闪温计算方法。龙慧等[3]提出了一种齿面摩擦系数和热流量的计算方法,建立了一种高速齿轮传动瞬时接触温度分析模型。研究表明,齿面接触温度变化将使轮齿齿廓发生形变,使轮齿啮合刚度发生变化,对齿轮系统的动力学性能产生较大影响,这使得齿面接触温度成为不可忽视的非线性因素之一。

Vaishya等[4-5]研究了齿轮系统的摩擦力,建立了计及摩擦力的齿轮系统动力学模型。Kahraman[6-7]提出了一种典型的考虑非线性时变因素的多啮合直齿轮系统的非线性动力模型,这个模型包括耦合了两对啮合齿轮的3个刚性轴,未考虑轴承的非线性因素,并借助相对啮合位移将系统简化为两自由度。Walha[8-9]为了研究制造和装配误差、间隙等对齿轮系统的影响,建立了一个二级直齿轮系统的非线性动力学模型。模型中考虑了时变啮合刚度,轴及轴承则假设为刚性元件。Kamel[10]研究了用于风力涡轮机的二级直齿轮系统,用集中质量法建立了一个12自由度的动力学模型,该模型考虑了由风力变化而引起的激励变化和时变啮合刚度的波动。杨富春[11]建立了包 含多间隙、时变啮合刚 度、传动误差等非线性因素的两级直齿轮减速器的8自由度动力学模型,并分析了齿轮副的工作状态。

本文在考虑齿面摩擦、时变啮合刚度、齿侧间隙等非线性因素的基础上,根据Block齿面闪温理论及Hertz接触理论建立考虑齿面接触温度的二级直齿轮系统的离散动力学模型,计算系统在参数平面上的最大幅值云图,分析本体温度与其他参数耦合变化时的系统幅值响应;计算系统的位移-时间映像,以分析系统在参数平面中的动态特性。

1 考虑齿面接触温度的二级齿轮系统非线性动力学建模

1.1 齿面接触温度计算

齿面接触温度ΔB由本体温度ΔM和齿面闪温Δf等两部分组成。ΔB可表示为

式中ΔM在系统达到稳定工作状态后不再发生变化,此时两齿轮本体温度相同。Δf为由两齿面相对滑动时摩擦力消耗的能量转化的热量,造成齿面局部瞬时温度升高。根据Block闪温理论[12],可得Δf为

式中u为温升系数,对于直齿圆柱齿轮,u=0.83;fm为摩擦系数;fe为单位齿宽上的齿面法向载荷(N/m);νi(i=1,2)为两齿面上的切向速度(m/s);gi(i=1,2)为两齿面的热传导系数(J/m·s·°C);ρi(i=1,2)为两齿面的密度(kg/m3);ci(i=1,2)为比热容;B为接触带半宽(m)。两齿面上的切向速度νi(t)(i=1,2)是关于时间t的函数

式中ωi(i=1,2)为主、从动轮的角速度;ri(i=1,2)为主、从动轮分度圆半径;α为分度圆压力角;rci(t)(i=1,2)分别为啮合点到主、从动轮中心的距离。ωi(i=1,2)为

式中 转速ni(i=1,2)为

式中ωe为齿轮副的啮合圆周频率,zi(i=1,2)为主、从动轮齿数。rci(t)(i=1,2)可由下式计算得到:

式中rbi(i=1,2)为主、从动轮基圆半径,ra2为从动轮齿顶圆半径。

式(2)中的接触带半宽B也是随时间t变化的时变参数,取主、从动轮齿宽相等,由Hertz接触理论[13]可得主、从动轮的接触带半宽B(t)为

式中η为计算系数(η=1.128);μ为泊松比;E为弹性模量(GPa);F为齿面法向载荷(N);b为主、从动轮齿宽(m);Ri(t)(i=1,2)为啮合点处主、从动轮齿廓曲率半径(m)

式中αmi(t)(i=1,2)为主、从动轮上啮合点处的压力角(°),其表达式为

将式(3)和(8)代入式(2)即可计算出啮合时主、从动轮齿面瞬时闪温。

1.2 齿面接触温度引起的轮齿齿廓形变计算

当齿面温度变化时,齿轮实际齿廓曲线将与理论齿廓曲线不重合,出现齿廓形变。不考虑其他因素对齿轮的影响,仅考虑温度变化,则由齿面接触温度ΔB(t)引起的主、从动轮齿廓形变σi(t)(i=1,2)随时间变化的表达式如下

式中Δ(t)为进入稳定状态后的两齿面的接触温度ΔB(t)与初始状态的两齿面温度Δ0之差;li(i=1,2)为主、从动齿轮齿厚(m);λ为材料的线膨胀系数;αki(i=1,2)为主、从动轮齿顶圆压力角(°),表达式为

式中 invα为渐开线函数;ubi(i=1,2)为系统稳定工作时主、从动齿轮上的基圆热变形量

式中Δ(r0i)(i=1,2)为稳定状态时主、从动齿轮的轴的温度(°C);Δ(rbi)(i=1,2)为稳定时主、从动齿轮基圆面上的温度(°C);r0i(i=1,2)为两齿轮的轴的半径。将式(12)和(13)代入式(11),即可得到由齿面接触温度变化引起的两齿轮齿廓变形量σi(t)。

1.3 齿面接触温度引起的刚度变化

根据Hertz接触理论,假设由齿面接触温度变化导致的齿廓形变为σ,齿宽为b,则由齿面接触温度变化导致的刚度变化值kw为

将式(11)及主、从动轮齿宽b分别代入式(14),即可得由齿面接触温度导致的主、被动齿轮刚度变化kwi(t)(i=1,2)的计算式

啮合时,两齿面因接触温度变化而在啮合点处产生的形变在一条直线上,由温度引起的等效啮合刚度kw(t)(温度刚 度),可 由两齿面的刚度变化kwi(t)(i=1,2)串联而得,则kw(t)为

1.4 非线性动力学建模

图1为二级直齿圆柱齿轮系统的离散物理模型。假设齿轮是刚性的,轮齿啮合部分简化为刚度与阻尼元件;不考虑原动机和负载的影响,输入、输出轴转矩波动忽略不计;不考虑系统横向、纵向和轴向振动,整个系统满足几何对称;不考虑支撑的弹性变形,只研究啮合齿轮间的扭转振动位移。图中,θi(i=1,2,3,4)为各齿轮的扭转振动角位移;Ii(i=1,2,3,4)为各齿轮的转动惯量;rbi(i=1,2,3,4)为各齿轮的基圆半径;c12和c34分别为两对啮合齿轮间的啮合阻尼;e12(t)和e34(t)分别为两对啮合齿轮间的综合传递误差;k12(t)和k34(t)为两对啮合齿轮间的时变啮合刚度,它们分别由两部分组成,一部分为啮合冲击造成的时变刚度k12t(t)和k34t(t),另一部分为齿面接触温度变化造成的时变刚度k12w(t)和k34w(t);mi(i=1,2,3,4)为各齿轮的质量;Ti(i=1,2)为输入和输出轴上的转矩。

图1 二级直齿圆柱齿轮系统的离散物理模型Fig.1 Dynamic model of two-stage spur gear system

由牛顿第二定律可得系统的运动微分方程。

式中k12(t)=k12t(t)+k12w(t),k34(t)=k34t(t)+k34w(t),k12w(t)和k34w(t)可由式(16)计算得到;b12,b34为两对啮合齿轮的齿侧间隙。第1对啮合齿轮的固有频率ωn1=,第2对啮合齿轮的固有频率ωn2=;m12=m1m2/(m1+m2),m34=m3m4/(m3+m4)为两对啮合齿轮的当量质量,mi=Ii/rbi(i=1,2,3,4)为各齿轮的质量,kaνi(i=1,2)为两对齿轮的平均啮合刚度。令τ=ωnt,则无量纲啮合频率ωi=ωei/ωni(i=1,2)。引入特征尺寸bc,得到无量纲间隙D12=b12/bc,D34=b34/bc。

两对啮合齿轮的无量纲间隙函数为:

2 齿面闪温分析

选取齿轮材料为45钢,系统的动力学模型中其他相关参数的选取如表1所示。由表1可计算得到系统的无量纲参数,如表2所示。

表1 齿轮参数取值Tab.1 Parameters of the baseline example gear pair

二级直齿圆柱齿轮系统存在两对相啮合的齿轮副,在啮合过程中,两对相啮合的齿轮副间均存在齿面闪温。图2为在载荷与啮合频率耦合变化的情况下,两对齿轮副啮合时,出现的齿面最大闪现温度。图中横轴为无量纲啮合频率,纵轴为载荷,不同颜色代表不同的最大齿面闪温。由图可见,啮合过程中出现在两对啮合齿轮上的齿面闪温与啮合频率和载荷的增大成正相关关系,啮合频率越大,载荷越大,出现的齿面闪温越高。对比两图可以发现,在第1对啮合齿轮的啮合过程中,齿面闪温较低的参数区域较小,齿面闪温较高的参数区域较大,而第2对啮合齿轮在啮合过程中,齿面闪温较高的参数区域较小。同时,出现在第2对啮合齿轮上的齿面闪温要远高于出现在第1对啮合齿轮上的齿面闪温。

图3为随啮合点位置变化,无量纲啮合频率ω=1.5时,在F=10 k N的载荷条件下,两对啮合齿轮的主、被动轮齿面闪温的变化趋势。横轴为啮合点距轮心的距离,纵轴为啮合过程中出现的齿面闪温。从图中可以看出,当啮合点位于齿根和齿顶处,轮齿在啮入和啮出时的齿面闪温会达到峰值,在齿轮的节点位置,齿面闪温达到最小,接近于零。

图2 系统载荷-频率耦合变化时的齿面最大闪温Fig.2 Maximum flash temperature of tooth surface in F-ω

图4为随啮合点位置变化,无量纲啮合频率ω=1.5时,在F=100 k N的载荷条件下,两对啮合齿轮的主、被动轮齿面闪温的变化趋势。当载荷增至F=100 k N时,齿面闪温的变化趋势基本与F= 10 k N时相同,但载荷增大,齿面接触温度大幅度升高。过高的齿面闪温将导致轮齿的齿根和齿顶处发生胶合。

由图3和4可见,主动轮从齿根部分啮入时,出现较高的齿面闪温,随着啮合过程的进行,在接近节点处,闪温降到最低,之后随着轮齿继续啮合,在主动轮齿顶附近即将啮出时,闪温又达到一个峰值,此时啮合点处在从动轮的齿根部分。这一结果印证了齿轮啮合中关于滑动率(表示齿面间相对滑动的程度,即在轮齿间接触点,两齿面间的相对切向速度(即滑动速度)与该点切向速度的比值)的以下结论:

(1)滑动率是啮合点位置的函数,其值在(0,∞)之间变化;

(2)轮齿在节点啮合时,其滑动率为0,在节点两侧的不同啮合点时,由于滑动速度方向的改变,使滑动率符号改变;

(3)轮齿若在极限点啮合(即齿根或齿顶进入啮合)时,其滑动率达到∞,造成轮齿的严重磨损,故应避免轮齿在极限点啮合。

3 齿面接触温度对系统动力学行为的影响

3.1 本体温度、频率与刚度波动幅值耦合变化的影响

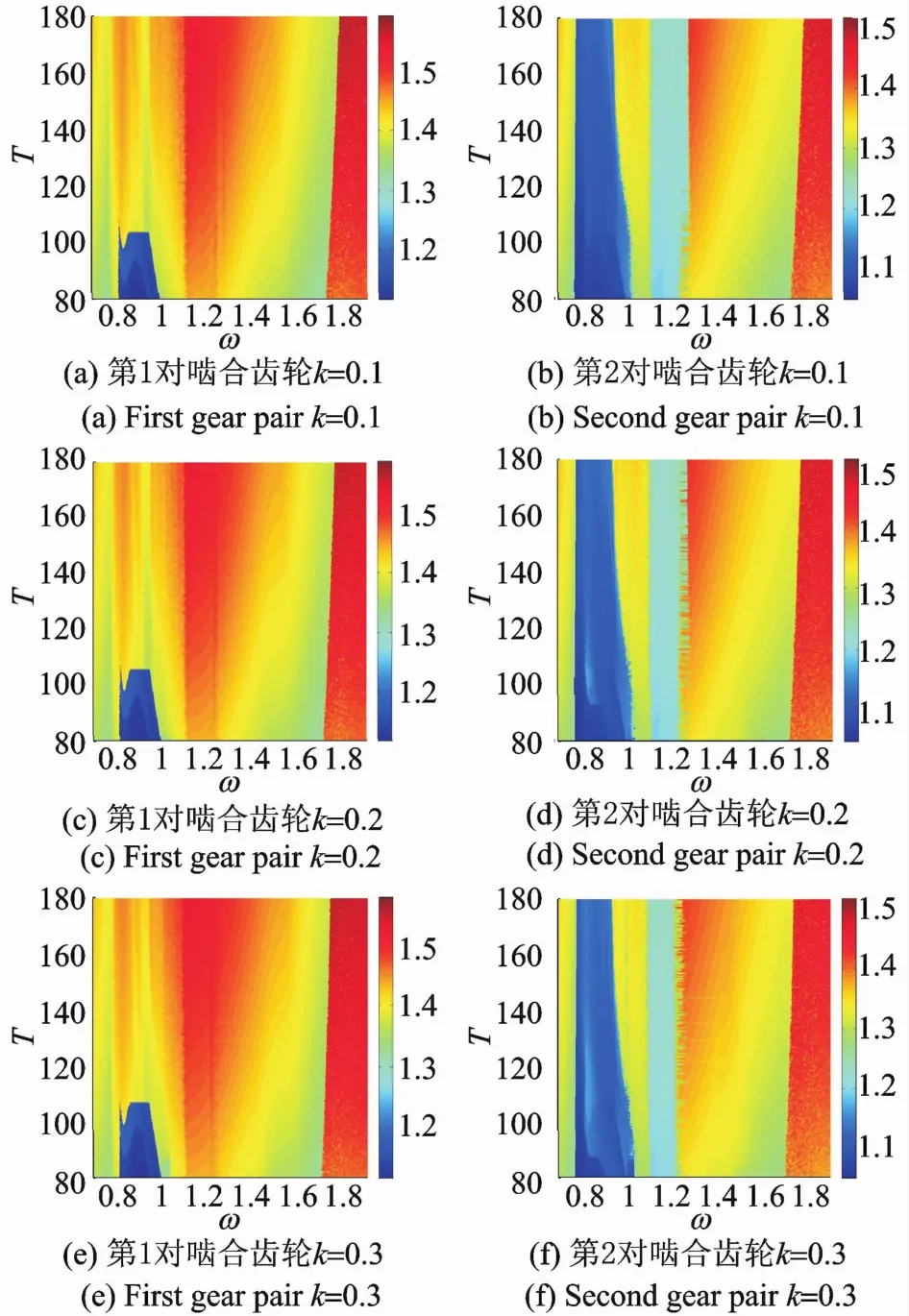

图5为系统在啮合频率和本体温度耦合变化时,第1对啮合齿轮与第2对啮合齿轮间的最大幅值响应云图。图中横轴为啮合频率,纵轴为本体温度变化,不同颜色代表系统不同的最大幅值响应。同时,为考察刚度波动幅值与本体温度和频率的耦合关系,分别计算刚度波动幅值在k=0.1,k=0.2 和k=0.3时,第1对啮合齿轮间的扭转位移和第2对啮合齿轮间的扭转位移的最大幅值云图。对比图5中各图可以发现,系统存在多处的幅值跳跃现象,随着频率的增大,系统的幅值响应呈现出多处的剧烈波动。本体温度增大造成的幅值跳跃只在频率较低的区域比较明显。随着刚度波动幅值的增加,系统发生振幅跳跃的区域减少。同时,对比第1对啮合齿轮间和第2对啮合齿轮间的幅值响应可以发现,第2对啮合齿轮间的幅值跳跃更为明显,说明第2对啮合齿轮间的振动更为剧烈。

图3 F=10 k N齿面闪温随啮合点变化趋势图Fig.3 Trend chart of flash temperature via mesh point (F=10 k N)

图4 F=100 k N齿面闪温随啮点变化趋势图Fig.4 Trend chart of flash temperature via mesh point (F=100 k N)

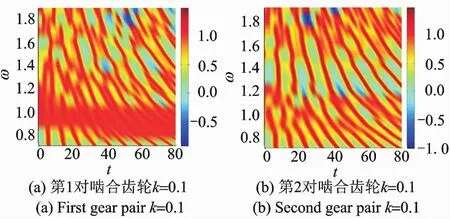

图6为两对啮合齿轮齿侧间隙均为D=1.0,刚度波动幅值k=0.1,误差波动幅值e=0.1时,两对啮合齿轮的扭转振动位移随啮合频率变化时的时间位移映像。由图可见,在系统啮合频率变化的过程中,系统也出现了多处的跳跃现象,与图5结果相似。同时在啮合过程中,第1对啮合齿轮的位移出现了小于间隙值的情况,轮齿发生脱啮,而第2对啮合齿轮则出现扭转位移接近-1的情况,此时系统将发生齿背碰撞。二级齿轮减速器中的两对相啮合齿轮通过中间轴互相耦合,使得整个系统的振动特性非常复杂。

图5 系统扭转位移最大幅值云图Fig.5 Maximum amplitude nephogram of torsional displacement with different stiffness

图6 系统扭转位移时间映像Fig.6 Time image of torsional displacement

3.2 本体温度、频率与间隙耦合变化的影响

图7为选择不同的齿侧间隙值(D=0.5,1.5)时,系统第1对啮合齿轮和第2对啮合齿轮的扭转位移在啮合频率和本体温度耦合变化时的最大幅值云图。选取不同的间隙值说明在较小间隙、较大间隙的情况下,系统的频率和本体温度耦合变化对系统的影响。由图可见,当间隙值较小时,第1对啮合齿轮的振幅在本体温度较低的时较小,而在本体温度较高的范围内,振幅明显增大,频率对振幅跳跃的影响不明显。第2对啮合齿轮则在频率较低的范围内,随着本体温度的增加,振幅变化不明显,而当ω≥1后,振幅的跳跃主要取决于本体温度的变化,本体温度越高,幅值响应越剧烈。增大齿侧间隙后,系统的振幅跳跃现象再次变得剧烈。较大的间隙值或者较小的间隙值都不利于系统的稳定工作。

图7 系统扭转位移最大幅值云图Fig.7 Maximum amplitude nephogram of torsional displacement with different backlash

图8为两对啮合齿轮齿侧间隙均为D=1.5,刚度波动幅值k=0.1,误差波动幅值e=0.1时,两对啮合齿轮的扭转振动位移随啮合频率变化时的时间位移映像。从图中可以看出,在间隙值为D=1.5时,随着啮合时间和频率的变化,两对啮合齿轮的扭转位移变化极不规律,说明两对齿轮耦合对系统的振动造成了很大影响。同时,两对啮合齿轮均出现了多处的脱啮现象。第2对啮合齿轮在ω=1附近出现了连续的较强响应,说明此处振动剧烈。

图8 系统扭转位移时间映像Fig.8 Time image of torsional displacement

3.3 本体温度、频率与误差波动幅值耦合变化的影响

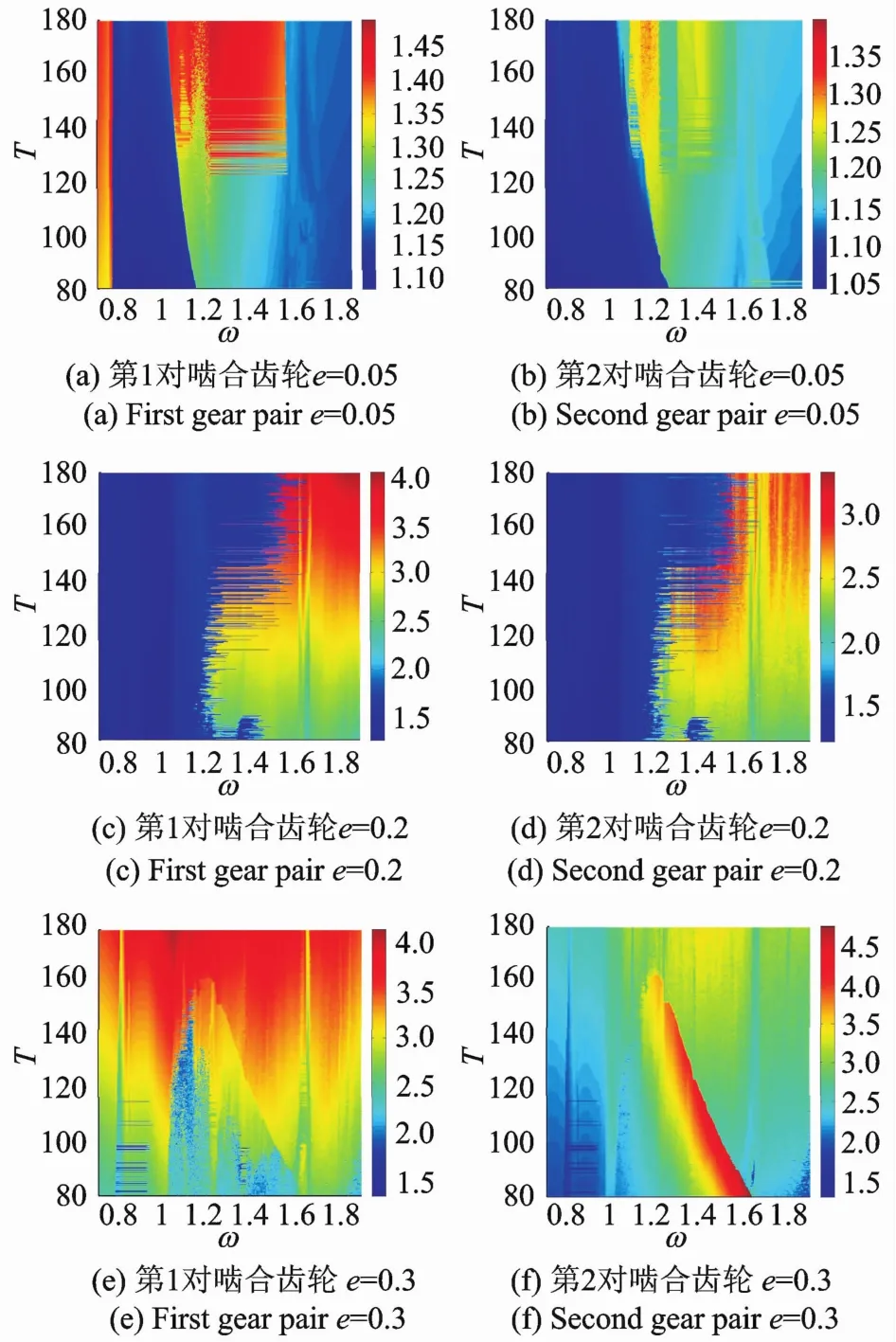

图9为选择不同的误差波动幅值时,两对啮合齿轮在啮合频率和本体温度耦合变化时的最大幅值云图。从图中可以看出,在误差波动幅值较小的时候,第1对啮合齿轮间出现的最大扭转振动振幅要明显高于第2对啮合齿轮间的最大扭转振动振幅。在频率较低的时候,第1对啮合齿轮间的振幅出现了较强的响应,且随着本体温度的增大,最大幅值越来越大。但总体看来,在误差波动幅值较小的时候,系统振幅较小,出现跳跃的地方不多。当误差波动幅值增大到e=0.2时,在低频范围内,系统幅值较小,且基本不随本体温度增大而增大,但在ω≥1.2后,系统的幅值响应在大范围里出现剧烈波动,且幅值响应随着本体温度升高而急剧增大。当误差波动幅值继续增大至e=0.3时,系统的振动更为剧烈,第1对啮合齿轮间出现的较强幅值响应的参数区域急剧增大,第2对啮齿轮间的幅值响应较强的区域虽然小,但可以发现出现的最大幅值明显增大。对比图中各图可以看出,本体温度、啮合频率和误差波动幅值体现出强耦合关系。

图9 系统扭转位移最大幅值云图Fig.9 Maximum amplitude nephogram of torsional displacement with different error

图10为两对啮合齿轮齿侧间隙均为D=1.0,刚度波动幅值k=0.2,误差波动幅值e=0.3时,两对啮合齿轮的扭转振动位移随啮合频率变化时的时间位移映像。从图中可以看出,当误差波动幅值为e=0.3时,系统的扭转位移波动极为剧烈。在0.7≤ω≤1.2的频率区间里,第1对啮合齿轮的齿面冲击现象严重,齿面啮合与齿背碰撞交替发生,而在其他地方也多处出现了脱啮现象。在1.2≤ω≤1.8的频率区间里,第2对啮合齿轮也出现齿面啮合与齿背碰撞交替发生的现象,并且扭转位移较大,同时也多处出现脱啮现象。由图9与10可以看出,两级直齿圆柱齿轮系统对误差变化极为敏感,增大误差会导致系统的振动剧烈,动力学特性更加复杂,对系统的稳定工作极为不利。

图10 系统扭转位移时间映像Fig.10 Time image of torsional displacement

4 结 论

(1)根据Block齿面闪温理论得到齿面接触温度及其引起的轮齿齿廓形变随时间变化的表达式。由Hertz接触理论,推导出了齿面接触温度变化时的刚度变化表达式。通过刚度等效原理,得到由齿面接触温度变化产生的啮合刚度(温度刚度)。将温度刚度与轮齿冲击导致的啮合刚度作为整体的时变啮合刚度,建立考虑齿面接触温度的二级齿轮系统的非线性动力学模型。

(2)通过数值计算,分析了摩擦系数、载荷对齿面闪温的动态影响。发现随着摩擦系数、载荷的增大,产生的齿面闪温也将升高。齿根部分与齿顶部分的闪温增幅较高,更容易发生齿面胶合。

(3)计算结果显示,齿面闪温在齿根和齿顶啮合时达到最大,而在节点附近接近于零。这表明本文的齿面闪温计算方法能够在一定程度上反映了齿轮啮合时的温度变化和滑动情况,该方法具有一定的科学性,在计算齿面温度变化时其基本规律是正确的。

(4)研究发现,本体温度越高,幅值响应越剧烈。较大或较小的间隙值、增大误差对系统的工作稳定性不利。

[1] Murat Taburdagitan,Metin Akkok.Determination of surface temperature rise with thermo-elastic analysis of spur gears[J].Wear,2006,261(5/6):656—665.

[2] Mao K.A numerical method for polymer composite gear flash temperature prediction[J].Wear,2007,262 (11/12):1 321—1 329.

[3] 龙慧,张光辉,罗文军.旋转齿轮瞬时接触应力和温度的分析模拟[J].机械工程学报,2004,40(8):24—29. Long Hui,Zhang Guanghui,Luo Wenjun.Modelling and analysis of transient contact stress and temperature of involute gears[J].Chinese Journal of Mechanical Engineering,2004,40(8):24—29.

[4] Vaishya M,Singh R.Sliding friction-induced nonlinearity and parametric effects in gear dynamics[J].Journal of Sound and Vibration,2001,248(4):671—694.

[5] Vaishya M,Singh R.Strategies for modeling friction in gear dynamics[J].Journal of Mechanical Design,2003,125(2):383—393.

[6] Kahraman A.Non-linear dynamic analysis of a multimesh gear train using multi-term harmonic balance method:period-one motions[J].Journal of Sound and Vibration,2005,284(1/2):151—172.

[7] Al-shyaba A,Kahraman A.Non-linear dynamic analysis of a multi-mesh gear train using multi-term harmonic balance method:sub-harmonic motions[J]. Journal of Sound and Vibration,2005,279(1/2):417—451.

[8] Tahar Fakhfakh,Lassaad Walha,Jamel Louati,et al. Effect of manufacturing and assembly defects on twostage gear systems vibration[J].The International Journal of Advanced Manufacturing Technology. 2006,29(9/10),1 008—1 018.

[9] Walha L,Fakhfakh T,Haddar M.Backlash effect on dynamic analysis of a two-stage spur gear system[J]. Journal of Failure Analysis and Prevention,2006,6 (3):60—68.

[10]Abboudi Kamel,Lassaad Walha,Driss Yassine,et al. Dynamic behavior of a two-stage gear train used in a fixed-speed wind turbine[J].Mechanism and Machine Theory,2011,46(12):1 888—1 900.

[11]杨富春,周晓军,胡宏伟.两级齿轮减速器非线性振动特性研究[J].浙江大学学报(工学版),2009,43(7):1 243—1 248. YANG Fuchun,ZHOU Xiaojun,HU Hongwei.Nonlinear vibration characteristics of two-stage gear reducer[J].Journal of Zhejiang University(Engineering Science),2009,43(7):1 243—1 248

[12]Blok H.Theoretical study on temperature rise at surface of actual contact under oiliness lubrication conditions[A].Proceedings of the General Discussion on Lubricaion.Lubricants,London,1937,A Publication of IME,[C].London,UK.1937:222—235.

[13]Althoff R,Hertz J H.Measurement of the optical constants of Na and K in the range of wavelength from 2.5 to 10μ[J].Infrared Physics,1967,7(1):11—16.

Nonlinear dynamic modelling and analysis of two-stage gear system with tooth contact surface temperature

GOU Xiang-feng1.2,QI Chang-jun2,ZHU Ling-yun1,2

(1.School of Mechanical Engineering,Tianjin Polytechnic University,Tianjin 300387,China;2.School of Mechanical Engineering,Lanzhou Jiaotong University,Lanzhou 730070,China)

The flash temperature of tooth surface of driving gear and driven gear is calculated based on Block's flash temperature theory.The mathematic expression for the variation of the contact temperature of the tooth surface changing with time is derived and the tooth profile deformation caused by the change of contact temperature of the tooth surface is computed.The expression of the meshing stiffness which will be changed by the contact temperature of the tooth surface is derived based on Hertz contact theory.A nonlinear dynamic model of a two-stage spur gear system is established when the nonlinear factors such as the contact temperature of the tooth surface,the time-varying stiffness,the tooth surface friction,the backlash and the transmission error are considered.The dynamic characteristic of the system is analyzed,and the influence of the coefficient of friction and the load on the flash temperature of tooth surface is also analyzed under the condition of parameter coupling.The calculated results show that the maximum value of the flash temperature of tooth surface appears when the gear meshes at teeth top and teeth root and it reached to zero near the pitch point.It indicates that the model considering the effect of the flash temperature of gear tooth surface is correct and it can reflect the rules for the change of gear meshing temperature and sliding of gear tooth surface.

machinery dynamics;two-stage gear;temperature of tooth surface;dynamic characteristic;parameter coupling

TH113.1;TH132.417

:A

1004-4523(2015)05-0762-08

10.16385/j.cnki.issn.1004-4523.2015.05.011

苟向锋(1974—),男,教授。电话:15202217826;E-mail:20150022@tjpu.edu.cn

2014-01-16

:2015-02-06

国家自然科学基金资助项目(51365025,11462012);甘肃省自然科学基金资助项目(1212RJZA070)