此道非彼道CLAMP拉伸螺母紧固技术在水电站球阀紧固中的应用

2015-01-06

上一期在本专栏中,向读者介绍了电力企业汽轮机低压缸连接体应用凯特克螺栓预紧力控制技术的案例,本期将继续介绍此技术在电力企业-天荒坪水电站球阀大法兰上的应用情况。

天荒坪水电站是一座抽水蓄能电站,球阀是抽水蓄能水电站重要设备之一,在抽水和发电的时候水流都是由该球阀来控制,其作用是水轮机及发电机组检修时通过该阀切断压力钢管水流通道内的水流,保证检修的安全;水轮机及发电机出现异常时可有效切断水流,防止事故的发生。由于水轮机运行的特殊要求,球阀在水电站的运行中如果不能满足工况系统的使用要求,会导致机组无法运行的现象。由此可见球阀的安装可靠性非常重要,球阀上的螺栓紧固工艺要求也相对比较高,为了保证球阀螺栓紧固力的精确均匀性,通常这些螺栓都作了伸长量的处理。

企业在连接处紧固中通常用传统“氧—乙炔火焰枪直接加热法”,由于其设备简单,操作便捷,曾经是一种早期国内电站施工广为使用的工艺。

而焊枪火焰对螺栓孔内的温度是相当之高的,并存在不同的温度,靠近内焰区域温度最高,而外焰所处区域渐次延伸。对螺栓造成热损伤,高温使材料受到应力作用,在孔壁的薄弱处(如粗加工刀痕)产生横向裂纹。

因此,氧乙炔火焰加热的缺点是火焰温度高,而且集中,容易造成加热孔壁局部金属过热,产生较大的应力,金相组织结构发生变化,长期使用会降低螺栓使用寿命,由热损伤产生的裂纹在运行中继续发展,直至螺栓断裂或在装卸过程中被拧断。并且耗时长,存在回火危险等弊病,故,“氧—乙炔火焰直接加热法”在紧固中是不适宜的方法。

随着科技的发展,紧固螺栓的工艺也在不断创新,20世纪60年代末出现了新的一种螺栓紧固工具——液压扳手,这种工具是通过克服摩擦力做功,实现对螺栓紧固的,相对于“氧—乙炔火焰直接加热法”而言,这是一种很大的进步,因为无需加热,在紧固效率上已经有了很大的改善;但是液压扳手也有自身的不足。

由于是克服摩擦力做功,控制的是扭矩,而非预紧力,使用液压扳手紧固的螺栓预紧力精度一般在30%以内,因此不能精确控制螺栓预紧力即螺栓伸长量。

液压扳手存在“偏载”现象,这种现象容易导致螺栓螺母咬牙。

用液压扳手紧固螺栓时,虽然可以设定转动螺栓的扭矩,但必须要有一个反作用力臂来平衡驱动力,否则机具就原地打转了。根据力矩平移定律,此时液压扳手的效果等效于一个力偶加上一个与此力偶垂直的侧向力。由于螺栓和螺母之间的螺纹为面接触,有间隙,此侧向力将螺纹之间的面接触改变成线接触,大大增加了螺纹之间的摩擦系数,随着正压力的增加,摩擦阻力也在增加。而随着反作用力臂支点的变化,一方面会使螺纹之间线接触的角度发生变化,从而引起摩擦系数发生变化;另一方面会使侧向力的大小相差很大,导致每条螺栓在紧固时产生的实际摩擦阻力会相差很大。液压扳手紧固螺栓时的照片如图1。

虽然液压扳手给每条螺栓都提供了相似的紧固力矩,但是在克服了未知、而且不同的摩擦阻力后,剩余的力矩才能转化成预紧力,所以每条螺栓的预紧力数值也不同,而且还是个未知数,通过实际试验测量出螺栓的预紧力的精度约为±15%~30%。

图1 带反作用力臂液压扳手

美国HYTORC公司在1968年发明了世界上第一部带反作用力臂的液压扳手,为世人提供了能够紧固大尺寸螺栓的机具,帮助工人扔掉了大锤。

但是,这个反作用力臂也带来了巨大的负面的影响,如:不知道紧固后的螺栓实际的预紧力是多少?由于反作用力臂在紧固螺栓时,给螺栓施加了一个巨大的侧向力,这个侧向力和反作用力臂的长度有关,往往在几吨的数量级,这么大的力作用到一个小小的螺拴上,一方面会产生巨大的摩擦力,会大量消耗液压扳手的驱动力,使螺栓的预紧力达不到预定的值,另一方面容易夹伤操作人员的手指,还会损坏液压扳手的外壳和螺栓的螺牙,使螺栓在检修时很难拆卸,不得已时要动用气割破拆。

为取消反作用力臂,HYTORC公司在20世纪90年代初首次推出了一项无反作用力臂紧固螺栓的专利技术。

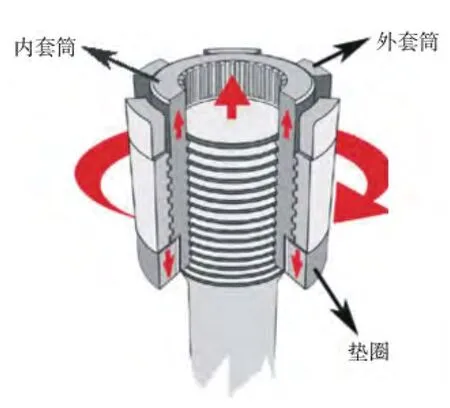

用一个自带反作用力臂的CLAMP拉伸螺母(图2)由内套筒,外套筒和垫圈组成,代替常规螺母。

工作原理:内套筒的内壁有细牙内螺纹,和螺栓的螺纹啮合,内套筒外壁有梯形的外螺纹和外套筒的内螺纹啮合。当机具顺时针转动外套筒时,使内套筒得到一个向上的力,在提升套筒时,因为内套筒的细螺纹和螺栓的细螺纹啮合,就把提升力传递到螺栓,于是螺栓也被提升,这个力垂直向上,没有偏载,同时对外套筒有一个垂直向下的力,该力作用到垫圈上,并通过该垫圈作用到法兰面。转动外套筒产生的反作用力矩,通过外套筒传递到机具上,机具的外壳和内套筒上部的键槽啮合,而内套筒下端外侧有齿形花键插入垫圈内壁的齿形键槽中,是可以垂直移动而不能转动的,从而巧妙地平衡了反作用力矩,CLAMP拉伸螺母就这样取消了传统的反作用力臂。

图2 CLAMP拉伸螺母结构图

由于在拉伸螺母内部控制了所有相对运动部件的摩擦力,使各条螺栓产生的摩擦阻力相对一致。由液压机具(图3)产生(相对一致)的扭矩,减去了螺栓(相对一致)的摩擦力后,所剩的扭矩也相对一致,所剩扭矩转变成螺栓的预紧力也相对一致了。用这种方法紧固的螺栓,其预紧力的精度经BASF(德国巴斯夫实验室)测试为±4%,在实际应用时取±5%。

图3 CLAMP拉伸螺母和驱动机具

另外,凯特克的紧固方案都遵循美国ASME紧固标准,在保证预紧力精确的同时,还要保证法兰结合面平行闭合,这就要采取对称的形式进行紧固,由于是由同一台泵站提供压力,因此每部紧固机具的紧固力都一致,这样就不会产生法兰翘边现象,保证密封效果。如图4所示同步紧固技术。

图4 同步紧固技术

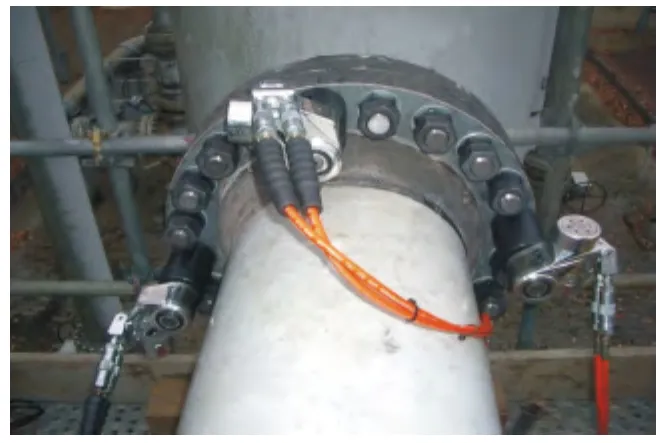

CLAMP拉伸螺母在天荒坪水电站球阀大法兰螺栓紧固中的应用(图5)

图5 现场使用CLAMP螺母紧固球阀螺栓

首先先对球阀螺栓工况作了调研,每个球阀有32颗M85螺栓,紧固后螺栓伸长量要求 0.6 mm±5%(即 0.57~0.63 mm),然后在实验室模拟实际工况进行测试。

图6为载荷测试仪测定载荷以及螺栓对应伸长量。测试结果符合要求的精度0.6 mm±5%。

接下来进行现场安装,现场安装情况如图7。

图6 千分表测伸长量和载荷表测载荷

图7 现场安装CLAMP螺母照片

通过使用CLAMP螺母结合液压扭矩拉伸机紧固球阀螺栓,无需加热、无需额外反力支撑点,冷拆冷紧,快速安全;一方面缩短了检修工期,由原来的一天半时间减少为3 h;另一方面,螺栓预紧力精度得以保证,经过测量,螺栓的伸长量完全在要求的0.6 mm±5%(0.57~0.63 mm)以内。

通过对传统旧工艺焊枪加热紧固,液压扳手紧固,反作用力臂液压扳手,CLAMP拉伸螺母拉伸达载荷几种技术的详细分析及实验,最终根据数据得出,使用CLAMP拉伸螺母拉伸达载荷技术,可进行冷拆冷装,省时减耗,安全准确。对天荒坪水电厂球阀大法兰螺栓紧固采用了此技术,获得成功。正所谓山外山,楼外楼,凯特克CLAMP拉伸螺母预紧力控制技术之道摒弃了传统旧工艺那条道,此道,真功夫也!