GDX1 包装机商标纸上胶机构的改进

2015-01-06改造者

改造者:张 玮

GDX1 包装机商标纸上胶机构常因胶辊偏心、磨损造成商标纸上胶不稳定,通过对上胶机构的分析,在胶辊捏手上设计定位装置与锁紧螺栓,并对胶辊、胶辊轴重新改进设计。提出将胶辊定位方式以螺栓定位替代钢珠定位,用螺栓将胶辊固定在胶辊轴上。解决了GDX1 包装机普遍存在的胶辊偏心、磨损问题,以及商标纸上胶不稳定而导致烟包质量缺陷和商标纸在输送过程中堵塞故障,提高了商标纸上胶的稳定性、产品质量及设备效率,延长了零件使用寿命。

GDX1包装机在生产过程中,商标纸存在上胶不稳定,商标纸应有上胶点而无胶时,烟包不能裹包成形,其被输送到下游机CH 透明纸包装机后,极易造成机器阻塞,引起CH 透明纸包装机推杆变形、齿形同步带断裂等故障;而商标纸应有上胶点时胶液厚度过厚,造成烟包溢胶及商标输送通道、烟包成形系统积胶。导致商标纸输送过程中发生偏移及堵塞,包装完毕的烟包有污点,影响烟包质量。只有解决商标纸上胶的稳定性才能提高设备运行的稳定性及生产效率,保证产品的质量。

GDX1 包装机商标纸上胶机构工作原理

GDX1 包装机商标纸上胶机构主要由上胶器2、胶辊4、传动轴Ⅰ、Ⅱ及刮胶板7、橡胶软轮9 组成,见图1。上胶器、胶辊分别安装在两传动轴Ⅰ、Ⅱ上,刮胶板安装在刮胶板座6 上,刮胶板与胶辊4 的间隙调整要求为:Y =0.05mm,即胶辊在旋转时,将胶缸内的胶液带上,经刮胶板刮胶后,胶辊表面有0.05mm 厚度的均匀胶液。上胶器上对称分布着的两侧边上胶板3 和两底部上胶板1,上胶器逆时针运动时吸取胶辊4 上的胶液,上胶器与胶辊的间隙调整要求为X =0.05mm。

图1 上胶机构工作原理图

扇形吸纸轮12 从商标纸纸库吸取商标纸后,边旋转边移动的过程将商标纸送至送纸缺口轮10 和橡胶导轮11 之间,商标纸在送纸缺口轮和橡胶导纸轮作用下由水平送纸变为垂直下纸。商标纸在经过上胶器时,两长边和底部上胶板与橡胶软轮对压后将胶液均匀地涂在输送过程中的商标纸指定部位,从而完成商标纸的上胶。

X1 包装机停止工作时,橡胶软轮后仰,商标纸上胶停止,为防止胶水产生干结及上胶板上胶水不均匀,上胶机构仍在转动。

商标纸上胶机构故障原因分析

原理分析

胶棍组件中(见图2),胶辊4 通过法兰3 内孔的定位槽由安装在胶辊轴7 上的钢珠5 进行轴向定位,钢珠在弹簧6 的作用下对胶辊有一顶紧力的作用,其动力由轴上的键9 传递。

在加工胶辊与胶辊轴时,该设计就已经确定它们的配合为间隙配合。φ25 轴、孔的最大间隙为0.054mm,最小间隙为0mm;φ30 轴、孔的最大间隙为0.061mm,最小间隙为0.007mm。在实际装配过程中,由于弹簧、钢珠的作用,影响了胶辊与胶辊轴的配合关系,经检测胶辊的径向圆跳动量一般为0.02~0.03mm,钢珠一侧为最大跳动值。

原因分析

胶辊与胶辊两端法兰虽然为过渡配合,但在拆卸过程中,其法兰8(图2)的内孔左端面必然会撞击胶辊轴的轴肩,撞击次数多后法兰8 与胶辊4 的配合位置将发生变化;另一方面,操作工在清洗胶辊时放置不小心造成两法兰受到撞击,使两法兰与胶辊的配合位置发生变化从而造成胶辊偏心。

图2 原胶辊装配示意图

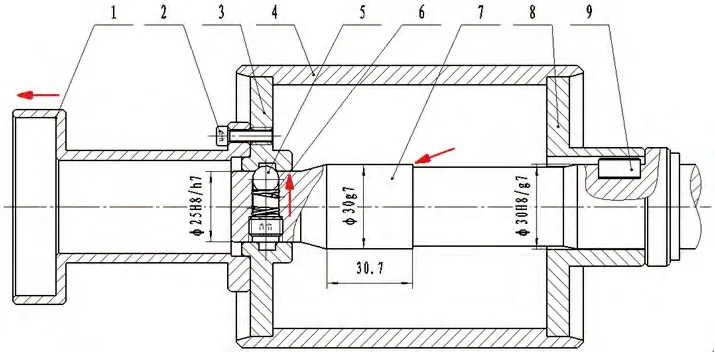

图3 胶辊装配示意图

胶辊与胶辊轴的配合为间隙配合,胶辊的动力传递仅靠安装在轴上的键9 传递,该键与胶辊一端法兰的键槽连接也为间隙配合。因此,在旋转时胶辊与胶辊轴会产生圆周方向的相对运动趋势,它们产生振幅很小的相对运动,由此产生摩擦磨损,造成法兰内孔与轴磨损,该磨损属微动磨损,微动磨损使配合精度下降。磨损面发生在滚珠一侧与胶辊法兰内孔的配合表面上,滚珠一侧无磨损现象,而滚珠对面一侧磨损量最大,这样加大了胶辊的跳动量,造成胶辊偏心,使用一段时间(约三个月)后检测胶辊磨损处径向圆跳动量为0.01~0.03mm;而检测胶辊轴未磨损处φ25、φ30 处的径向圆跳动量均在0.01mm 左右。

胶辊偏心量过大将使胶辊与上胶板间隙过小,胶辊与上胶器均为逆时针方向转动,且它们之间接触处的线速度不一致,加速胶辊表面和上胶板的磨损。

商标纸上胶机构改进项目的设计与实施

商标纸上胶机构改进设计

商标纸上胶机构改进设计如图3 所示。

原胶辊由胶辊体、两端法兰热套装配而成,胶辊体、法兰的加工精度要求较高,一端的法兰3 需要加工定位槽,法兰与胶辊体装配时加温到200℃进行热套装配,由于法兰与胶辊体两个零件形状不同,热膨胀系数不同,且定位面较小,热套装配的一体时在紧密配合性较差,使用一个时期后会产生松动。

针对胶辊在使用过程中产生偏心、磨损、松动现象,将胶辊4 设计成一体。

图中胶辊4 设计为一体,以避免因两端法兰位置变化引起的偏心。胶辊4 设计成一体后,减少了滚珠定位槽的加工,对辊体φ25、φ30 处的孔进行镗孔后,辊体两端内孔的同轴度精度得到较好的保证,便于胶辊的加工。改进后,胶辊与胶辊轴通过螺栓紧固不再产生相对摩擦,故不需对配合孔φ25、φ30 部分进行淬硬处理。

零件的改进设计

胶辊轴改进设计

胶辊定位方式采用钢珠、压簧定位,胶辊轴、胶辊配合为间隙配合,必然会加大胶辊的偏心,故对胶辊定位方式进行改进,将钢珠、压簧定位改为螺栓定位 。考虑应便于胶辊的拆卸、安装,胶辊尺寸参照原胶辊零件图上的尺寸。

胶辊轴、胶辊配合性质的确定

当胶辊表面径向圆跳动量为0.05mm 时,胶辊轴未磨损处φ25、φ30 处的径向圆跳动量均在0.01mm 左右。根据胶辊轴的磨损现象以及在拆卸胶辊时胶辊一端内孔撞击轴左端轴肩,只需要对这两处进行改进即可,其余尺寸及要求均按原设计要求。

胶辊轴的设计改造

原胶辊轴在胶辊拆卸时,胶辊内孔易与胶辊轴尺寸为d2=φ30×30.7 的轴肩撞击,从装配图中可知该处不与胶辊配合,因此将该处加工成尺寸为φ28,与中间处加工成同一尺寸,以便胶辊顺利拆卸,避免和胶辊轴撞击。

胶辊轴螺孔的设计

将钢珠、压簧定位改为螺栓定位后,将胶辊轴尺寸为φ25×25 处加工一M8 螺纹,螺孔深度为h=15mm 的右旋螺纹,以便用螺栓通过胶辊捏手将胶辊锁紧在胶辊轴上,达到紧固目的。

胶辊捏手改进设计

胶辊捏手结构设计

考虑利用原胶辊捏手通过一螺栓固定胶辊,在原胶辊捏手外形尺寸基本保持不变的情况下,胶辊轴端面和胶辊轴轴肩的长度为148mm,胶辊端面之间的距离为141mm,则计算胶辊轴端面与胶辊端面之间长度为7 mm,考虑胶辊、胶辊轴、捏手的加工误差,捏手之间的尺寸取8 mm,捏手与胶辊轴端面之间的尺寸为1 mm。

螺栓设计

采用普通螺纹联结时,轴向载荷在旋合螺纹各圈间的分布是不均匀的,从支承面算起,第一圈受载最大,以后各圈递减。旋合圈数越多,载荷分布不均匀的程度越显著,到第8~10 圈以后,螺纹几乎不受载荷。在此取螺纹的旋合长度为n=8 圈,M8 的螺纹螺距p=1.25,则螺纹旋合长度为10mm,胶辊捏手定位环厚度为8mm,捏手与胶辊轴端面之间的尺寸为1mm,胶辊捏手定位环与胶辊端面的长度为69mm,螺栓六角头端的长度定为18mm,为方便螺栓的拆装,设计螺栓六角头端伸出六角头端18mm,因此确定螺栓长度L 为107mm。

结束语

该机构安装、调试完成后,检测上胶轮径向圆跳动,测得圆跳动量为0.01mm 左右,为获得较好的上胶量,将上胶器与胶轮的间隙调整为Y =0.03mm,刮胶板与胶轮的间隙调整为X =0.04mm。改进后,胶胶辊轴通过螺栓紧固不再产生相对摩擦,故不需对配合孔进行淬硬处理。经过一年多的使用观察,测量胶辊径向圆跳动仍为0.01mm,检查刮胶板、胶辊及胶辊轴均无磨损,延长了零部件的使用寿命,节约了维修时间与维修成本。