印尼红土镍矿镍铁高炉渣的黏度研究

2015-01-06王祺

王 祺

以印尼红土镍矿高炉冶炼镍铁为背景,采用熔体物性综合测定仪在较大成分范围内测定了镍铁高炉渣在1450℃、1500℃和1540℃时的黏度。研究表明镍铁高炉渣黏度随SiO2含量的增加而显著增大,控制SiO2含量小于50%可以得到流动性较好的炉渣。镍铁高炉渣中FeO 和MgO 含量的增加都能显著降低熔渣黏度;熔渣中FeO 和MgO 作用基本相同,FeO/MgO 对黏度的影响很小。利用本研究给出的多元回归黏度模型可以准确的计算所研究成分范围内的熔渣黏度。

中国目前是世界上最大的不锈钢消费国,对镍的需求量十分巨大。然后我国镍矿资源紧缺,大力开发镍资源十分必要。参与世界镍资源的开发,利用海外镍矿资源并建设大中型镍冶炼基地符合我国资源开发政策和产业结构调整方针 。印尼红土镍矿资源丰富,其红土矿品位高、储量大,对其开发利用也得到了冶金界的关注。张明远等探讨了印尼红土镍矿粉成球机理及其利用;朱德庆等研究了某印尼低品位红土镍矿的微观结构及晶体化学;高金涛等进行了红土镍矿富集镍和铁的焙烧、氢气还原和磁选分离。但目前对红土镍矿高炉冶炼的研究还很缺乏。

利用高炉冶炼镍铁合金在成本上有很大的优势,但镍铁高炉与普通生铁高炉在原燃料条件上有很大的区别,不能直接套用普通高炉的生产经验。高炉渣黏度是影响高炉内动量、热量传输最重要的热物理参数之一。对于普通生铁高炉来说,其高炉渣黏度已有成熟的模型,但目前对镍铁高炉渣性质的研究还很少。印尼红土镍矿冶炼的高炉渣在组成上具有Al2O3含量低的特点,本文就对此类型的高炉渣黏度进行研究。该研究对镍铁高炉的操作优化具有十分重要的意义。

研究方法

根据现场调研分析,典型的印尼红土镍矿镍铁高炉渣主要成分为45%~55%SiO2,10%~20%FeO,25%~38%MgO,2%~5%Al2O3。根据该成分范围,本研究将Al2O3含量固定为3%,重点研究SiO2、FeO和MgO 含量对炉渣黏度的影响。本研究中的各组分均采用市售化学纯试剂配制,实验研究的炉渣成分如表1 所示。黏度的测定在熔体物性综合测定仪RTW-10 中进行,黏度测定温度选定为1450℃、1500℃和1540℃。

表1 实验研究的炉渣化学成分(质量百分数)

实验结果及分析

SiO2对黏度的影响

不同FeO/MgO 比条件下,SiO2含量对黏度的影响如图1 所示。从图中可以明显看出,不同条件下炉渣的黏度总是随着SiO2含量的增加而显著提高。以1500℃条件下为例,SiO2含量为45%时,炉渣的黏度为0.75Pa·s左右,对冶炼非常有利;而当SiO2含量增加到55%时,炉渣的黏度增加到2.0 Pa·s 左右,在此条件下冶炼操作将很困难。对于实际的镍铁高炉冶炼,炉渣中的SiO2含量控制在50%以下较为合理。

图3 粘度回归模型计算值与实验值的比较

FeO/MgO 对黏度的影响

不同SiO2含量条件下,FeO/MgO 对黏度的影响如图2 所示。从图中可以看出,不同条件下随着FeO/MgO 的变化,炉渣的黏度略呈降低趋势,但总体上几乎没有变化。这表明在本文所研究的镍铁高炉渣成分范围内,FeO 和MgO 对黏度的影响基本相同。结合上一节所述SiO2对黏度有显著的增大作用可知,FeO 和MgO 对所研究炉渣的黏度具有显著的降低作用。

SiO2和FeO、MgO 对黏度的影响可以从熔渣的结构进行解释。根据经典的炉渣离子结构理论,SiO2在熔渣中以符合阴离子()的形式存在,当炉渣中加入酸性的SiO2时,则使得酸性和碱性氧化物的比值w(SiO2)/w(RO)增大,即O/Si 降低。这时,SiO2需要消耗O2-转变成络离子,因而许多个就会聚合起来共用O2-,形成复杂的络离子,这样硅氧离子得到聚合,炉渣的黏度增大。相反,当炉渣中加入碱性氧化物,如FeO、MgO 时,则增大了炉渣的O/Si 之比,有更多的O2可以供给,则可使熔渣中聚合形成的复杂结构的硅氧络离子分解成比较简单的硅氧络离子,这样硅氧离子得到解体,炉渣的黏度降低。

黏度回归模型

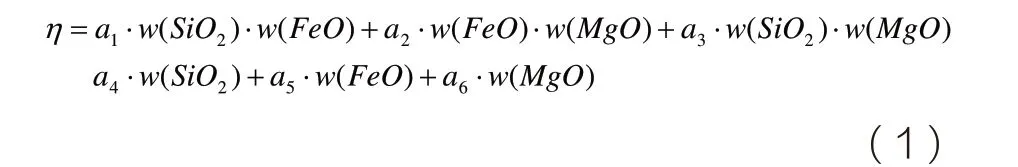

为了得到所研究炉渣成分范围内任意成分炉渣的黏度值,本文对不同温度下炉渣的黏度进行了多元回归。所采用的回归模型如下:

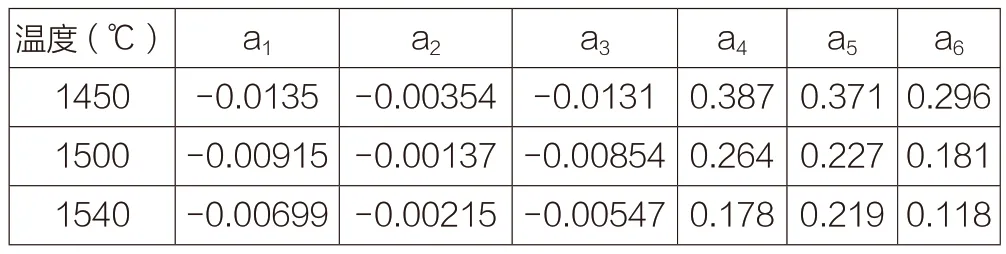

根据上述模型得到的不同温度下的参数值如表2 所示。根据表2 中参数计算得到的熔渣黏度值与实际的计算值有非常好的吻合,如图3 所示。计算值和实验值之间的相对误差仅为1.05%。

表2 不同温度下的熔渣黏度回归模型参数值

结语

(1)镍铁高炉渣黏度随SiO2含量的增加而显著增大,控制SiO2含量小于50%可以得到流动性较好的炉渣。

(2)镍铁高炉渣中FeO 和MgO 含量的增加都能显著降低熔渣黏度;熔渣中FeO 和MgO 作用基本相同,FeO/MgO 对黏度的影响很小。

(3)本文实验所研究成分范围内的熔渣黏度可以由回归的多元黏度模型进行计算,计算值与实验值的误差为1.05%。