浅谈隧洞大管棚施工技术

2015-01-06武鹏翔任亚军中国水电建设集团十五工程局第二分公司

武鹏翔 任亚军/中国水电建设集团十五工程局第二分公司

浅谈隧洞大管棚施工技术

武鹏翔 任亚军/中国水电建设集团十五工程局第二分公司

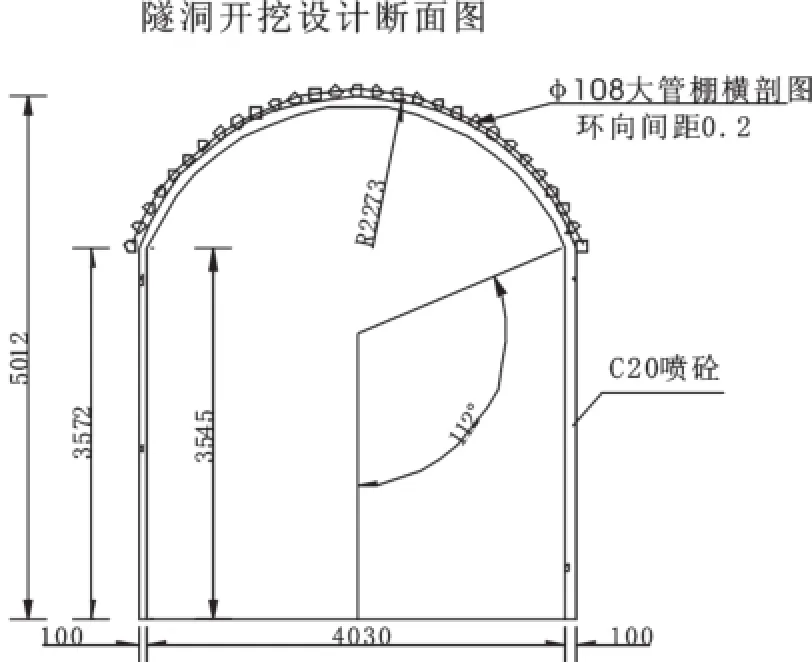

黔中水利枢纽桂松干渠C6项目八翻隧洞大管棚支护,断面为城门洞形,高5m,开挖断面为直径4m,全断面采用钢筋混凝土衬砌结构。

隧洞;支护;大管棚

1 工程概况

黔中水利枢纽桂松干渠C6标八翻寨引水隧洞全长204m,断面为城门洞形,高5m,开挖断面为直径4m的城门洞形,纵坡4‰,全断面采用钢筋混凝土衬砌结构。八翻寨隧洞进出口边坡稳定性均较差。洞室围岩为泥盆系上统桑郎组杂色中厚层粉砂岩、薄层泥岩互层夹少量炭质泥岩及泥质白云岩,软质岩类,薄层结构,岩体强风化层水平深20~30m。成洞条件差。隧洞与岩层走向小角度相交,洞身位于地下水之下。隧洞埋藏较浅,稳定性差。全洞段为Ⅴ类围岩。

2 问题及处理方案

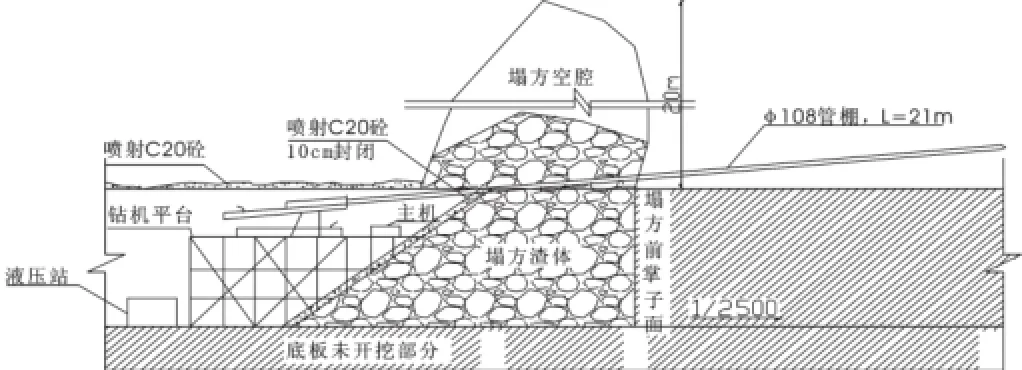

在隧洞正常钢拱架支护开挖至出洞33m施工(50+843.77)时,发生了大塌方,按原设计采用了的超前锚杆及超前小导管护顶并配合钢支撑和喷砼联合支护法施工以满足不了成洞要求,塌方空腔高度约20m,桂松50+859-50+862.5段一次支护全部砸毁。

根据现场塌方情况为确保安全技术可行,决定采用大管棚方案施工,解决松散渣体成孔难的难题,完成塌方段隧洞开挖任务。

图1 八翻寨隧洞塌方桩号纵断面图

3 大管棚设计

根据该塌方段围岩情况,采用D108★6热轧无缝钢管作管棚,直径×壁厚=108×6mm。每环孔从拱顶开始布设,除拱顶布设1个,两侧分别按20cm间距布设。布置范围为拱顶120°,共计25孔;钢套管分节长度为1.0m,两节套管间采用专用内丝扣链接方式连接。

4 大管棚施工

采用XY-1、XY-1B钻机及单偏心DP102低风压型潜孔锤跟管钻具作为钻孔、扩孔的主要配套机具;

钻机由主机、液压钻、操作台三大部分组成,用高压胶管相互连接为一整体。主机放在钻机平台上,液压站和操作台可放在平台下部(图2)。

图2 大管棚纵剖图

偏心钻具扩孔钢套管跟进长管棚法适用于隧洞大塌方、土夹石、软弱破碎等一切成孔难的岩体隧道施工时采用。

钻机水平钻进状态,钻机总量1500kg;操作台(含操作台架、多路换向阀和液压油管)重150kg。钻机占用工作平台面积不大,重量不重,移动方便。

DP102型潜孔锤跟管钻具与YXZ70型锚固钻机的钻杆和管棚钢套管相连接,由潜孔冲击器、导正器、偏心扩孔钻头、套管靴等组成。

迫使套管靴带动整个钢套管与钻具同步跟进,保护已钻孔段的孔壁。将钻具退至孔外,钢套管留孔内护壁。

5 施工工艺流程(图3)

图3 施工工艺流程图

6 施工方法

6.1 管棚制作及孔位布置

根据该塌方段围岩情况,采用D108★6热轧无缝钢管作管棚,即直径×壁厚=108×6mm。每环孔从拱顶开始布设,除拱顶布设1个,两侧分别按20cm间距布设。布置范围为拱顶120°,共计25孔;钢套管分节长度为1.0m,两节套管间采用专用内丝扣链接方式连接。

6.2 管棚施工及开挖支护回填方法

(1)隧洞塌方前仅剩余11.5m贯通,塌方冒顶后,有部分钢拱架砸毁,根据现场塌方实际情况,大管棚施工实际长度达18.5m,受钢拱架间距1m限制,管棚外插角最小角度在10°~12°。为便于管棚施工可靠,管棚初步计划分两个循环搭设施工,第一个循环15m,第二个循环11m;第一个循环可在50+863.84搭设管棚,管棚施工至50+849.07.,根据第一个循环15m的钢套管跟进施工情况而定,如15米钢套管末端嵌入岩石,则15米管棚可一次穿过塌方体嵌入前方岩石面,第二个循环管棚施工不在跟进。如第一个循环后,管棚末端不见岩石,还处于松散塌方体段在进行第二个循环施工。

首先,在第一个循环管棚施工工工艺流程图中施工程序固结灌浆完后;进行第一个循环后的钢拱架初期支护。为减少管棚施工后对上方塌方体的扰动,隧洞内的塌方体采用150型反铲、30装载机配合农用车出渣侧壁修整,每进尺0.5m时,先把管棚顶部钢套管与钢套管之间间距约10cm松散体采用喷锚厚5cm砼与松散体粘结,可防松散体掉落以便钢拱架支护。初期支护钢拱架采用14#工字钢,钢拱架间距30cm,固定采用ф25长L=3m间距1m缩脚锚杆加固稳定,相邻钢拱架之间采用ф25间距50cm长L=50cmm的钢筋连接,拱架外挂网喷10cm厚砼(钢筋网片采用Ø8@250★250);根据钢拱架现场支护情况,如果底板处于软基上,则必须在钢拱架底脚采用14#工字钢进行仰拱布设,并进行50cm厚C20砼换填,以防钢拱架侧壁挤垮,两侧侧壁超挖采用C10埋石砼回填,遇有侧壁局部塌方,可先做100cm厚浆砌石挡墙,空腔采用块石回填密实。由于受钢拱架间距1m限制外插角选10°~12°时,经过计算管棚尾部高出设计开挖线2.86m左右,在出渣掘进时,钢拱架支护拱顶顶部与管棚间空腔随之增大,也是塌方体处最薄弱的地方,回填采用ZL30装载机配合人工进行砌石回填,回填厚度50cm。超出50cm部分采用直径10cm长度为1m左右的圆木回填。

(2)第一个循环15m管棚施工完,钢套管跟进不见岩石,处于松散塌方体段,渣体不能全部出完,第二个循环可就在第一个循环管棚端头后退5m(50+854.07)后架钻搭设管棚,管棚施工11m,管棚末端可穿过靠进口洞内钢拱架支护顶部岩石面,管棚末端牢固可靠。下道工序类同第一个循环后施工程序。

6.3 管棚长度及实管设置

根据现场实际情况,钢管采用外径Ø108、壁厚6mm的无缝钢管,每孔钢管总长度为15m。钢管分段安装。第一段按奇、偶数分别编号,奇、偶数不同的管长错开0.5m(若奇数管长为4m,则偶数管长为4.5m),其后各分段管长可取相等长度。两段之间用丝扣连接,丝扣螺纹段长度不小于15cm。

图4 大管棚横剖图

6.4 钢筋笼安装

为提高钢管的刚度和强度,钢管内增设由3根φ25mm螺纹钢筋和固定短环组成的钢筋笼,固定环采用外径ø70mm、壁厚8mm,长4cm的短管环,环向间距1m。在钢管内放置钢筋笼并灌注水泥浆可增加钢管刚度。

6.5 灌浆方法

灌浆前首先要素喷lOcm厚砼将塌方渣体封闭,防止漏浆。采用纯压式灌浆方法进行灌浆。本灌浆工程为临时加固工程,灌浆目的是使洞挖时水泥浆胶体能在洞周围一定范围内起到粘结松散渣体的作用。大管棚施工完成后,成伞形辐射状。

7 钻孔技术要点与特殊情况处理

7.1 钻孔技术要点

(1)大管棚。a.开钻时先用坐标法测设大管棚的起始中心落点。然后置镜中心点,测设中心线的垂线方向,在该方向上测设控制桩,每边各2个,以便随时恢复并检查方向的正确性。b.大管棚在洞内施做,工作空间狭小,且不能影响后续工序,将控制方向护桩钉设在地面上,而是在钻机机身中心上面的初期支护拱部设点,并用红油漆标记。同时,通过这些拱部点位的标高来反算钻机中心的高度,通过孔口及钻机中心两点的高程便于控制钻孔时的倾斜度(孔外)。

同时在钢格栅下边用Ⅰ14工字钢布设五道支撑加固,确保钢格栅稳固。大管棚都正好搭在两环衬砌头上,相当于过梁。可以更好地起到预支护的作用。

(2)钻孔的方向和倾斜度控制。方向控制:在每个导管中心线方向上,均钉设两个方向桩,以控制钻孔的方向。倾斜度控制:孔外,通过测设大导管孔口及钻机中心的高程进行控制。孔内,用精密水平陀螺仪控制倾斜度,分别在距孔口2m处、1/2孔深处、终孔处三处进行测量,不符合钻孔精度和要求的钻孔,必须封孔重钻。操作平台及钻机安装牢固,洞边墙支撑固定,保证施工中钻机及平台的稳定性。同时平台和钻机安装平整,用水平尺校正,确保其水平度。钻具及跟管开孔保证孔位点、导向器及动头三点一线,并加长导管,随时用导向器导向以保证铅直度,确保管棚的设计转向倾向。

(3)钻孔跟管开孔先采用低风量、低压力纯冲击,先造引导孔,待孔基本成型后,开动正转让偏心钻具工作带动导管跟管,但转速要限制,以确保孔口岩体不被大面积扰动破坏。

(4)钻孔跟管过程中,控制进尺速度不能过快,注意间歇空钻排渣,以保证导管与钻杆间通道畅通,避免卡钻并控制风量及钻压(风量、风压以保证冲击器正常工作为准)。

(5)钻孔跟管起钻时,先关闭风,然后反转半转收回偏心锺才起钻。

(6)操作过程中特别注意,风是偏心钻具在导管内,只能反转,不能正转,只有偏心钻具出管靴后才正转。

(7)在用金钢石钻具钻进过程中,时刻注意控制风压,尽量采用低压、高转速进行钻进。

7.2 特殊情况处理措施

(1)钻孔跟管过程中,若排渣不畅,出现残渣滞于导管内将钻杆抱死现象,可直接敲击导管,并少许反转,如此反复,以帮助排渣,但应注意可能会将钻具、管靴等反掉。若钻杆已被抱死,无法清理通畅,则只能利用钻机液压将导管全部拔出,重新跟管。

(2)钻孔跟管过程中,若排渣不畅,必须采取收回偏心锤以协助排渣。当出现偏心锤重新下入孔底不能出管靴情况时,可将偏心钻具下到孔底后,在管内正转半转,让偏心头卡住导管内壁,再利用钻机液压轻轻拔管少许,然后反转(控制旋转一周360度),将钻下到底,进行纯冲击钻进,以确保偏心钻头出管靴,继续钻进跟管。

(3)若钻孔跟管结束后,出现偏心钻具无法收回导管内的情况,可采取控制风量,压力回零,空正转数转后,停风,给少许压力,用手动反转半转,再用液压反拔钻杆钻具,当可拔出后重新钻孔跟管。

(4)若钻孔跟管过程中,出现钻杆钻具仍然有进尺,但导管则不继续跟时,则不是管靴脱落或断裂,就是中部某段导管脱落,只能拔管重新跟管。

(5)若围岩太硬或跟管进尺较长,或围岩软硬不均,可能出现管靴变形,钻具旋转负荷大并伴有金属磨擦声,且导管跟着旋转的现象时,只能反拔导管抵换靴后重新跟管。

(6)若因围岩软硬不均,造成导管与钻杆不同心,钻进跟管困难时,以及仍需跟管长度不长进,可采用人工扶正强行跟管至结束;若仍需跟管长度较长,必须拔管重新跟管。

8 施工成效分析

该工程地质条件差,隧洞埋深较浅,塌方后成洞困难,采用大管棚与钢拱架构成纵、横整体,其刚度较大能限制围岩变形,保证了与围岩紧密结合,提高了承载能力。所用机械设备相对较小,移动灵活,工艺简单,操作方便,其次管棚是利用钢格栅拱架,沿着开挖轮廓线,以较小的外插角,向开挖面前方打入钢管,形成对开挖面前方围岩的预支护,安全可靠。

9 结语

对埋深较浅隧洞,遇到断层、塌方段,尽可能采用一次性超长管棚,可减少导管安装次数,减少开挖作业面干扰。但在管棚施工过程中,注意以下几点:第一,在管棚施工结束后,及时进行初次支护,第二,要加强对隧洞及地表检测工作,以监控量测数据、量测钢管的应力应变指导洞内施工。其次,工期短,经济效益好,可在类似隧洞等部位类同施工。

[1] 水工建筑物水泥灌浆施工技术规范:DL/T5148—2001[S].

[2] 水工建筑物地下开挖工程施工技术规范:DL/T5099—1999[S].

[3] 锚杆喷射混凝土支护技术规范:GB50086—2001[S].