锦屏二级水电站压力钢管焊接线能量控制

2015-01-06张军雷葛洲坝集团第二工程有限公司

张军雷/葛洲坝集团第二工程有限公司

锦屏二级水电站压力钢管焊接线能量控制

张军雷/葛洲坝集团第二工程有限公司

本文详细阐述了锦屏二级水电站压力钢管焊接过程中出现的焊接线能量较大的原因,并通过工艺试验,制定了相应的解决办法和控制措施,为类似钢结构的焊接质量控制提供了很好的借鉴。

压力钢管;焊接线能量;控制

一、 概述

锦屏二级工程压力钢管大部分直径为6500mm,少量为6050mm。厚度δ20mm-56mm,其中38mm厚度一下为普通低合金钢(包括38mm),其余为高强度钢。在压力钢管制作、安装过程中,出现了产生较大的焊接线能量,如不采取有效措施加以控制,将影响产品使用寿命,给工程安全运行带来极大隐患。

二、 压力钢管焊缝接头形式及焊接方法

接头形式:场内制作全部为等厚对接接头,背缝焊接均为碳弧清根焊。填充层及外缝盖面层以及洞内环缝均采用手工焊条电弧焊,焊接位置为制作现场为立焊焊接工位,洞内安装为全位置焊接工位。

三、 焊接顺序

纵缝正缝第一道为分段退步焊。,其余焊道均为连续焊。环缝则由底部分中向两侧焊接,每个工位连续焊接,未采取退步焊形式。

四、拼装及焊接工序数据收集

为解决线能量较大问题,我们进行了几组试验并对相关数据进行了收集整理。

(一)管节一(纵缝焊接),管壁厚度δ=24mm、宽度方向均为3000mm

1. 坡口开制:不对称X型,内2/3,外1/3,钝边2mm、坡口角度为单边30°。

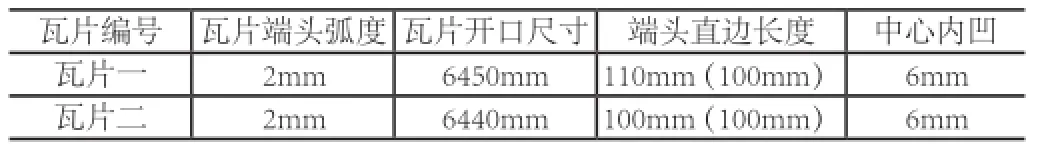

2. 瓦片卷制质量检查:见下表1

表1 瓦片卷制各项实测数据

3. 瓦片组对几何尺寸检查

(1) 拼装间隙:采用φ4mm焊条预留拼装间隙,纵缝上下两端拼装间隙约为6mm,

(2) 用专用外弧样板测纵缝处弧度:纵缝上3mm,下为4mm,中间为6mm,均为内桃形式。纵缝处直径为6480mm(采用挡桩固定)。

1.4 焊接线能量限制范围依据 (线能量范围确定)

⑴根据DL5017-93中鲁布格电站钢管的手工焊焊接工艺为参考,下限值为12KJ/Cm,上限为60KJ/Cm。[1]

⑵以焊接工艺评定合格试板为依据,经现场实际计算确定。

焊接线能量计算公式:

焊接线能量:E=P/v =UI/V 其中:v—焊接速度(cm/s)U—电弧电压(V)I—焊接电流(A)

36mm焊接工艺评定合格的试板焊接参数(立焊工位、平均值):U=20 I=165 V=70mm/86S=0.08Cm/S, 则E=20★165/0.08=41.25KJ/Cm。为了将焊接线能量控制在较低范围,将低合金钢焊接线能量上限值定为40KJ/Cm。

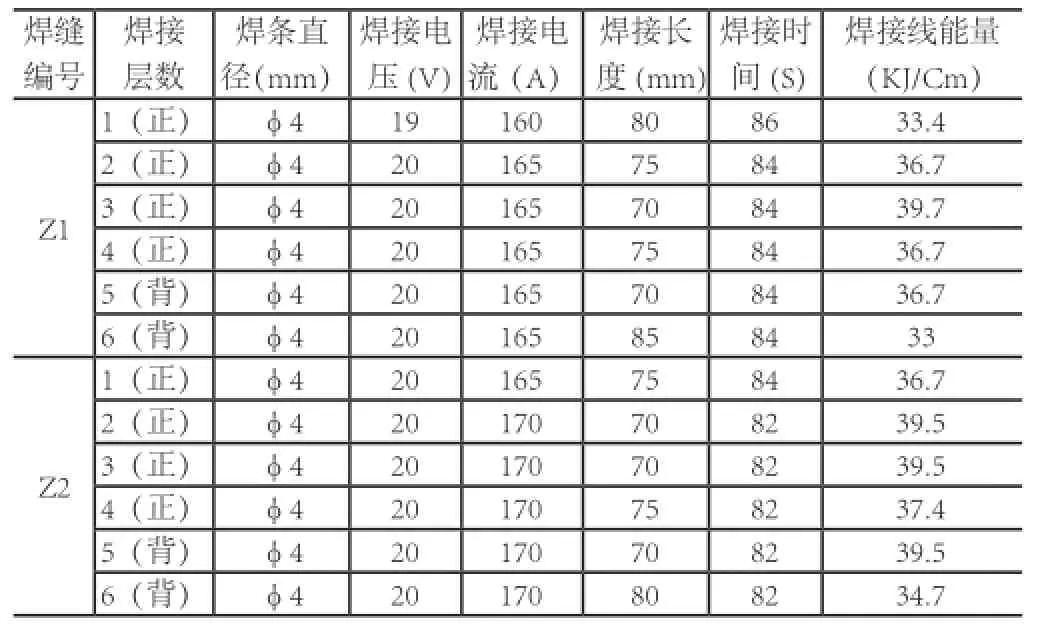

在焊接工作开始之前,对焊接人员要求采用分段退步焊法、多层焊。预热温度为80-100℃[2]。具体焊接参数如表2所示:

表2 试验管节一焊接参数(不考虑拼装间隙的影响)

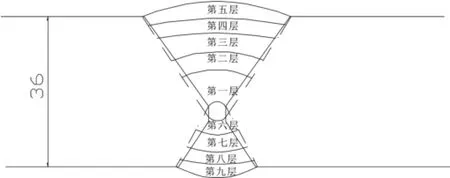

焊接层次示意图

上述结果表明,各层焊接线能量均在在允许范围内。

(二)试验管节二(洞内环缝焊接),壁厚36/36

钢板坡口开制为不对称X型,由于坡口机自身加工性能受限,所能开制的30°最大单边坡口深度为20mm,则坡口比例基本为内3/5,坡口深度20mm,外2/5,坡口深度14mm,钝边2mm、坡口角度为单边30°

焊接过程记录:

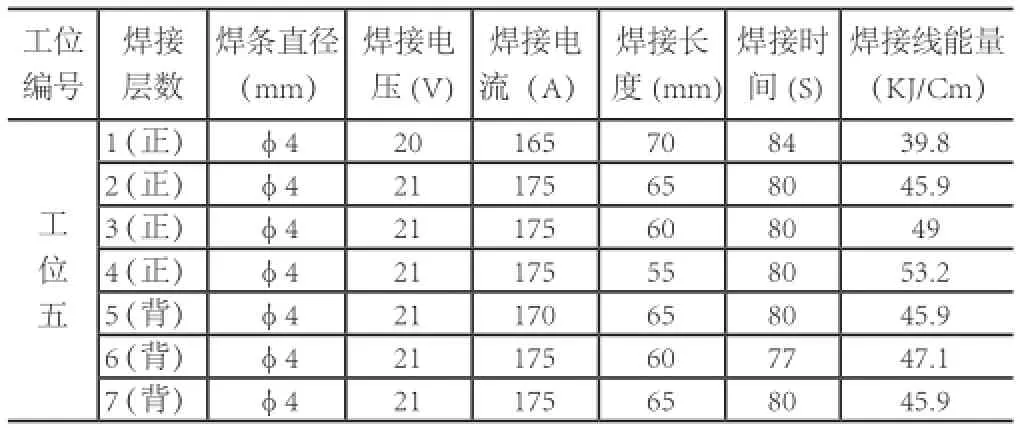

先焊内缝,焊完后外缝采取保温清根,均采取连续、多层焊法。具体焊接参数如表3所示:(由于工位较多,且焊接层数较多,特挑选工位五作为代表)

表3 试验管节二焊接参数(不考虑拼装间隙的影响)

试验管节二焊道形式

上述计算结果表明,如果按照这样的焊接方式,各层焊接线能量基本上均超出工艺规定范围,且有的焊道超出的数值较多。通过上述各项焊接参数及母材厚度综合分析,认为焊接速度慢、一次焊接厚度较大是焊接线能量超标的主要原因,为此,特做了试验管节三,对一些参数做了一些改变,主要体现为增加焊接层数。

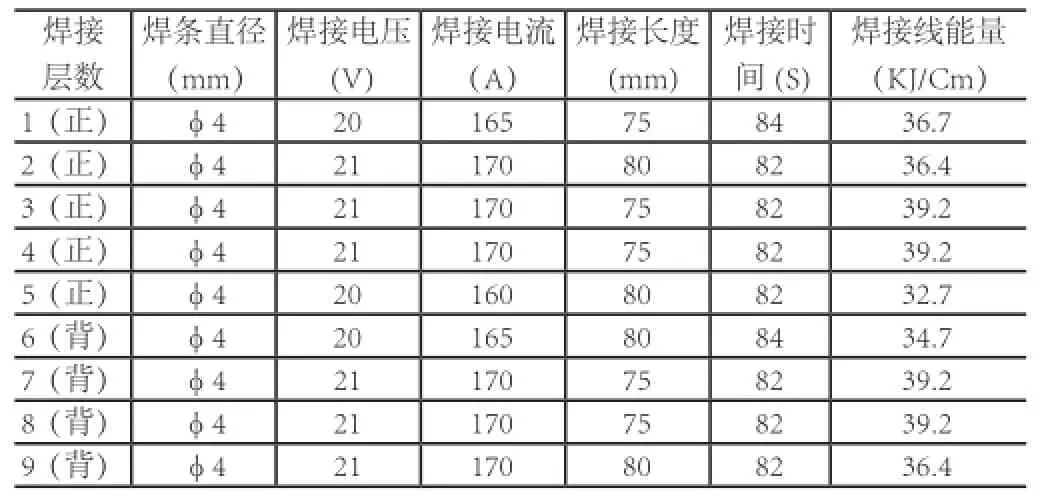

(三)试验管节三洞内环缝焊接,壁厚36/36。改进焊接工艺后焊接线能量

环缝各项几何尺寸参数与焊接工位与试验管节二相同。

试验管节三焊接参数

试验管节三焊道形式

改进焊接工艺后,通过数据对比可发现,试验管节三前四层与试验管节二四层之间每层线能量下降数值分别为3.1 KJ/Cm、9.5 KJ/Cm、9.8 KJ/Cm、14 KJ/Cm。

如果单独拿正缝盖面层焊接线能量相比,则下降数值为20.5 KJ/Cm。可以说环缝焊接工艺的适当改变(增加焊接层数)取得了预期的效果。

五、结果分析

(一)焊接线能量与焊接参数之间的关系:

焊接电流、焊接电压和焊接速度主要有以下特点:

1.焊接速度——过快,熔化温度不够,易造成未熔合、焊缝成形不良等缺陷;若焊接速度过慢,高温停留时间增长,热影响区宽度增加,焊接接头的晶粒变粗,力学性能降低,同时使焊件变形量增大。当焊接较薄焊件时,易形成烧穿。

2.焊接电流——过小会使电弧不稳,造成未焊透、夹渣及焊缝成形不良等缺陷。焊接电流过大,易产生咬边、打底层易焊穿等缺陷,也会使焊接接头的组织由于过热而发生变化。

3.电弧电压——电弧长度越长,电弧电压越高,降低保护效果,易产生电弧偏吹等。在焊接过程中,应尽量使用短弧焊接。但随着焊接电流的增加,电弧电压也将随之增加。

(二) 三组数据结果对比

当焊接位置为单一焊接工位时,焊接工位不发生改变,整个焊接过程焊接电流和焊接电压基本上为固定值。因熔池形状较好控制,单根焊条焊接长度在每层焊道中不会发生较大的变化,焊接线能量相对较好控制。当焊接工位不断变化时(全位置),随着焊接工位的不同,焊接电流也将适时作出调整,这也导致每层焊道中单根焊条的焊接长度将会发生一定改变,同时也导致了同焊道不同工位的敷熔金属厚度也不同,线能量也随之发生一定的变化。这也是全位置焊接工位较单一焊接工位焊接线能量相对难控制的原因。在电压和电流一定的条件下,焊接速度越快,单根焊条焊接长度越长,敷熔金属厚度越薄,线能量越小,反之越大。现场实际测量焊接厚度时,同样的焊接电流,同一层焊道,实测平焊工位一次焊接厚度仅5mm,立焊工位则~9mm,相差接近一倍。

六、 焊接线能量控制方法

控制线能量主要是控制焊接速度:一为控制每根焊条的熔敷长度;另外为控制每道焊道的横截面积(或敷熔金属厚度)。

(一)控制每根焊条的熔敷长度

由于选定焊条直径在给定的焊接位置上焊接时,焊接电流(I)和焊接电压(U)的变动都是不大的。当焊接电流一定时,熔敷一根焊条所需时间基本是稳定的,不可能有大起大落的情况,于是控制焊接线能量的问题就变成主要控制一根焊条的熔敷长度的问题。

(二)控制每道焊道的横截面积

即控制焊道的形状尺寸,也就是焊道横截面积可以反映一根焊条熔敷长度的多少。若焊道横截面积大,则焊接电流相对较大,敷熔金属厚度较厚,即一根焊条熔敷长度短,焊接线能量大。改变熔池横截面的长、宽数值,就可改变横截面积。用对于固定焊接位置的一定坡口形状的焊缝,规定用焊接层数来完成,这实质上就是规定了线能量。

七、结论

(一)焊条电弧焊的线能量是可以控制的,主要是控制焊接速度和焊接电流。

(二)用控制一根焊条的熔敷长度来控制焊接速度,也就控制了焊接线能量,这种方法合理简便可行。

(三)用控制每道焊道金属的敷熔金属厚度来控制焊接线能量也是比较可行的一种方法。

八、结束语

焊条电弧焊的焊接线能量与焊接电流、电弧电压及焊接速度熔敷长度、敷熔金属厚度有关。锦屏二级压力钢管制安焊接过程中,通过上述方式控制焊接线能量,使产品质量得到了根本、有效的保证,并进一步提高了焊接人员质量意识。

[1] 中华人民共和国电力行业标准[D] DL5017-93 .

[2] 中华人民共和国电力行业标准[D] DL/T5017-2007.

[3] 郑中甫、陈泉 工艺参数及焊接材料对T91/P91钢焊缝性能的影响[J] 热加工工艺. 2006,(35):42.

张军雷,(1975.6-),男,湖北丹江口人,专科,高级焊接技师,葛洲坝集团第二工程有限公司锦屏二级金结项目部安质环部长,主要从事无损检测及质量管理工作。